基于多目標可靠性優化的騾車車身耐撞性及輕量化設計?

呂曉江,周大永,孫光永,劉衛國,谷先廣,3

前言

隨著汽車技術的發展,車身結構耐撞性與輕量化性能已經成為汽車技術開發的重要內容之一[1-3]。以有限元分析工具并結合優化算法來提高車身結構耐撞性與輕量化性能已成為國內外許多學者研究的前沿課題[4-7]。然而,在優化設計中,設計變量不確定因素仍可能對設計性能帶來影響,如材料特性、生產精度等會存在波動,可能導致設計最優目標超出約束界限而使設計失效。

針對上述問題,本文中參考中國新車評價規程(China new car assessment program,C-NCAP),以正面40%重疊可變型壁障碰撞為例,系統地將試驗設計技術、徑向基函數(radial basis function,RBF)近似模型、多目標可靠性分析方法引入到某全新車型騾車安全性開發設計中。結果表明,該方法在提高車身結構耐撞性與輕量化指標的同時可靠性也得到提高。

1 優化方法

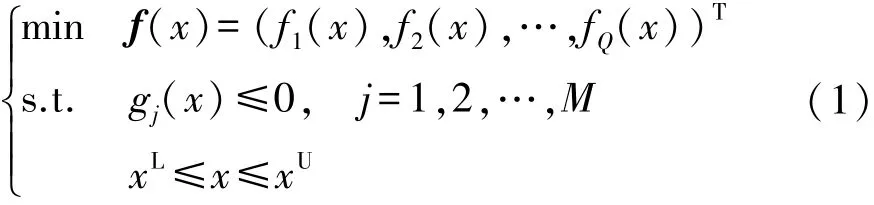

多目標確定性優化問題數學模型可以描述為

式中:f(x)為目標函數;gj(x)為約束函數;Q,M分別為目標函數與約束函數個數;xL和xU為設計變量x的上限和下限。確定性優化由于沒有考慮到設計參數不確定性因素的影響,往往會使設計響應超越約束邊界,從而不滿足設計要求。因此,對約束函數引入可靠性要求,基于可靠性優化數學模型可以描述為

式中:μ為目標函數均值;P(gj(x)≤0)為滿足第j個約束的概率;Rj為約束函數的期望可靠度。可靠性優化由于考慮了設計變量不確定性因素的影響,可以使設計響應遠離約束邊界,從而提高設計的可靠性[8]。

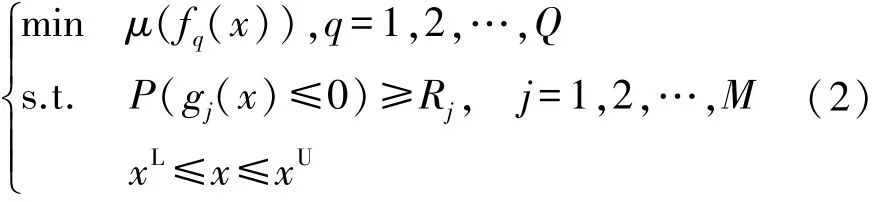

為對騾車車身進行耐撞性與輕量化優化,本文中構建了多目標可靠性優化設計流程[9],如圖1所示,具體步驟如下。

首先,進行仿真模型構建與試驗驗證,利用有限元方法建立騾車數值模型,并將模型與試驗結果進行對標。

圖1 多目標可靠性優化設計流程

其次,進行優化問題定義,根據優化問題選取優化目標和約束,并定義騾車車身主要傳力結構的設計變量與范圍。

然后,采用最優拉丁超立方進行試驗設計。在此基礎上為完成大量的優化迭代過程構建了RBF近似模型。

最后采用NSGA-II算法進行多目標優化。采用蒙特卡羅方法進行可靠度的計算并得到最優解。

2 結構耐撞性與輕量化設計

2.1 仿真模型構建與驗證

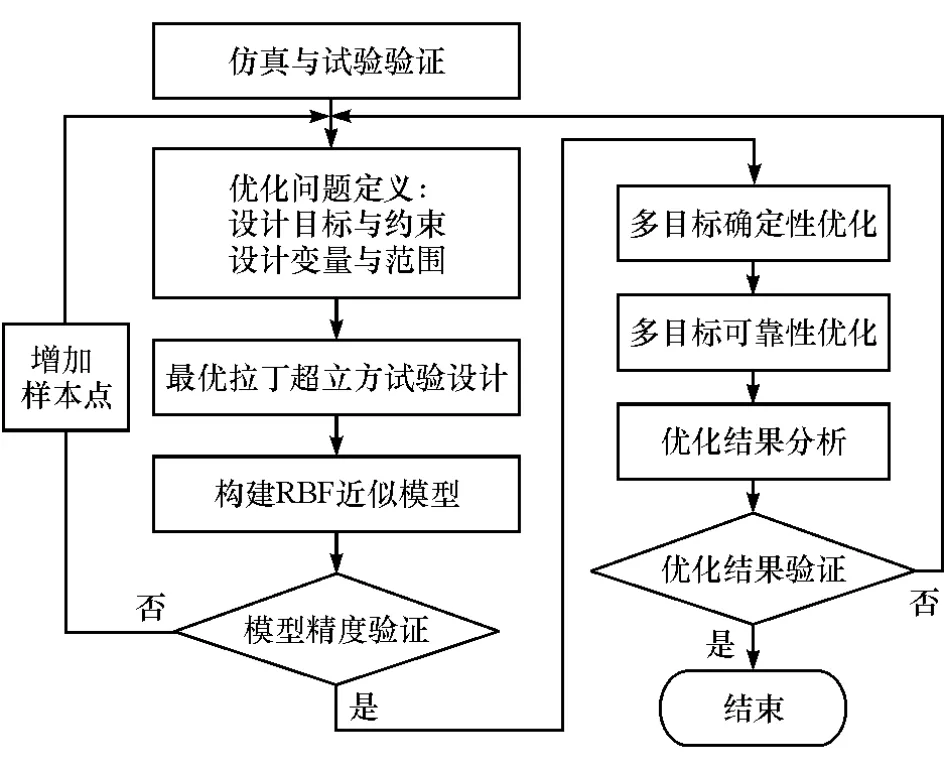

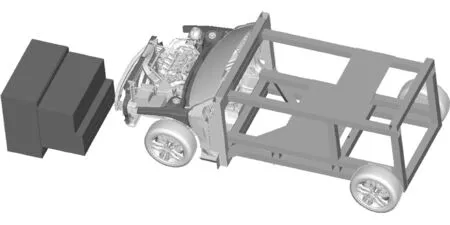

參考C-NCAP評價規程,建立了正面40%偏置可變形壁障與騾車碰撞的有限元模型,主要包括:前橫梁、吸能盒、縱梁、發動機艙、A柱等,碰撞速度為64km/h,騾車碰撞仿真模型如圖2所示。

圖2 騾車碰撞仿真模型

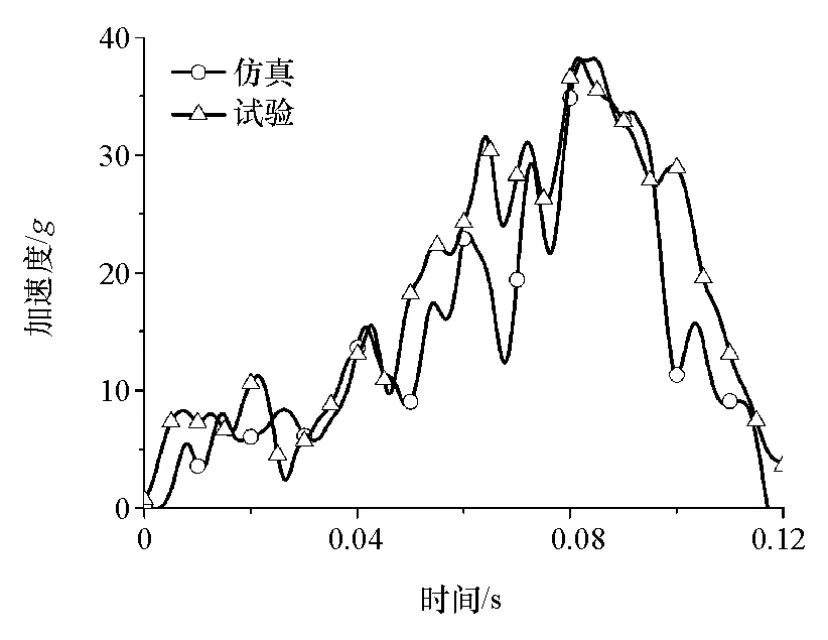

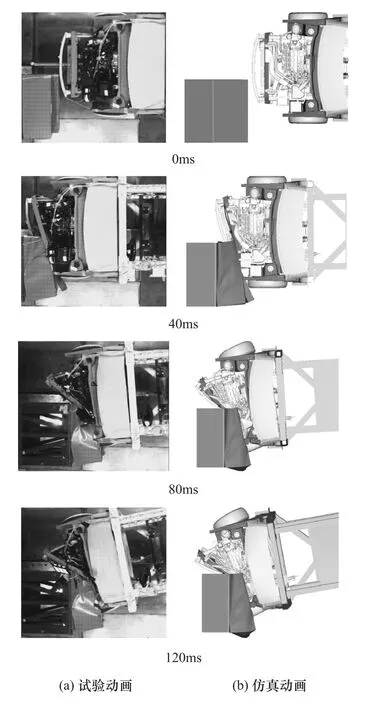

為保證有限元模型的有效性,將仿真與試驗結果進行對標,圖3為車身加速度曲線仿真與試驗對比。由圖可知,車身加速度峰值有限元仿真結果與試驗結果誤差在5%以內,且曲線趨勢一致。試驗與仿真動畫對比見圖4,試驗和仿真中車身結構運動姿態與變形也趨于一致,說明建立的有限元模型具有較好的精度,能夠滿足下一步的優化設計需求。

圖3 車身加速度曲線仿真與試驗對比

2.2 設計變量與響應

圖4 試驗與仿真動畫對比

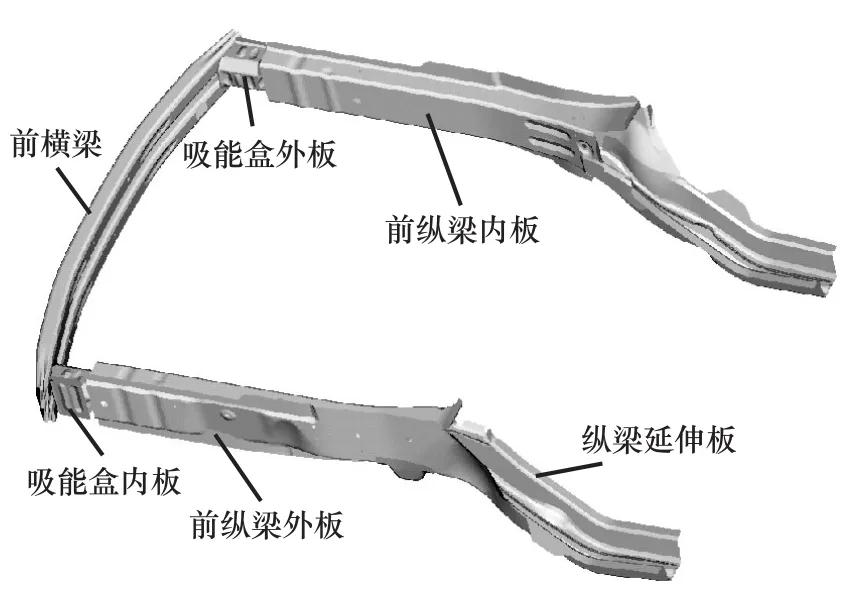

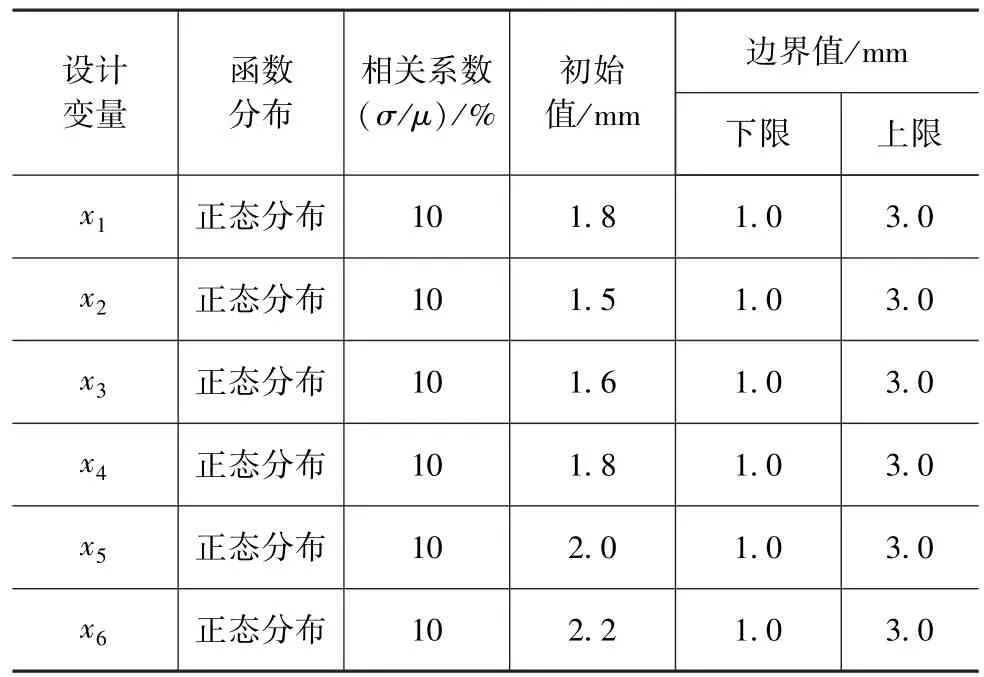

考慮正面40%重疊的偏置碰撞,騾車車身結構主要傳力路徑和耐撞性與輕量化的設計要求,選取車身主要吸能結構厚度作為設計變量,包括前橫梁厚度x1、吸能盒內板厚度x2、吸能盒外板厚度x3、前縱梁內板厚度x4、前縱梁外板厚度x5和縱梁延伸板厚度x6,如圖5所示。考慮到制造、加工等不確定性影響,假定設計變量服從正態分布,相關系數(σ/μ)為10%[10],設計變量的初始值和概率分布如表1所示。

圖5 設計變量示意圖

表1 設計變量的初始值與概率分布

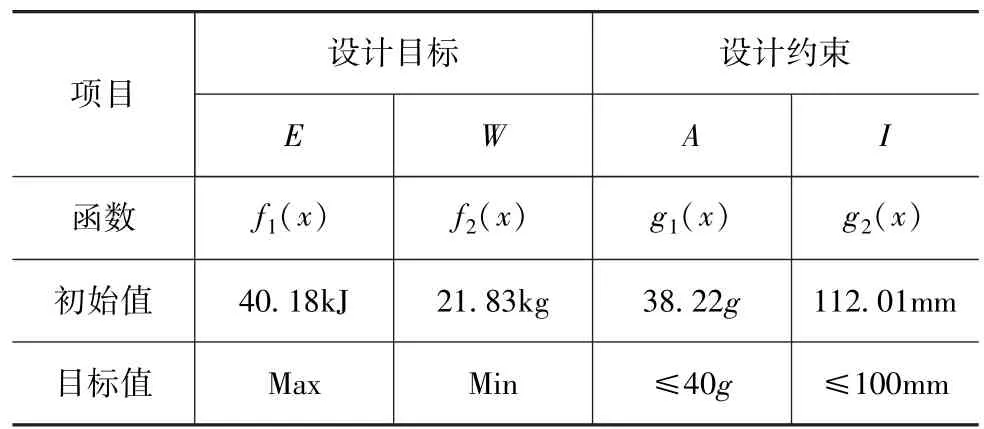

為提高車身結構耐撞性和輕量化水平,選取上述零部件總吸能E和總質量W作為優化目標,騾車最高加速度A和防火墻最大侵入量I為約束。表2列出了設計響應的初始值和目標值。在此基礎上采用最優拉丁超立方試驗設計方法生成40個樣本點,利用LS-DYNA對樣本點進行求解,得到各個樣本點對應的響應值來構建RBF代理模型,經精度檢驗合格后進行下一步優化迭代計算。

表2 設計響應的初始值和目標值

2.3 優化過程與結果分析

該問題多目標確定性優化的數學模型為

該問題多目標可靠性優化的數學模型為

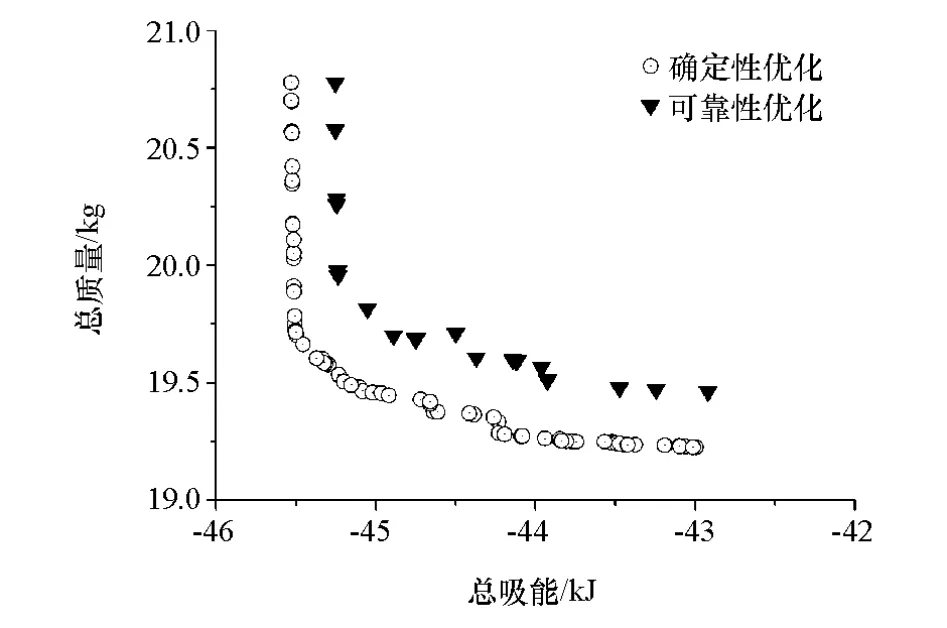

本文中可靠度Rj設置為0.99。圖6為多目標確定性優化與可靠性優化Pareto解的前沿。

圖6 多目標確定性與可靠性優化的Pareto解的前沿

對比多目標確定性優化與可靠性優化Pareto解的前沿可見,隨著總吸能的增加總質量降低,反之亦然。因此需要在選擇最優解時進行平衡,選擇最優Pareto解采用最短距離法[11-12]。可以看出,隨著設計約束可靠度提高,可靠性優化Pareto解的前沿遠離確定性優化Pareto解的前沿。

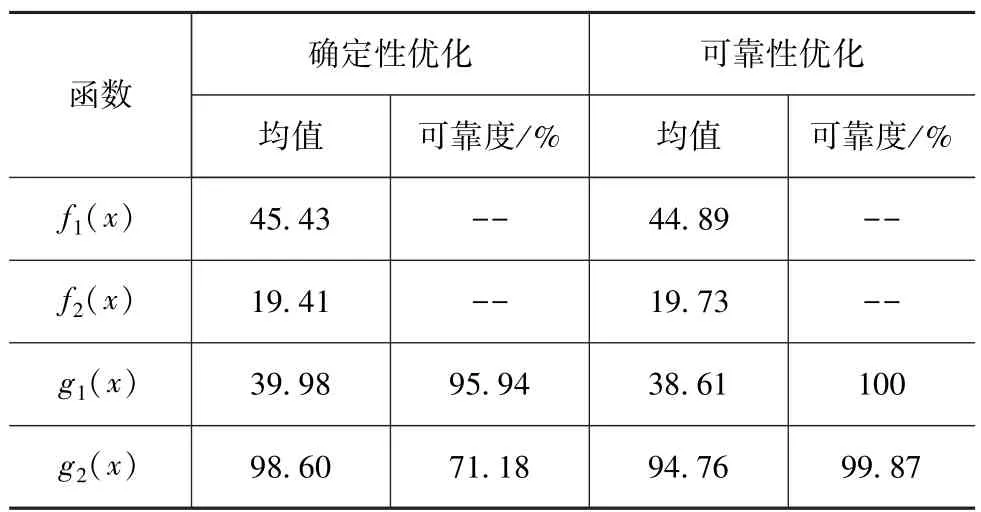

表3為確定性優化與可靠性優化的設計響應對比。由表3可知,在確定性優化中,設計約束I由于靠近約束邊界其可靠度較低,為71.18%。在可靠性優化中隨著可靠度的增加,設計約束I的可靠度提升至99.87%。因此,在工程應用中選擇可靠性優化結果進行仿真驗證。

表3 確定性優化與可靠性優化的設計響應對比

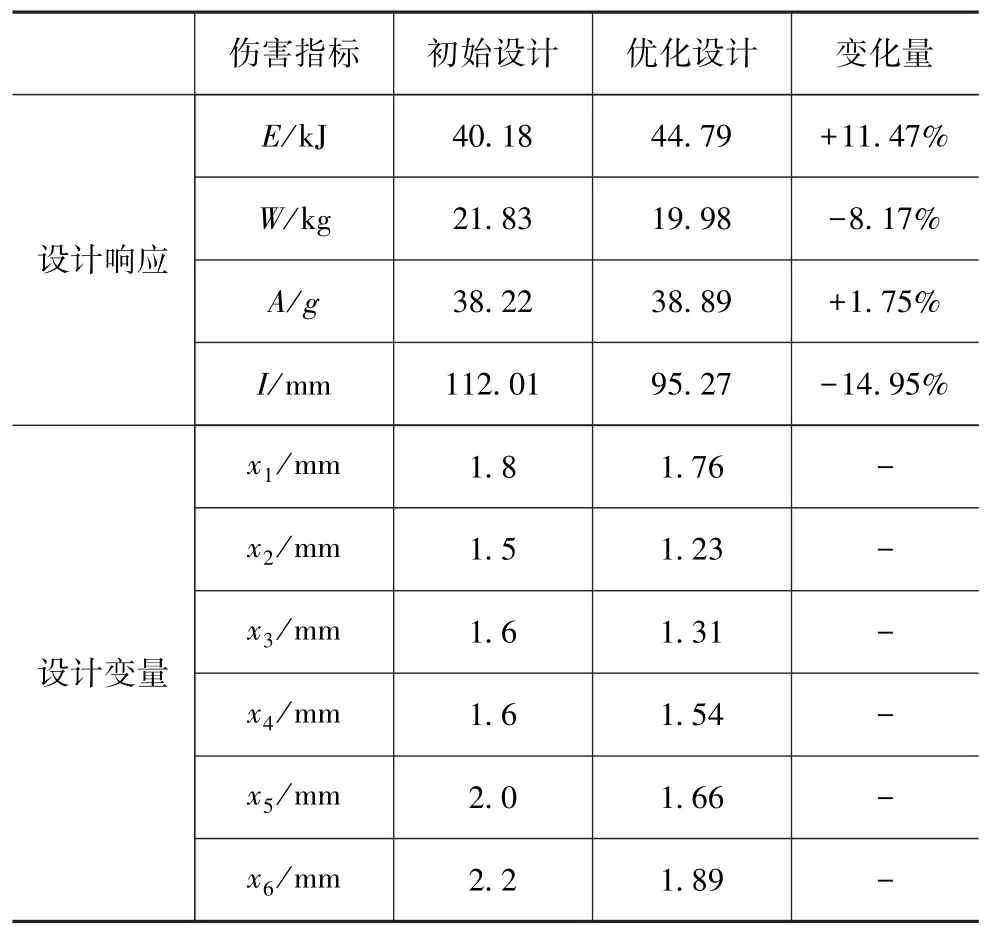

初始設計與優化設計的仿真對比如表4所示,可知優化后總能量吸收增加11.47%,總質量減輕8.17%,騾車加速度峰值與防火墻侵入量均滿足設計約束的要求。

2.4 試驗驗證

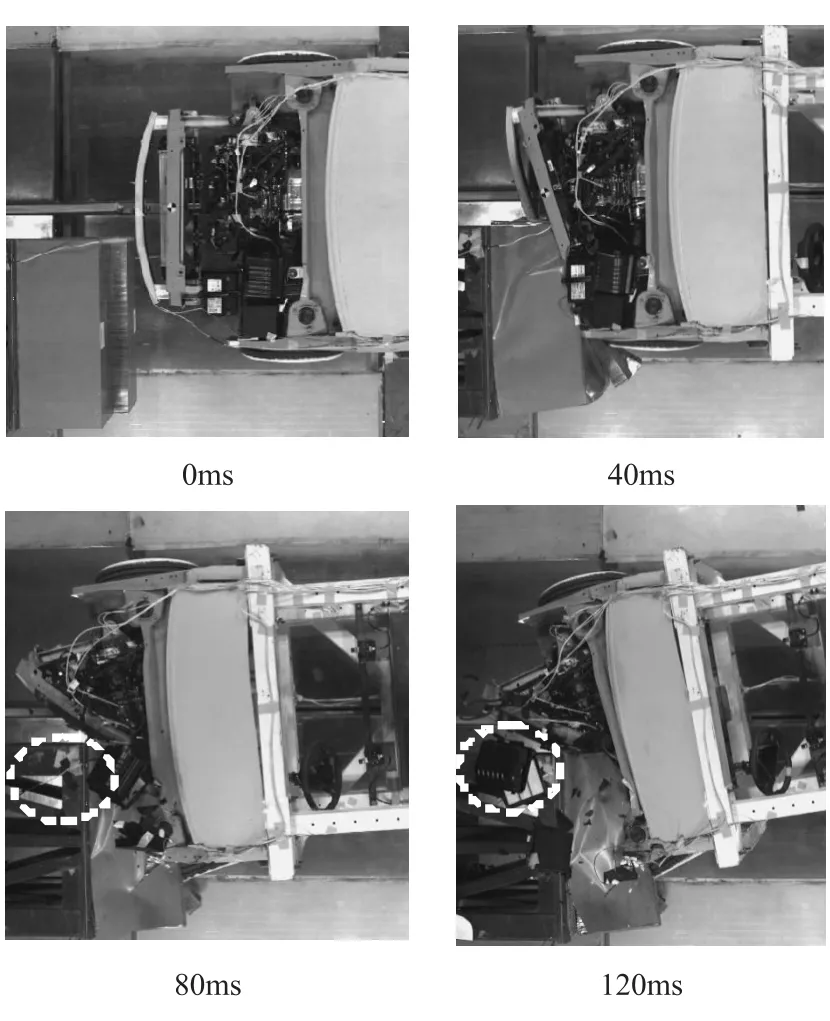

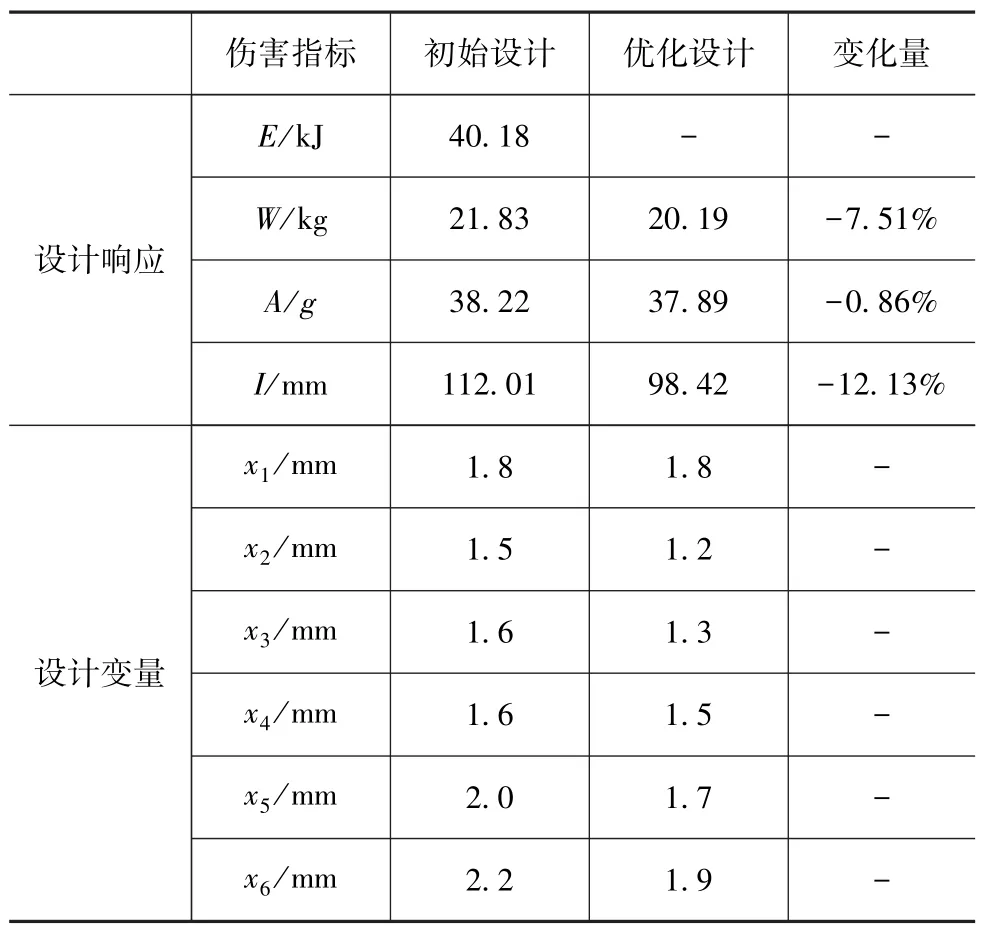

根據優化的設計變量,考慮工程實際,對設計變量最后一位采用四舍五入方法進行修正。優化設計的試驗驗證動畫如圖7所示。與圖4優化前試驗動畫對比,可以發現由于車輛前端主要吸能結構差異,導致優化后空濾在80ms左右發生脫落。初始設計與優化設計試驗結果對比如表5所示。由表可知,騾車車身結構總質量減輕7.51%,騾車最高加速度和防火墻最大侵入量分別降低0.86%和12.13%。

表4 初始設計與優化設計的仿真結果對比

圖7 優化設計試驗驗證動畫

3 結論

建立了針對騾車車身的多目標可靠性優化流程,獲得了最優的結構設計方案。優化方案試驗驗證結果表明,騾車車身結構總質量減輕7.51%,騾車最高加速度和防火墻最大侵入量分別降低0.86%和12.13%,在提高了車身結構耐撞性與輕量化指標的同時也提高了設計約束的可靠性。建立的多目標可靠性優化分析流程也為其他類似耐撞性與輕量化設計問題提供參考。

表5 初始設計與優化設計的試驗結果對比