UG和Moldflow在過濾網(wǎng)模具設(shè)計(jì)中的應(yīng)用

訾建平,李同杰,李茂旭

(安徽科技學(xué)院機(jī)械工程學(xué)院,安徽鳳陽 233100)

過濾網(wǎng)一般用于分離多種流體介質(zhì),達(dá)到濾去雜質(zhì)或提高塑化的效果。塑料過濾網(wǎng)占有一定的比例,注塑成型是塑料制品成型加工的重要方式之一[1]。注塑成型是一個(gè)非常復(fù)雜的物理過程,傳統(tǒng)的模具設(shè)計(jì)周期長、效率低,產(chǎn)品的質(zhì)量很難保證[2]。隨著計(jì)算機(jī)仿真技術(shù)的出現(xiàn),一系列的仿真軟件應(yīng)運(yùn)而生。其中UG和Moldflow是常用的模具設(shè)計(jì)仿真分析軟件,使得模具設(shè)計(jì)由傳統(tǒng)設(shè)計(jì)轉(zhuǎn)向現(xiàn)代模具設(shè)計(jì)方法。

本文以某公司生產(chǎn)的塑料過濾網(wǎng)為研究對象,針對其在模具設(shè)計(jì)過程中常出現(xiàn)的模具結(jié)構(gòu)復(fù)雜、分型面不好確定和產(chǎn)品上熔接痕過多等問題,提出了解決方法。并在UG和Moldflow中進(jìn)行仿真,完成分型面的選擇與澆注系統(tǒng)的優(yōu)化。

1 過濾網(wǎng)模型與結(jié)構(gòu)分析

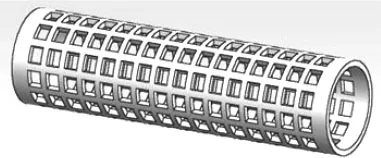

利用UG軟件對某公司生產(chǎn)的塑料過濾網(wǎng)進(jìn)行三維造型圖,如圖1所示。從圖1可以看出,該產(chǎn)品形狀復(fù)雜,外形為中空的圓柱形,在其圓周上均布著許多小方格的孔洞。過濾網(wǎng)的材料為ABS,總長為122mm,截面外徑尺寸為Φ33mm,內(nèi)徑尺寸為Φ29mm,小方格的尺寸為5mm×5mm,要求大批量生產(chǎn)。過濾網(wǎng)對徑向與軸向的尺寸要求較高,進(jìn)行模具設(shè)計(jì)時(shí),產(chǎn)品不好順利脫模,方格孔注射時(shí)容易產(chǎn)生熔接痕,產(chǎn)品的質(zhì)量與強(qiáng)度易受影響。

2 分型面的選擇

UG是一個(gè)功能強(qiáng)大的交互式CAD/CAM軟件,能實(shí)現(xiàn)多種復(fù)雜實(shí)體的建模,在機(jī)械設(shè)計(jì)、機(jī)器人、土木建筑等行業(yè)應(yīng)用比較普遍,特別是在模具分模設(shè)計(jì)方面的應(yīng)用更加廣泛[3]。在UG中模擬過濾網(wǎng)能夠順利脫模的分型面,確定模具的結(jié)構(gòu)。

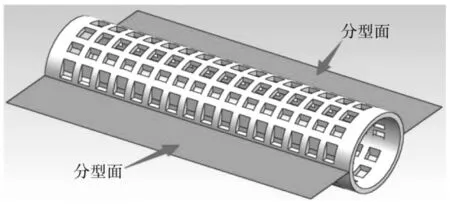

產(chǎn)品的分型面即動、定模的分界面,它的選擇合理與否直接關(guān)系到產(chǎn)品的最終成型,不僅關(guān)系到塑件能否順利脫模,而且還影響模具結(jié)構(gòu)和制造成本[4]。考慮到過濾網(wǎng)的特殊性,模具的設(shè)計(jì)過程中,在保證徑向與軸向的尺寸不變,即外觀總體尺寸不變的前提下,小方格孔洞的形狀與尺寸可以適當(dāng)改動。所以為了實(shí)現(xiàn)產(chǎn)品的順利脫模,在不易于脫模的部位設(shè)置了5°的拔模角,并在UG中進(jìn)行了拔模分析,分析結(jié)果如圖2所示。圖2左側(cè)為原始產(chǎn)品的局部剖視圖,在產(chǎn)品的側(cè)壁上沿箭頭方向脫模時(shí)會產(chǎn)生干涉現(xiàn)象,導(dǎo)致產(chǎn)品無法順利脫模。圖2右側(cè)為產(chǎn)品拔模后的局部剖視圖,圓周上縱向肋骨的側(cè)壁面都垂直于水平面,橫向肋骨的側(cè)壁面都平行于水平面,這樣產(chǎn)品就可以沿箭頭方向順利脫模。

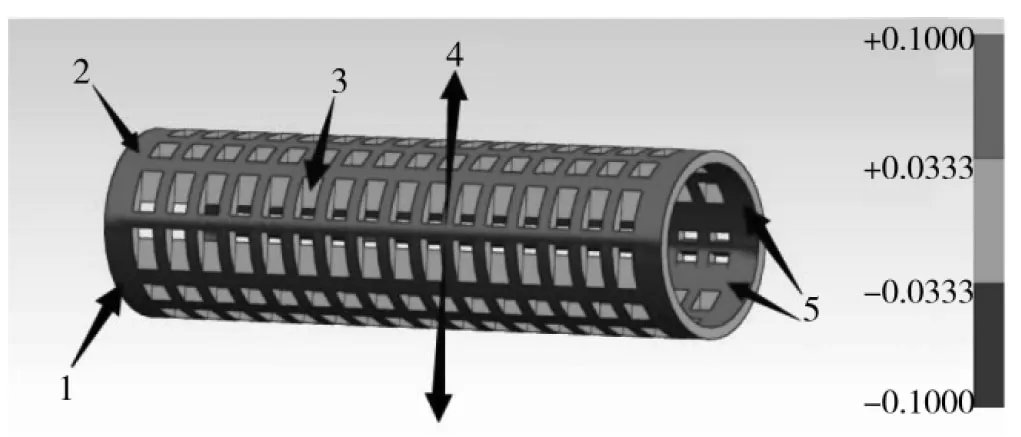

為了檢驗(yàn)以上方法的可行性,在UG中對過濾網(wǎng)進(jìn)行了建模,通過UG中的斜率分析對其進(jìn)行驗(yàn)證。如圖3所示,斜率在-0.1000~-0.0333之間為后模面,斜率在+0.0333~+0.1000之間為前模面,斜率在-0.0333~+0.0333之間為直身面。直身面在前模區(qū)域即屬于前模部分,在后模區(qū)域則屬于后模部分。模具沿前模與后模的分界線4進(jìn)行分型,便可以做成兩板模,上下直接打開。最后產(chǎn)品的分型面可簡化成圖4所示的形式,模具設(shè)計(jì)成兩板模結(jié)構(gòu),這樣的模具開模更方便,經(jīng)濟(jì)效益非常可觀。

3 Moldflow模流分析

實(shí)際運(yùn)用中發(fā)現(xiàn)過濾網(wǎng)上的熔接痕太多,不僅影響產(chǎn)品外觀,而且在熔接痕處產(chǎn)品容易發(fā)生斷裂。但想徹底地除去熔接痕幾乎不可能,目前尚沒有一種理論方法能夠做到,只能最大限度地避免加工過程中熔接痕的產(chǎn)生[5-6]。解決熔接痕問題常采用的方法有改變澆口位置和數(shù)量、流道尺寸和產(chǎn)品壁厚等。

Moldflow軟件能在計(jì)算機(jī)上模擬產(chǎn)品注射成型的過程,及時(shí)發(fā)現(xiàn)成型過程中的問題。可以用它來模擬分析不同設(shè)計(jì)參數(shù)的變更對過濾網(wǎng)成型的影響,進(jìn)行必要的改進(jìn)設(shè)計(jì)及優(yōu)化。在Moldflow中對過濾網(wǎng)的澆注系統(tǒng)進(jìn)行優(yōu)化,確定澆口位置和數(shù)量。

3.1 優(yōu)化澆口位置

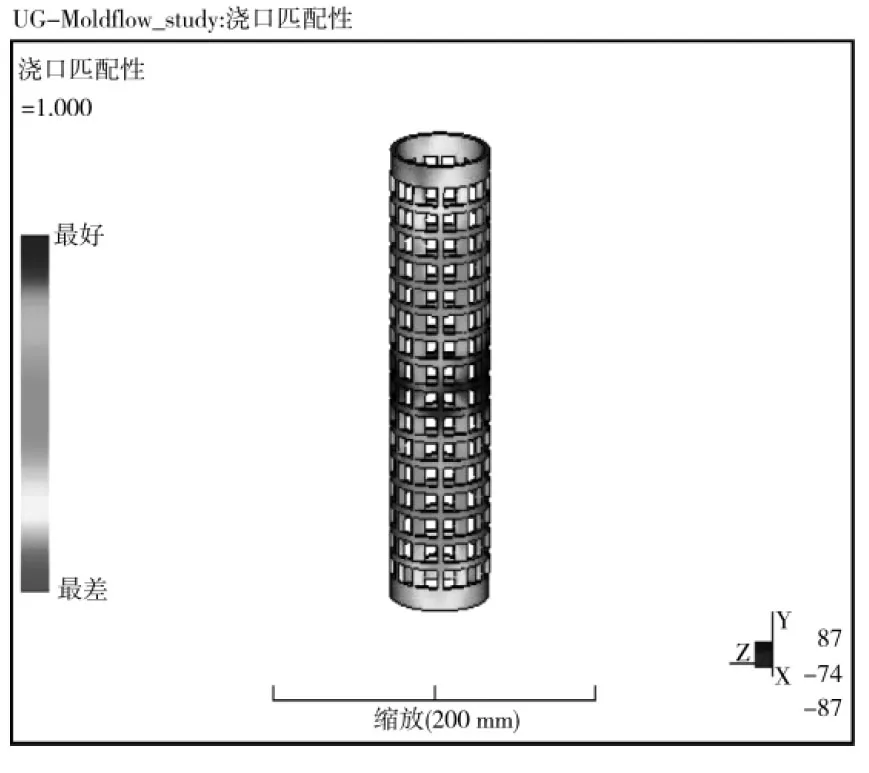

澆口位置的選擇會影響熔料在模腔內(nèi)的流動,導(dǎo)致產(chǎn)品變形或產(chǎn)生熔接痕。對于不同的澆口位置,流動阻力指示器可以顯示熔料在其流動前沿的流阻,阻力越低,熔料流動越容易[7]。澆口匹配性可以評定模具上各個(gè)部位作為澆口位置的合理性,匹配因子越高越合理。使用Moldflow對流動阻力和澆口匹配性進(jìn)行分析,結(jié)果如圖5和圖6所示。可以看出熔料流動阻力最低和澆口匹配性能最好的位置在過濾網(wǎng)的中間,所以澆口就設(shè)在這個(gè)位置。

3.2 優(yōu)化澆口數(shù)量

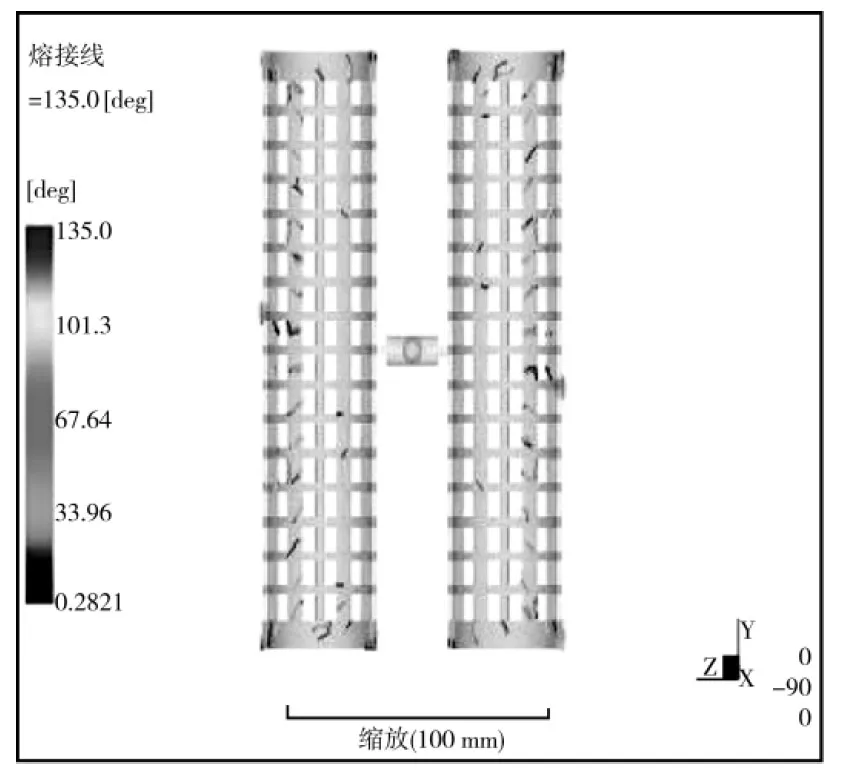

澆口數(shù)量會對產(chǎn)品上的熔接痕產(chǎn)生影響,產(chǎn)品原始的澆注系統(tǒng)采用的是雙澆口注射,熔接痕比較明顯。在產(chǎn)品中間位置采用單澆口注射,并使用Moldflow分別對單澆口與雙澆口注射時(shí)的熔接痕進(jìn)行分析。由于熔料匯合時(shí)不能完全融合,產(chǎn)品會產(chǎn)生表面缺陷,根據(jù)匯合角度的不同,缺陷分為熔接線和熔接痕。研究發(fā)現(xiàn),熔接痕的性能明顯差于熔接線,所以分析時(shí)以熔接痕的分布為主。一般匯合角大于135°時(shí)產(chǎn)品表面形成熔接線,小于135°形成熔接痕[8]。在Moldflow里將熔接線設(shè)成135°,單澆口與雙澆口注射時(shí)的熔接痕圖,如圖7和圖8所示。對比發(fā)現(xiàn)雙澆口注射時(shí),在產(chǎn)品側(cè)面形成的熔接痕比較密集,而單澆口注射時(shí)產(chǎn)品的熔接痕相對于雙澆口注射較少,所以過濾網(wǎng)的澆注系統(tǒng)采用單澆口注射,此時(shí)熔接痕有所改善。

Moldflow能夠仿真注塑過程,優(yōu)化注塑成型的流程,提前預(yù)測模具不合理的地方,防止產(chǎn)品產(chǎn)生缺陷。在一定程度上減少了試模、修模的次數(shù),節(jié)省了模具生產(chǎn)的費(fèi)用和時(shí)間,提高了模具生產(chǎn)的效率。

4 結(jié)論

在UG中進(jìn)行斜率分析,確定過濾網(wǎng)順利脫模的分型面在圓柱的最大輪廓線上,模具結(jié)構(gòu)為上下打開的兩板模結(jié)構(gòu)。在Moldflow中進(jìn)行模流分析,確定最佳的澆口位置在過濾網(wǎng)中間。使用單澆口注射,過濾網(wǎng)的熔接痕問題能得到很大改善。利用UG和Moldflow相結(jié)合的方法進(jìn)行模具的優(yōu)化設(shè)計(jì),縮短了設(shè)計(jì)周期,同時(shí)也為其它模具設(shè)計(jì)提供了理論基礎(chǔ)。