國產寬厚板軋機工程設計特點研究與分析

2018-08-20 07:45:52薛春江朱燕玉

現代冶金

2018年3期

薛春江, 張 巍, 朱燕玉

(1.內蒙古科技大學,內蒙古 包頭 014010; 2.包頭鋼鐵職業技術學院,內蒙古 包頭 014010)

引 言

目前中國已建寬厚板軋機已多達78套,總設計產能達9242萬噸[1],中國已成為名副其實的寬厚板生產大國;工藝設備從最初的整體引進到關鍵技術和設備引進,再到合作制造,直至完全國產化,目前在3800 mm以下的寬厚板生產線已實現工藝、設備的全部國產化,中國正在成為寬厚板強國。本文以一條3000 mm寬厚板生產線為例,從工程設計角度對國產寬厚板軋機工程設計的特點進行了研究和分析。

1 工藝設計

1.1 生產規模與產品綱領

該3000 mm寬厚板工程采用雙機架四輥可逆軋機的布置形式。

寬厚板車間的整體工程分兩期實施,其中第一期完成從加熱、軋制到剪切的主生產線建設,建成單機架軋機,達到90×104t/a生產規模。第二期增建1座蓄熱式加熱爐、1架粗軋機、1座滾盤式冷床及1條剪切線,達到120×104t/a生產規模。

主要生產品種為:普通碳素結構鋼板、優質碳素結構鋼板、低合金結構鋼板、船板、橋梁板及壓力容器板等。

產品規格:(6~50)mm×(1500~2800)mm×(6000~12000)mm;

坯料規格:厚度:160, 200, 250 mm;

寬度:1050~1600 mm;

長度:1800~2800 mm。

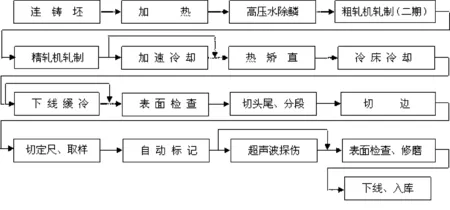

1.2 生產工藝流程

寬厚板生產工藝流程如圖1所示。

圖1 國產3000 mm寬厚板生產線工藝流程圖

1.3 主要工藝設備選型

主要工藝設備選擇的原則是技術成熟、可靠、先進、適用,能夠滿足產品方案中產品品種規格和生產規模的要求,全部采用國內現代化寬厚板生產設備方面的優秀成果,在保證產品的質量、精度及性能的同時,有效地控制設備造價,降低項目投資。……

登錄APP查看全文

猜你喜歡

中國特種設備安全(2022年6期)2022-09-20 02:52:28

小學科學(學生版)(2020年10期)2020-10-28 07:52:12

中國化肥信息(2020年7期)2020-03-19 01:54:02

藝術啟蒙(2018年7期)2018-08-23 09:14:18

電子制作(2018年11期)2018-08-04 03:26:08

中國軍轉民(2017年6期)2018-01-31 02:22:28

海峽姐妹(2017年7期)2017-07-31 19:08:17

Coco薇(2017年5期)2017-06-05 08:53:16

工業設計(2016年12期)2016-04-16 02:52:00

消費者報道(2014年7期)2014-07-31 11:23:57