臥式差溫爐的智能改造研究

陳先鋒, 堵治君, 徐 進, 蔣 超

(江蘇共昌軋輥股份有限公司,江蘇 宜興 214253)

引 言

差溫爐是軋輥差溫熱處理最重要的設備,軋輥通過差溫熱處理,可以有效地優化組織分布,細化晶粒,從而改善應力狀態。其工作原理為:將軋輥置于差溫爐內,加熱源采用天然氣,由亞高速火嘴噴出火焰對輥身表層進行快速加熱,短時間內達到規定的加熱溫度,使得軋輥表層產生一定深度的奧氏體層而軋輥心部溫度仍保持在相變點以下,然后進行噴霧水淬,從而使軋輥表層獲得高硬度的金屬組織。差溫爐較多應用于支撐輥的熱處理,但隨著現代軋機向高精度、自動化及優質板形控制的發展,高速鋼等材質軋輥也逐漸開始推廣使用差溫熱處理,主要因為高速鋼軋輥原先使用的電阻爐整體加熱為使工作層表面獲得一定的硬度,需升溫至1100 ℃左右,但其心部(及輥頸)由于是球墨鑄鐵材質,該溫度下容易產生組織轉變和嚴重氧化及形變,而差溫爐只針對軋輥輥身進行快速升溫,心部溫度仍然很低,通過工藝控制,不會對心部帶來任何不利影響,從而逐漸被推廣使用。一般傳統的差溫爐設備爐體采用端蓋固定、兩個半圓形開合式爐殼結構,由于爐膛容積基本固定不變,給不同尺寸規格軋輥差溫熱處理帶來很多質量問題;比如,對小規格的軋輥差溫處理時,輥頸部位同時在爐膛內進行快速加熱,后期的水淬極易造成軋輥托肩掉肉和輥頸斷裂。針對以上問題,對臥式差溫爐進行分析、工藝設計和設備智能改造,從而解決實際應用中的問題。

1 改造設計參數和工藝制度

1.1 技術參數

軋輥輥身加熱溫度(閾值):1150 ℃;

爐膛最高溫升(閾值):1300 ℃;

軋輥輥身升溫速率:>300 ℃/h(升溫范圍:650~1150 ℃);

軋輥規格:a)輥身直徑為1000~1800 mm可選,b)輥身長度為1200~2800 mm可調;

控溫方式:3點光學控溫+3點熱電偶控溫+6點爐溫記錄;

加熱源:天然氣,熱值35590 kJ/m3;

軋輥裝載量(閾值):100 t;

爐溫均勻性控制:≤±5 ℃。

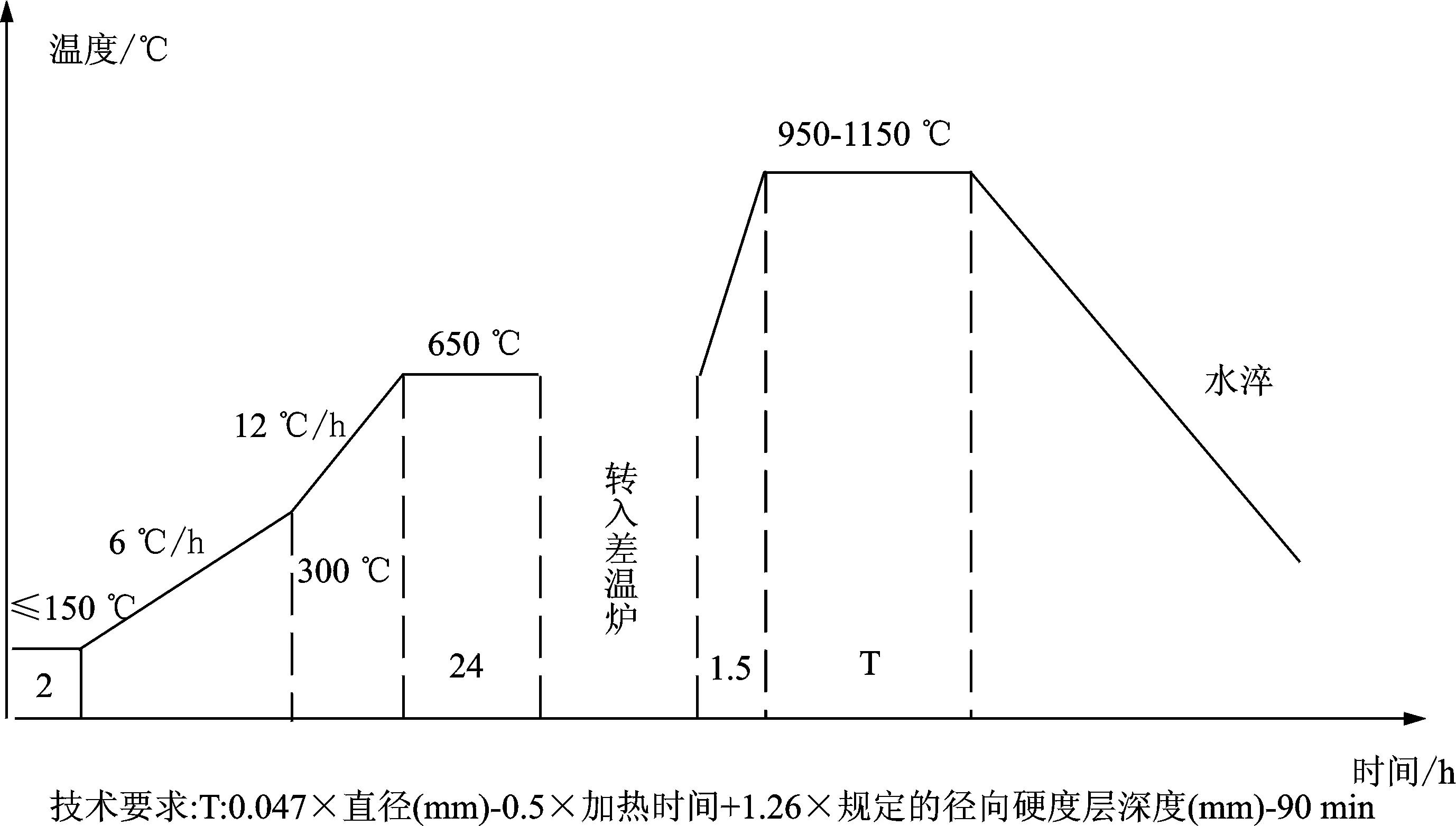

1.2 升溫控制工藝

某材質軋輥差溫熱處理升溫控制工藝曲線如圖1所示。

圖1 某材質軋輥差溫熱處理升溫控制工藝曲線

2 差溫爐改造

2.1 本體改造設計方案

2.1.1 移動端蓋的設計

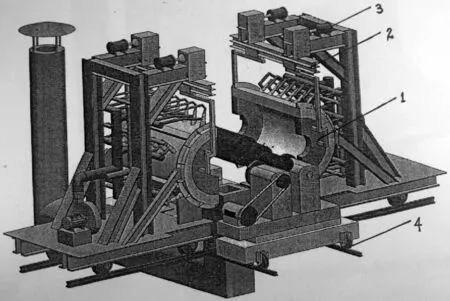

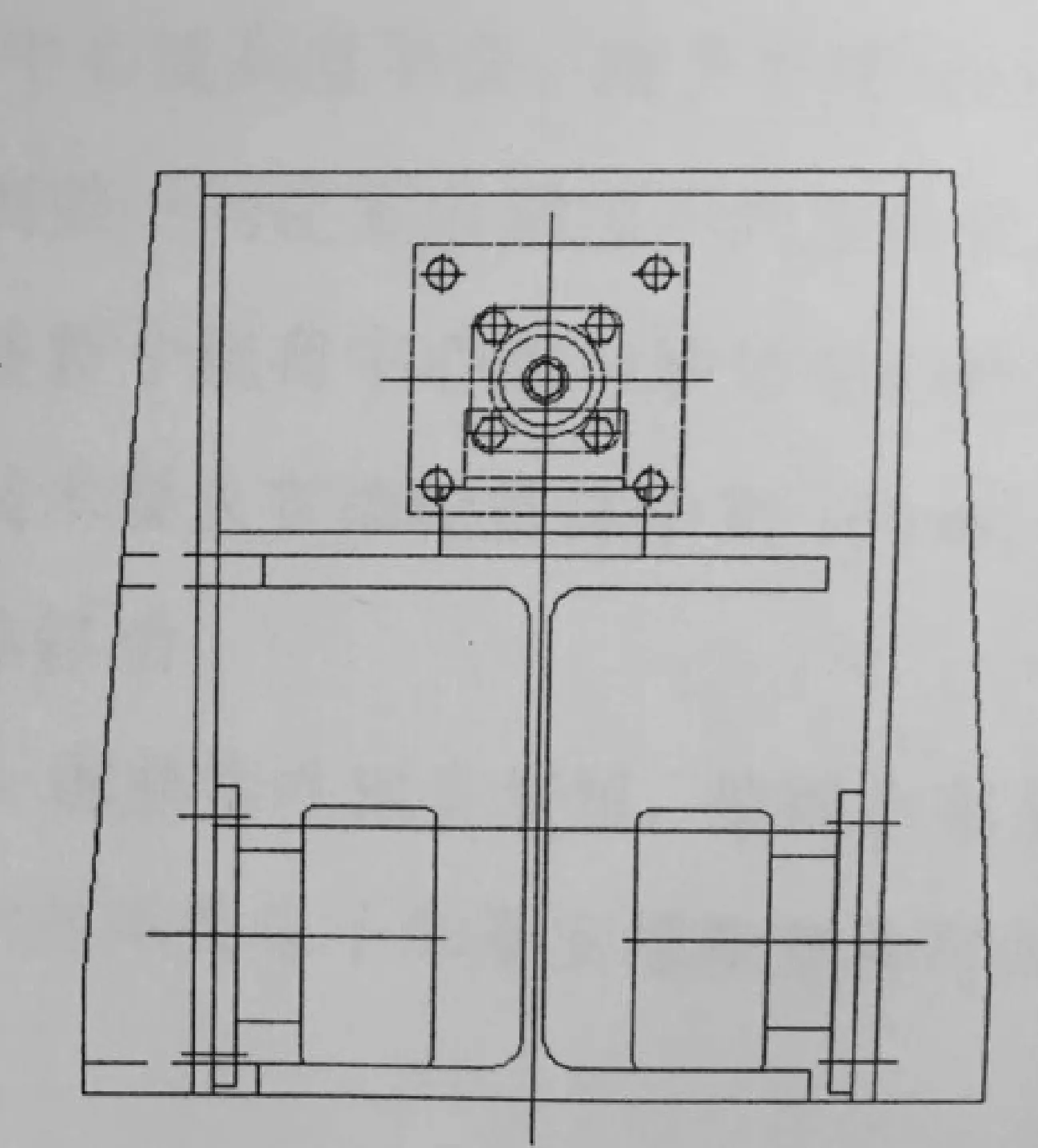

移動端蓋的設計主要是通過對爐膛“容積”的調節從而滿足不同規格尺寸(主要是輥身長度)軋輥的差溫熱處理需要。整體結構如圖2所示。

1.移動端蓋;2. 端蓋吊掛軌道;3.電動推桿;4.支撐架圖2 差溫爐本體改造效果圖

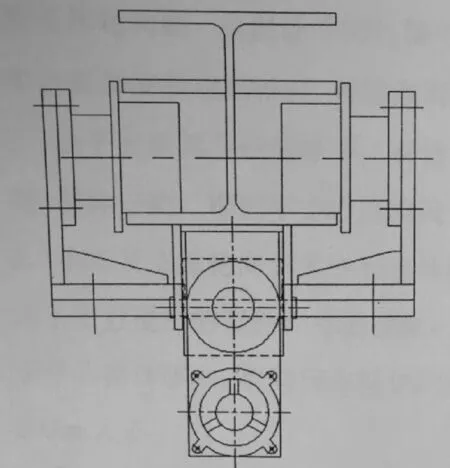

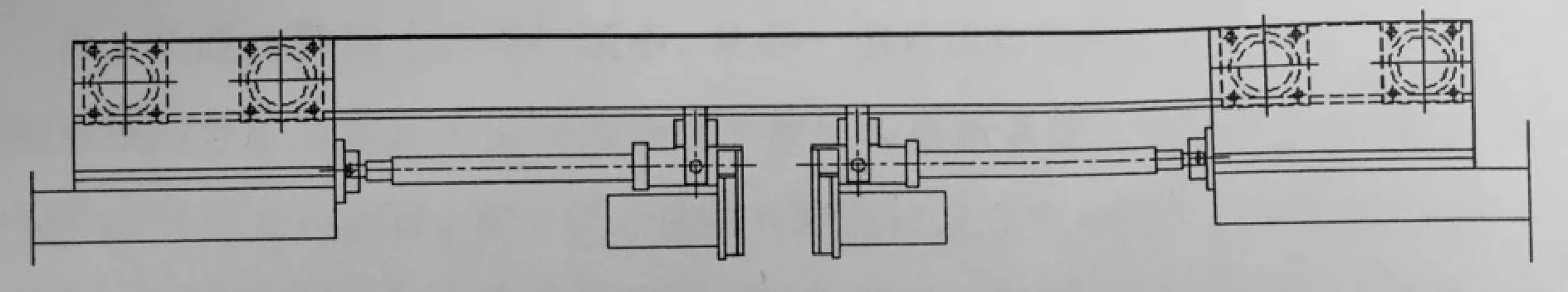

爐體端蓋設計為固定部分和可移動部分。固定部分與爐體相連,內襯為鋯纖維隔熱模塊。爐膛端蓋共分為4個部分,由工字鋼聯接吊掛在橫梁上;每個工字鋼一端用螺栓錨固四個小輪(結構圖如圖3所示)吊掛在軌道上,小輪可以在軌道上來回行走,通過電動推桿的拉伸、收縮來實現移動端蓋沿爐膛軸向的移動,從而改變爐膛長度方向的尺寸。每個軌道上設置一套有4個小輪及鋼板組成的行走機構(如圖4所示),另一端聯接1個氣缸,通過氣缸的收縮拉伸可以實現行走機構在支撐架上的移動,使得端蓋與爐體脫開,減小了摩擦阻力。

圖3 移動端蓋固接圖

圖4 行走機構

在爐體開啟的狀態下,支架上的4個氣缸通過拉伸作用將四輪行走機構連同軌道沿爐體徑向方向推出約400 mm,從而使工字鋼以及與之聯接的爐體移動端蓋一起沿爐子徑向移動約400 mm,實現了端蓋與爐體的“脫開”。然后,電動推桿進行收縮動作(結構圖如圖5所示),驅動與之相連的小輪,使其在軌道上沿爐子軸向由兩側向中心移動各450 mm。此動作完成之后,氣缸收縮,使移動端蓋與爐膛壓緊,爐體閉合,完成整個爐膛的“變容積”過程。此外,設計制造了3套輥頸擋圈,分別為300,400,500 mm,根據不同規格軋輥需求,可更換固裝在移動端蓋上。此移動端蓋配置一套自動控制系統,運行平穩,定位準確,可滿足不同規格軋輥差溫熱處理的需求。

圖5 電動推桿結構圖

2.1.2 支撐輪結構改造設計

軋輥放置在由立柱支撐的兩個支撐輪上,支撐輪可以實現三維移動,其中心距根據輥頸的變化進行調整。軋輥在支撐輪的帶動下以單邊驅動方式旋轉并定時換向,支撐輪及傳動系統坐落在以電動絲杠為動力源的V型滑道上,可以方便地調整支撐輪間距,以保證不同軋輥中心線高度不變。軋輥支撐旋轉系統每一側支撐平臺底部安裝電動推桿,可軸向調整不同位置以適應不同工件長度尺寸的要求。

2.2 溫度自動控制系統軟件改造方案

2.2.1 系統組成

爐體分為6個測溫區域,設置9支鉑銠-鉑熱電偶,通過高溫陶瓷套安裝于兩側爐殼上,主要用于溫度測定,數據傳至上位機人機界面,用于操作工對各區升溫情況進行實時監控。爐體控溫采用的是英國LAND LMG 1-0光學測溫儀、智能溫度調節儀、西門子S7-300可編程控制器、研華工控機、組態王控制軟件、亞高速調溫自控火嘴系統組成的閉環控制系統,采用三區六點式控溫(每區各排布1個熱電偶和1個光學溫控儀),按預設的熱處理工藝曲線要求自動控制調節爐內的溫度。

2.2.2 控制方案

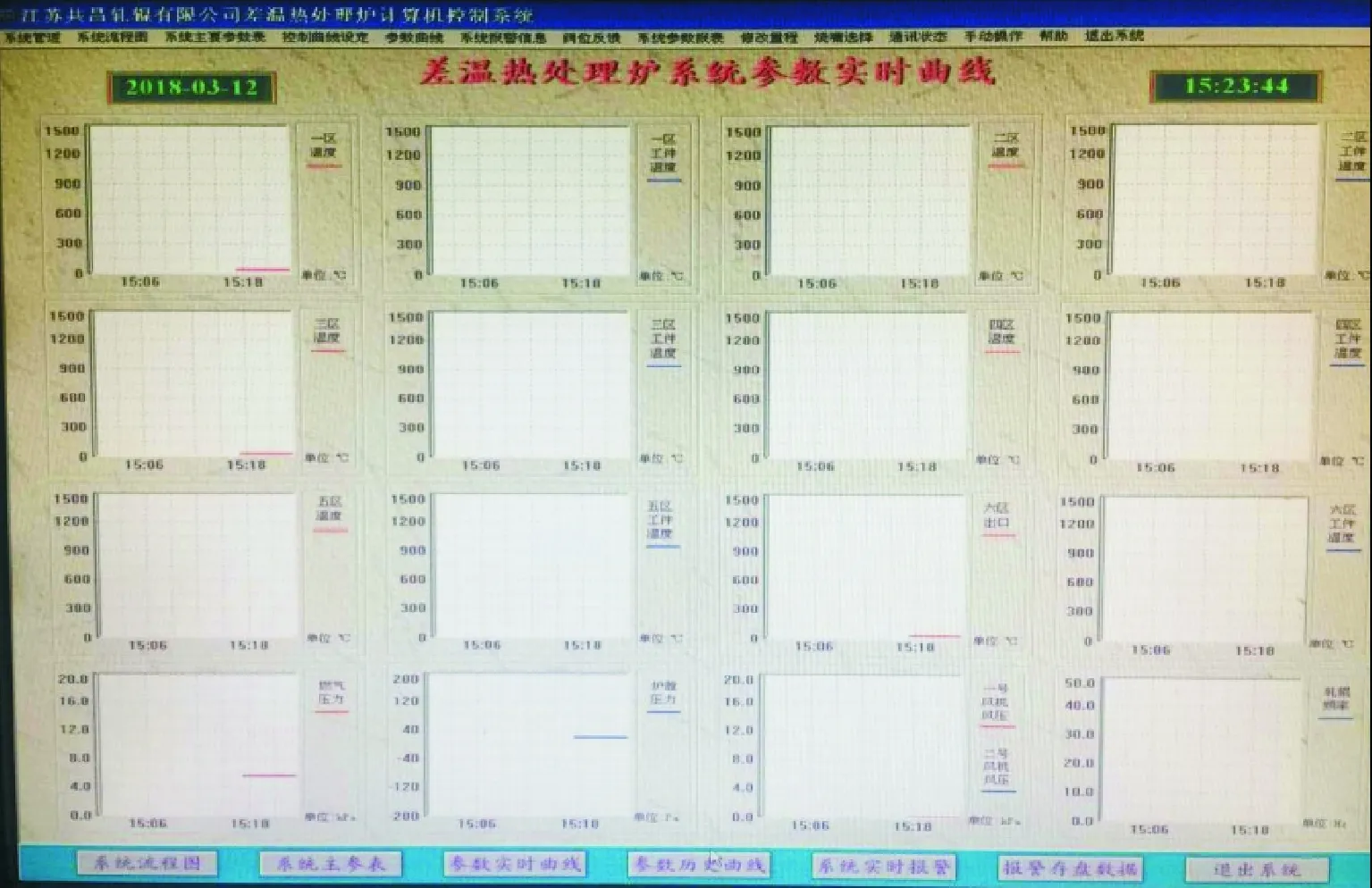

在上位機人機界面上輸入升溫工藝曲線,系統根據設置的工藝曲線分別自動設定或計算出升溫速度、保溫溫度和保溫精度,以實現這些參數的自動調節控制,并可實時顯示理論值和實際值,還可對整個熱處理過程實現自動跟蹤,發現爐溫異常可自動報警。溫度控制采用六點測溫三區配置,其中3套紅外測溫儀及3支控溫熱電偶對稱地布置于爐體兩側,可以顯示出爐溫均勻性和工件溫度。爐膛在預熱階段由熱電偶控溫,當加熱軋輥時,由光學測溫儀控制爐膛溫度(測溫范圍600~1600 ℃),熱電偶用于顯示溫度。溫控監控畫面設置如圖6所示。

圖6 差溫爐溫控系統參數監控畫面

2.2.3 溫控點的優化設計

溫控點設置于工件側面的爐殼上,另一側控制點設置在對稱點位置,使控溫點盡量靠近工件位置。每區控溫點控制6~8只火嘴,系統共設置有34個火嘴,如圖7所示。采用3204型歐陸表控溫,精度達±1 ℃,多區控溫可實現溫度的精細控制,保證爐溫均勻性在±5 ℃。通過火嘴控制器控制天然氣及空氣閥門的開啟,每臺燒嘴使用一套控制閥門,實現對爐內的溫度自動調節控制。火嘴控制采用霍科德智能控制器和脈沖信號發生器,與亞高速火嘴配套使用完成火嘴的自動點火、火焰監測、熄火保護、大(小)火自調與指示功能。SIEMENS S7 PLC同時采集溫度、壓力信號,輸入計算機并實現自動程序控制。

圖7 差溫爐火嘴分布及工藝流程圖

對于各溫控點,設計了參數實時顯示動態曲線畫面(如圖8所示),工作人員在進行軋輥差溫熱處理時,通過該畫面可以直觀了解各區溫升情況并及時發現異常。各區加熱曲線圖自動保存至存儲器并可打印。

圖8 差溫爐系統參數實時曲線圖

2.3 系統聯動設計

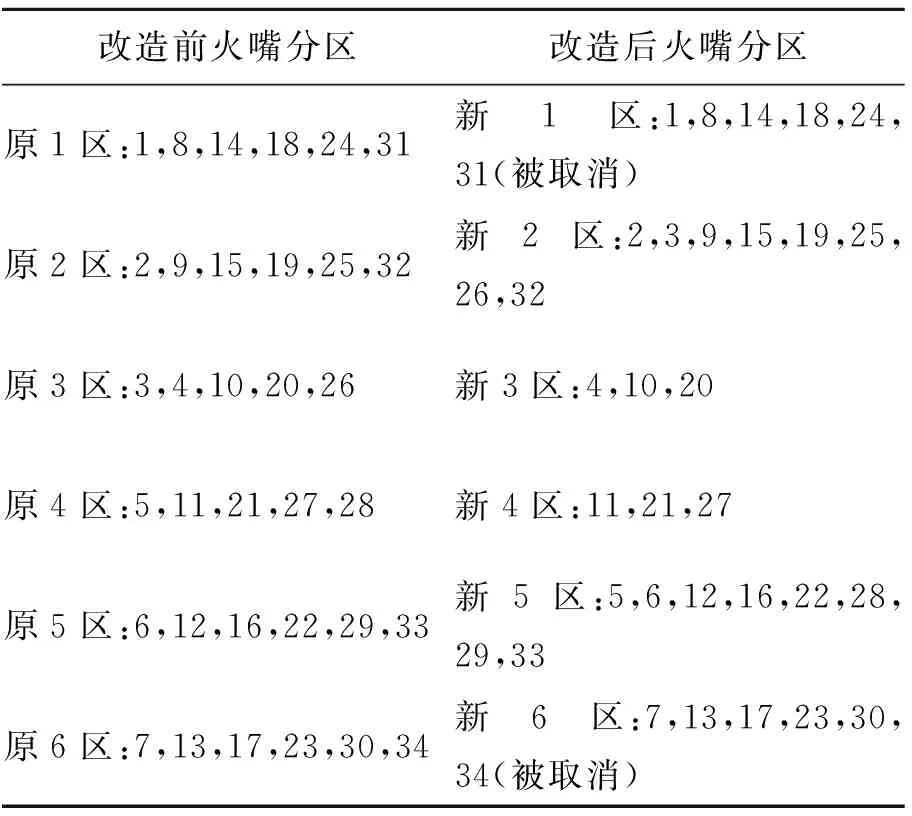

如前述,在需差溫熱處理的軋輥規格發生變化時,僅需在人機界面上輸入軋輥規格,系統進行自動運算,并輸出指令操控移動端蓋,將輥頸置于爐腔外側不予加熱;由于爐膛沿軸上長度的減小,使得一部分火嘴不參與工作,整個溫度控制系統的分區及每區所控制的燒嘴個數將由系統進行重新調整,如表1所示。

表1 差溫爐改造前后火嘴分布對比表

原6區加熱減少為4區加熱,兩側端蓋遮擋及爐膛外的部分火嘴被自動關閉,避免了對輥頸的加熱而帶來的產品質量問題。

2.4 改造效果

據生產數據統計,設備改造后,軋輥差溫熱處理一次合格率從原先的92.5%提升至99%以上。采用先進的智能化控溫系統,一方面可以根據軋輥實際尺寸經計算機運算后,自動關閉部分加熱區域,自動化程度高,工人操作方便,維護簡單;另一方面,關閉12個無用火嘴后,僅僅用22個火嘴進行加熱。通過對設備改造前、后數據比對,差溫熱處理天然氣消耗量由原先的45 m3/t降為目前的33 m3/t左右,燃料節能達25%以上。而通過系統自調節,完全滿足軋輥升溫速率的要求,在節能環保方面效果顯著。

設備改造前、后的對比如圖9,10所示。

圖9 改造前設備

圖10 改造后設備

3 結束語

設備改造后,有效地滿足了產品結構調整的要求,拓寬了設備對軋輥規格和材質的差溫熱處理能力和范圍,降低了軋輥在差溫熱處理時出現質量事故的風險。設備技改項目的成功,為精細化生產帶來一定的推動作用。