輸氣管道彎管開裂的原因分析

, ,

(華電電力科學(xué)研究院,杭州 310030)

管道輸送是天然氣運(yùn)輸中最便捷、經(jīng)濟(jì)、可靠的方式。由于20鋼價格低廉,具有一定的常溫和中高溫強(qiáng)度,較好的塑性和韌性,良好的冷熱成型和焊接性能,因此在油氣集輸支線、熱采鍋爐煉化裝置中廣泛應(yīng)用。然而,當(dāng)天然氣中含有較高的H2S時20鋼管道發(fā)生泄漏事故的概率較高,且此類事故危險性大,易引起火災(zāi)爆炸,造成人身傷亡和重大財產(chǎn)損失。所以對發(fā)生泄漏的輸氣管道進(jìn)行深入的失效分析具有重要意義[1-2]。

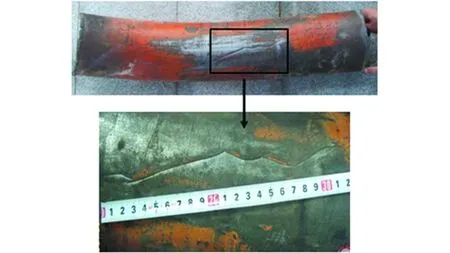

某采氣廠作業(yè)區(qū)發(fā)生輸氣量異常現(xiàn)象,但輸氣壓力正常,檢查后發(fā)現(xiàn)支線發(fā)生泄漏。對泄漏管道進(jìn)行開挖,發(fā)現(xiàn)熱煨彎管內(nèi)側(cè)靠地面部分存在一條枝狀裂紋,裂紋整體長約200 mm,分枝部分長約40 mm,如圖1所示。該站于1999年建成投產(chǎn),目前管轄6口氣井,日最大生產(chǎn)能力9.6×104m3/d,管線規(guī)格φ159 mm×6 mm×7.242 km,管線材料為20鋼,防腐蝕層類型為環(huán)氧粉末。管線整體埋在地下,最淺埋深0.92 m、最深埋深1.6 m、沿線無裸露點(diǎn)。本工作對開裂管樣進(jìn)行理化性能檢驗,組織分析,找出其開裂原因。

圖1 失效管道宏觀形貌Fig. 1 Macrograph of the failure pipe

1 理化檢驗及結(jié)果

1.1 宏觀分析

對失效管道進(jìn)行壁厚測量,結(jié)果表明:內(nèi)弧側(cè)平均厚度比外弧側(cè)厚0.4 mm,并且裂紋出現(xiàn)的位置是彎管內(nèi)弧側(cè)管壁較厚的地方。失效彎管的壁厚分布特點(diǎn)符合彎管制造的壁厚特征,未見明顯的壁厚異常。

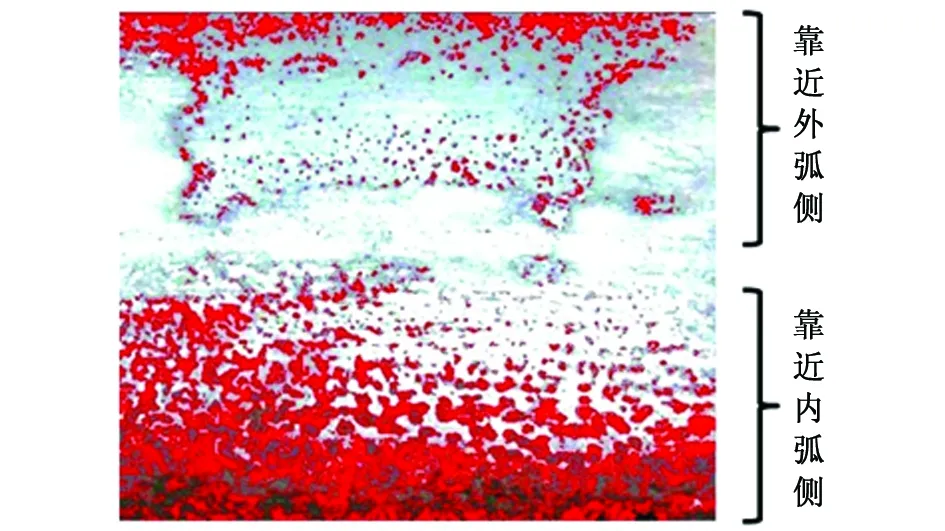

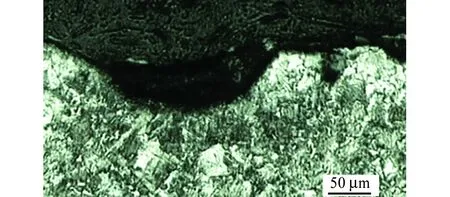

利用三維掃描測量儀對彎管內(nèi)壁腐蝕狀態(tài)進(jìn)行了測量,發(fā)現(xiàn):內(nèi)弧側(cè)有大量的腐蝕坑,而外弧側(cè)相對較少,如圖2所示。腐蝕坑的統(tǒng)計結(jié)果顯示:彎管內(nèi)壁共有1 575個腐蝕坑,其中靠近彎管內(nèi)側(cè),即宏觀裂紋出現(xiàn)一側(cè)腐蝕坑的數(shù)量多達(dá)1 249個。由此可以判斷,內(nèi)弧側(cè)是腐蝕最為嚴(yán)重的部位。從內(nèi)弧側(cè)取樣,觀察及測量腐蝕坑形貌及尺寸,結(jié)果見圖3。從圖3可以看出,除了面積較大的腐蝕坑呈現(xiàn)尖銳狀外,還有一定量的小腐蝕坑,腐蝕坑的深度為25~50 μm。

圖2 失效彎管內(nèi)壁腐蝕孔洞統(tǒng)計Fig. 2 The statistics of corrosion pits in the inner wall of failure elbow

(a) 大腐蝕坑

(b) 小腐蝕坑圖3 失效彎管內(nèi)壁腐蝕坑形貌Fig. 3 Microstructure of corrosion pits in the inner wall of failure elbow

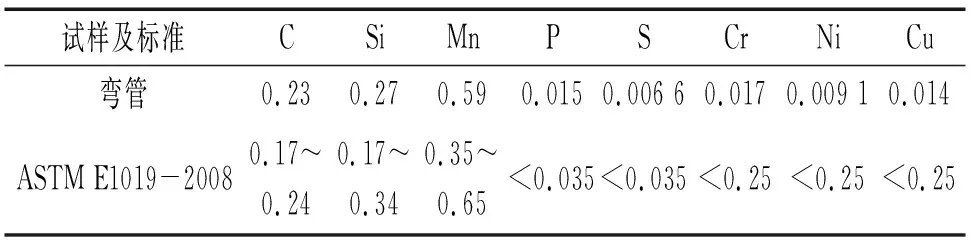

1.2 化學(xué)成分分析

采用等離子體光譜儀,依據(jù)標(biāo)準(zhǔn)ASTM E1019-2008《鋼、鐵、鎳和鈷合金中碳、硫、氮和氧含量測定的標(biāo)準(zhǔn)試驗方法》,對彎管的化學(xué)成分進(jìn)行分析,分析結(jié)果如表1所示。由表1可以看到,該彎管的化學(xué)成分符合標(biāo)準(zhǔn)規(guī)定的20鋼成分要求。

表1 失效彎管的化學(xué)成分(質(zhì)量分?jǐn)?shù))Tab. 1 Chemical composition of failure elbow (mass) %

1.3 力學(xué)性能分析

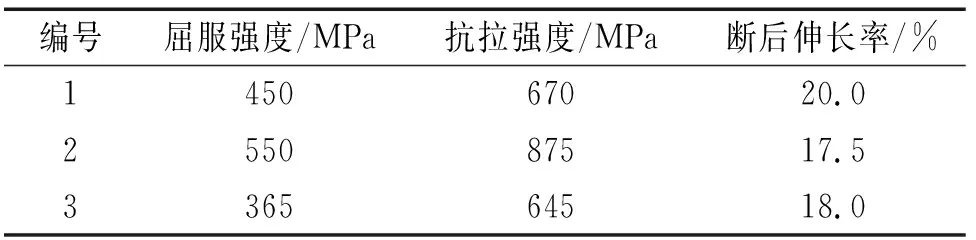

從彎管的直管段處軸向取三個拉伸試樣,利用MTS液壓伺服試驗機(jī)對所取試樣進(jìn)行拉伸試驗,從拉伸試樣的斷裂位置及斷口特征來看,該彎管具有正常的拉伸性能,測量結(jié)果如表2所示。

表2 失效彎管的拉伸性能Tab. 2 Tensile properties of failure elbow

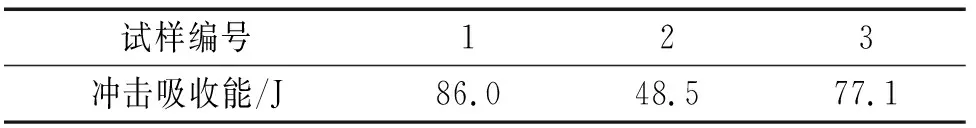

在該段管上取5 mm×10 mm的沖擊試樣進(jìn)行室溫沖擊試驗,結(jié)果如表3所示。從沖擊吸收能來看,彎管材料具有良好的室溫沖擊韌性。

表3 失效彎管的沖擊性能Tab. 3 Impact property of failure elbow

1.4 硬度分析

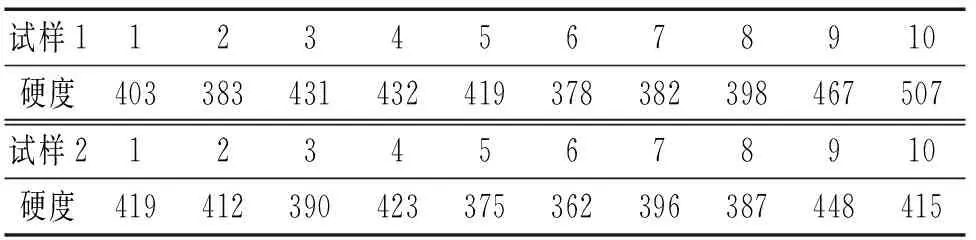

在開裂部位附近取2個試樣,在橫截面進(jìn)行顯微硬度試驗。10個硬度測試點(diǎn)沿厚度方向從外壁向內(nèi)壁分布,結(jié)果見表4。從表4中可以看出,裂紋附近的硬度較高,最高達(dá)507 HV。

表4 失效彎管的顯微硬度Tab. 4 Micro hardness of failure elbow HV

1.5 金相分析

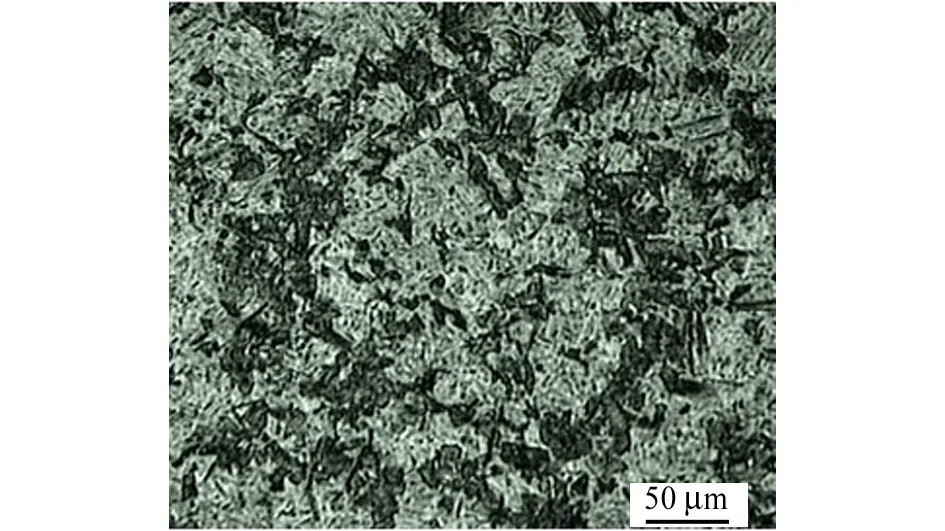

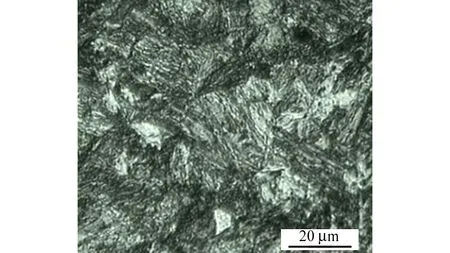

從彎管內(nèi)弧側(cè)截取金相試樣,進(jìn)行微觀組織分析。圖4為彎管的典型組織,可以看出,此彎管的顯微組織為回火馬氏體,其中部分馬氏體組織比較粗大,并含有未回火馬氏體組織。

(a) 低倍

(b) 高倍圖4 失效彎管的顯微組織Fig. 4 Microstructure of failure elbow at low (a) and high (b) magnifications

1.6 斷口分析

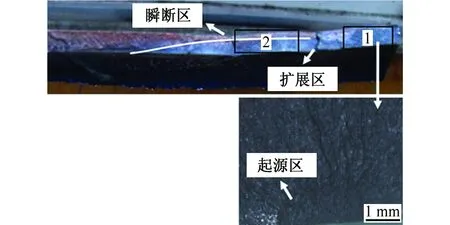

在彎管上截取整條裂紋,裂紋的宏觀斷口形貌見圖5。宏觀斷口可分為兩個區(qū)域,一是黑色或灰黑色的區(qū)域,二是紅褐色的區(qū)域。由此可以推斷,黑色或灰黑色的區(qū)域為裂紋擴(kuò)展區(qū),而紅褐色的區(qū)域可能是瞬斷區(qū)。將圖5中的位置1處放大,可以看到半徑約為1 mm的半圓形區(qū)域,該區(qū)域顏色較深,其周圍呈放射狀的溝壑,為裂紋起源處。

圖5 裂紋的宏觀斷口形貌Fig. 5 Macrographs of the fracture along the crack

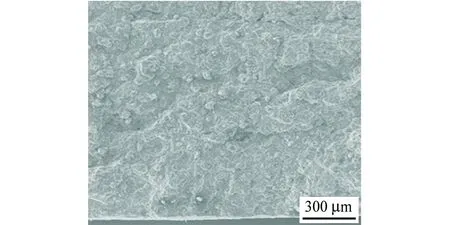

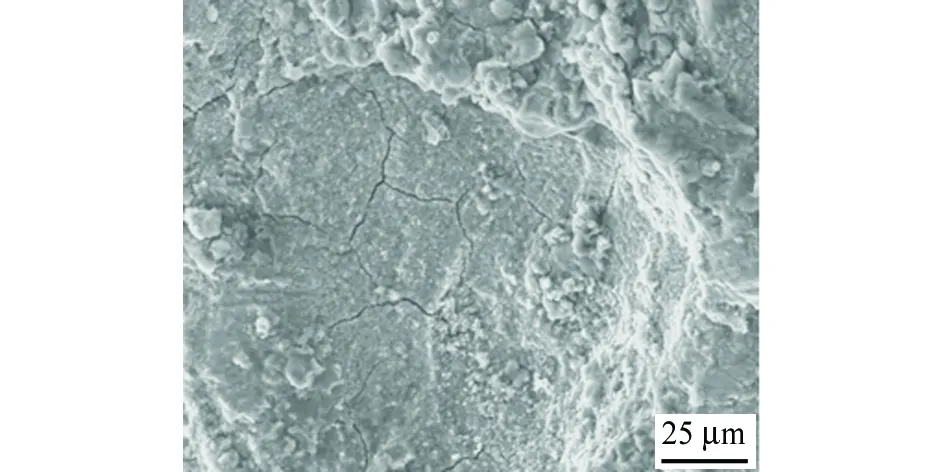

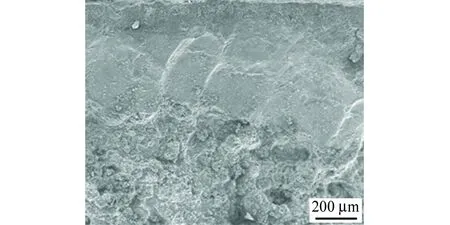

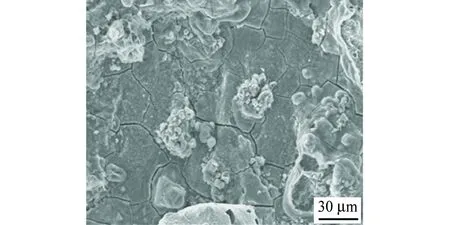

采用掃描電鏡對圖5中1,2位置的斷口進(jìn)行微觀形貌觀察,結(jié)果見圖6和圖7。從圖6(a)可以看到:腐蝕是從彎管內(nèi)壁開始,并且有多處起源。在斷口表面可以看到“泥狀花樣”腐蝕產(chǎn)物,腐蝕形成的 膜較厚,如圖6(b)所示。從圖7(a)可以看到:斷口分為裂紋擴(kuò)展區(qū)和臺階狀的瞬斷區(qū),瞬斷區(qū)一般為快速撕裂破壞,顯示出基體材料的特性。圖7(b)是裂紋擴(kuò)展區(qū)的高倍形貌,同1號位置相同,斷口上覆蓋著厚厚的腐蝕產(chǎn)物。

(a) 低倍

(b) 高倍圖6 圖5中位置1處的微觀斷口形貌Fig. 6 Micro-morphology of the position 1 in fracture inFigture 5 at low (a) and high (b) magnifications

(a) 低倍

(b) 高倍圖7 圖5中位置2處的微觀斷口形貌Fig. 7 Micro-morphology of the position 2 in fracture inFigture 5 at low (a) and high (b) magnifications

裂紋斷口分析結(jié)果表明:該裂紋具有明顯的多源特征,裂紋擴(kuò)展區(qū)表面被厚厚的腐蝕產(chǎn)物所覆蓋,由此可以推斷,該裂紋的形成與腐蝕介質(zhì)的參與不無關(guān)系。

1.7 裂紋擴(kuò)展路徑分析

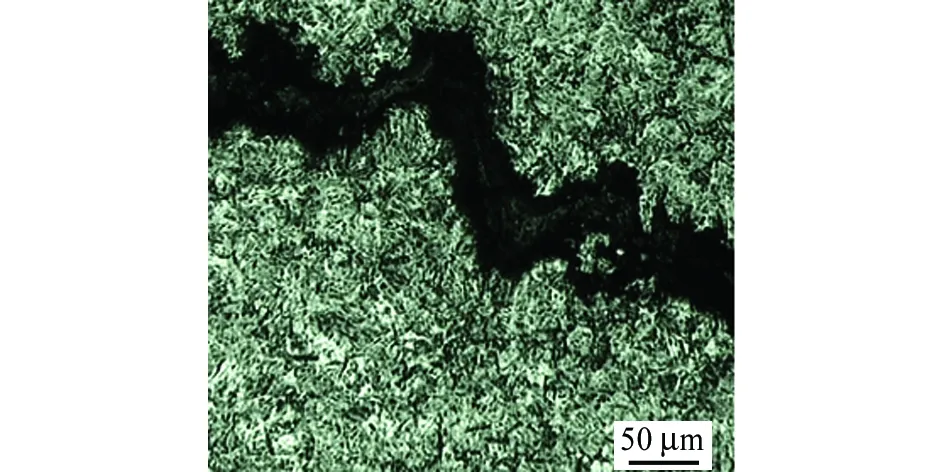

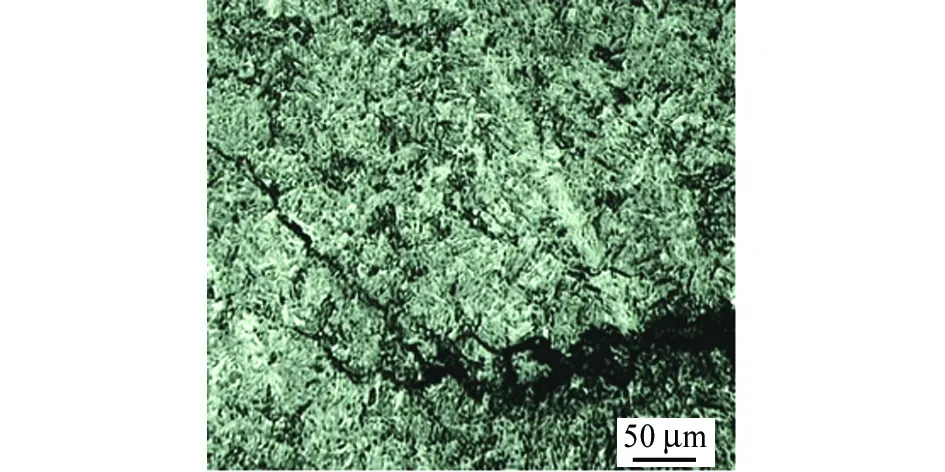

為了了解裂紋擴(kuò)展路徑,對裂紋尖端部分(圖5中位置2處)進(jìn)行了裂紋金相分析,結(jié)果見圖8。主裂紋擴(kuò)展路徑多出現(xiàn)在粗大回火馬氏體組織區(qū)域,呈現(xiàn)出彎曲擴(kuò)展形貌,見圖8(a)。在主裂紋旁伴隨著一定量的二次裂紋,見圖8(b)。從裂紋的形態(tài)上觀察,這種裂紋具有明顯的應(yīng)力腐蝕裂紋特點(diǎn)。

2 分析及討論

從裂紋斷口形貌、裂紋金相等特點(diǎn)可以看出:該裂紋具有應(yīng)力腐蝕裂紋的特征[3]。管輸天然氣中不可避免含有H2S和水分,且H2S含量有時偏高,當(dāng)H2S的質(zhì)量濃度大于NACE規(guī)定了的臨界值50 μg/L時,漏點(diǎn)發(fā)生硫化物應(yīng)力腐蝕開裂的條件[4]。

(a) 主裂紋

(b) 次生裂紋圖8 裂紋微觀形態(tài)Fig. 8 The microstructure of the cracks: (a) the main crack; (b) secondary cracks

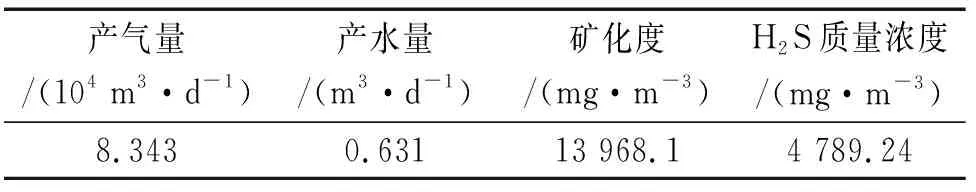

從表5可以看出:該采氣站天然氣中的H2S質(zhì)量濃度達(dá)到4.78 mg/L,遠(yuǎn)超過硫化物應(yīng)力腐蝕開裂的臨界值;同時天然氣中含有較多的水。二者的聯(lián)合出現(xiàn),必然在管內(nèi)形成濕H2S環(huán)境,含H2S的水成為管道金屬的腐蝕介質(zhì)。同時彎管處存在管道內(nèi)壓力。在三者的共同作用下,彎管發(fā)生應(yīng)力腐蝕破壞。

表5 采氣站氣體數(shù)據(jù)Tab. 5 The data of gas in the gas production station

彎管拉伸和沖擊試驗結(jié)果表明,該彎管具有良好的強(qiáng)韌性。裂紋附近的硬度測試結(jié)果表明,彎管具有較高的硬度,試驗檢測的最高硬度為507 HV。當(dāng)硬度大于20~23 HRC或248 HV,具備硫化物應(yīng)力腐蝕開裂的條件。

化學(xué)成分分析表明,彎管的化學(xué)成分雖然符合標(biāo)準(zhǔn)規(guī)定的20鋼的成分范圍,但其碳、錳、硅等含量均接近于20鋼的上限,導(dǎo)致該鋼的淬火傾向增大,在彎管制作的過程中,易形成大量馬氏體組織。雖然彎管經(jīng)過了回火處理,但得到的回火馬氏體組織不完全,導(dǎo)致含有未回火馬氏體或者馬氏體組織比較粗大。

微觀組織分析表明,彎管的組織為回火馬氏體,其中部分馬氏體組織比較粗大,并含有未回火馬氏體組織。粗大的回火馬氏體組織會導(dǎo)致殘余應(yīng)力釋放不充分,是彎管硬度高的主要原因。未回火馬氏體和粗大回火馬氏體組織是一種對硫化物介質(zhì)十分敏感的組織[5]。結(jié)合裂紋形貌、裂紋金相分析結(jié)果可知,該裂紋具有明顯的硫化物應(yīng)力腐蝕裂紋特征。因此,該彎管產(chǎn)生裂紋的原因?qū)儆趹?yīng)力腐蝕開裂。由此看來,未回火馬氏體和粗大回火馬氏體組織的存在是裂紋產(chǎn)生的直接內(nèi)因,而濕H2S介質(zhì)是重要外因。彎管發(fā)生硫化物應(yīng)力腐蝕開裂的機(jī)理見式(1)~(3)[5]。

水溶液中的H2S首先發(fā)生解離

(1)

20鋼發(fā)生腐蝕,其陽極反應(yīng)為

(2)

陰極反應(yīng)為

(3)

金屬的陽極溶解會引起裂紋并擴(kuò)展,而反應(yīng)生成的氫會部分侵入鋼中引起局部應(yīng)力集中而加速裂紋擴(kuò)展。

在服役過程中,彎管外弧側(cè)內(nèi)壁處氣體流速較快,因而液體介質(zhì)很難在該部位停留;而內(nèi)弧側(cè)內(nèi)壁處氣體流速相對較慢,甚至?xí)a(chǎn)生氣體紊流,有利于H2S介質(zhì)的停留,所以內(nèi)弧側(cè)易于發(fā)生腐蝕,內(nèi)弧側(cè)腐蝕程度較外弧側(cè)嚴(yán)重。

3 結(jié)論

(1) 該彎管發(fā)生了嚴(yán)重的點(diǎn)腐蝕,彎管內(nèi)弧側(cè)腐蝕坑密集,腐蝕坑尺寸為25~50 μm。

(2) 彎管開裂屬于硫化物應(yīng)力腐蝕破裂,具有多源開裂特征。金屬的陽極溶解引起開裂并擴(kuò)展,而鋼中的氫會導(dǎo)致局部應(yīng)力集中,從而加速裂紋擴(kuò)展并形成微裂紋,微裂紋連通后在應(yīng)力腐蝕嚴(yán)重部位形成宏觀裂紋,隨后宏觀裂紋不斷擴(kuò)展,最終形成穿透斷裂。

(3) 應(yīng)力腐蝕裂紋產(chǎn)生的根本原因是管內(nèi)濕H2S氣體、以及未回火馬氏體和粗大的馬氏體組織的存在。