電弧增材成形非均質結構材料的組織與性能

姚祥宏,周琦,王克鴻

(南京理工大學 材料科學與工程學院,江蘇 南京 210094)

0 引言

電弧增材制造技術[1](wire arc additive manufacture,WAAM)利用逐層堆積成形原理,基于熔化極氣體保護焊(MIG)、鎢極惰性氣體保護焊(TIG)以及等離子電弧焊等熔焊焊接方法,以電弧為熱源,通過絲材的添加,在可控自動化設備的條件下,根據三維立體模型由線-面-體逐漸成形出復雜結構件的先進新型智能制造技術。該技術具備高沉積率,取材廣泛且利用率高;整體工序少且制造周期短,成本低[2];還具有成形大尺寸復雜構件的能力。賀立華[3]基于機器人MIG焊接技術研究了不同路徑下組織的形態以及力學性能,結果表明一字路徑試樣中δ鐵素體在奧氏體基體中呈條狀分布;十字路徑試樣中δ鐵素體為骨架狀,與弓字形路徑相比,其鐵素體橫向間距更大,且生長方向發生變化;顯微硬度隨著沉積高度的增加呈下降趨勢,垂直焊縫方向的抗拉強度高于平行焊縫的抗拉強度。柏久陽[4]等人采用TIG電弧增材成形鋁合金薄壁結構,分析了其宏觀形貌和微觀組織特征,結果表明平行條紋是重疊堆積成形薄壁試結構的典型特征,其組織特征主要是晶界錯綜復雜、晶界尺寸寬大;重疊堆積、重復受熱情況和散熱條件共同作用,形成了薄壁構件中下部區域內4種組織呈循環出現的規律。

目前國內外增材制造技術主要采用MIG電弧、TIG電弧、等離子弧3種技術,主要研究工藝參數對單道熔敷層宏觀幾何尺寸、薄壁結構整體尺寸的影響以及結構件的微觀組織及性能分析,其中MIG電弧增材制造技術最為常見,但國內外較少出現多種絲材通過MIG電弧增材制造技術成形內部較復雜的非均質材料。利用兩種材料不同的力學性能,可以成形整體性能俱佳的非均質材料。本研究以316L不銹鋼和高氮鋼為增添材料,基于雙絲PMIG電弧增材技術,成形軟硬相結合的非均質材料,同時該材料依舊保持較高抗拉強度下,沖擊韌性有較大幅度提高,同時檢測非均質結構材料的硬度分布,并分析在復雜受熱作用下兩種材料微觀組織的形態。

1 試驗條件

1.1 試驗材料及設備

試驗材料為直徑1.2mm自制高氮奧氏體不銹鋼焊絲,主要化學元素含量見表1;直徑為1.2mm的316L不銹鋼焊絲牌號為ER316L,主要化學元素含量見表2。基板為400 mm×400 mm×16 mm的304不銹鋼板材。本課題采用的設備:九軸協同雙絲PMIG焊接機器人工作站、紅外測溫儀、OLYMPUS-GX41 顯微鏡、HVS-1000Z 顯微硬度計、SHT4106 電子萬能試驗機、294/147J 夏比沖擊試驗機。

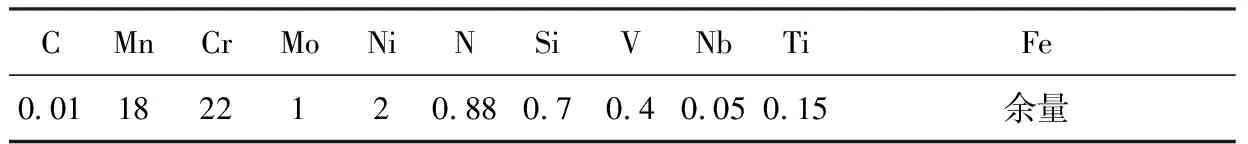

表1 自制高氮鋼焊絲質量分數 wt%

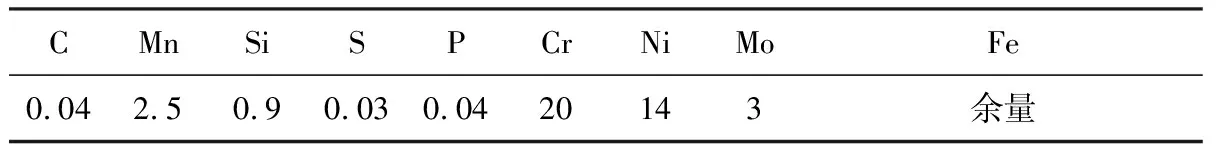

表2 316L不銹鋼焊絲質量分數 wt%

1.2 試驗方法

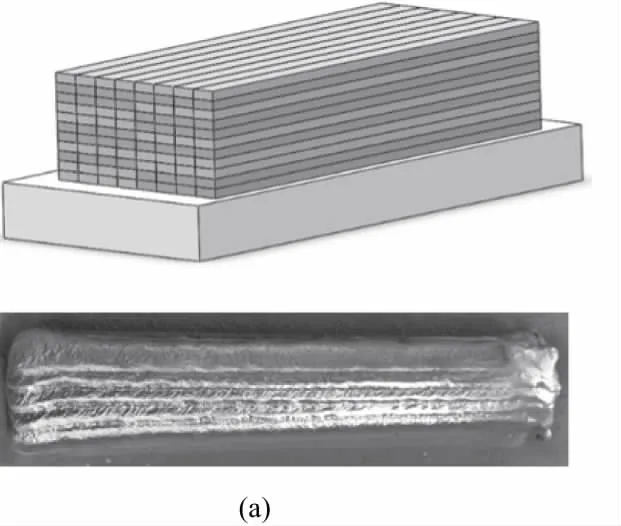

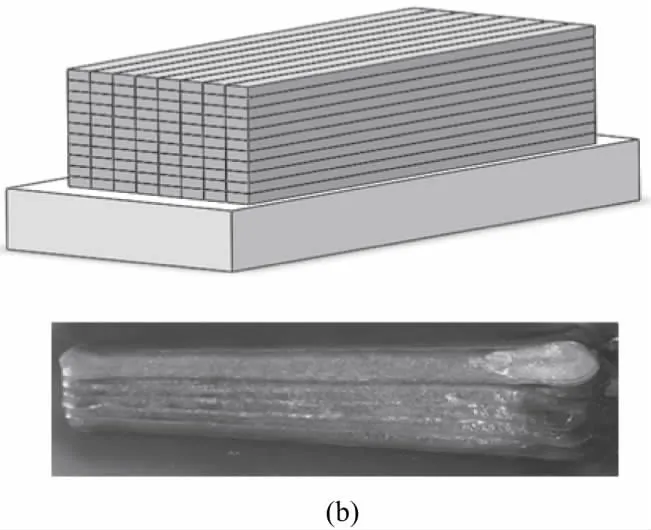

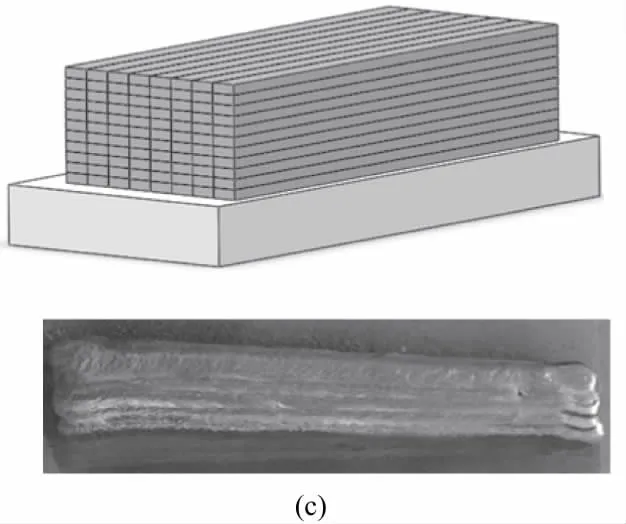

基于雙絲PMIG電弧焊接方法,其中316L不銹鋼工藝參數:送絲速度為5.6 m/min,焊接速度為0.6 m/min。高氮鋼工藝參數:送絲速度為5.7 m/min,焊接速度為0.6 m/min。同時將其他影響因素固定:保護氣采用97.5%Ar+2.5%O2,保護氣氣流量穩定在18 L/min,焊絲干伸長為12 mm。如圖1所示為3種電弧增材成形的結構材料,幾何尺寸大約為130 mm×25 mm×22 mm。圖1(a)為316L不銹鋼與高氮鋼成形的非均質結構材料,電弧增材成形316L不銹鋼結構材料和高氮鋼結構材料與非均質結構材料在性能上形成對比,如圖1(b)、圖1(c),其中紅色代表高氮鋼,藍色代表316L不銹鋼。在這3種結構材料前部按照GB/T 228-2002《金屬材料室溫拉伸方法》,制備非標拉伸試樣進行檢測,在一側按照GB-T229-2007《金屬材料-夏比擺錘沖擊試驗方法》,制備標準試樣進行檢測。

圖1 3種電弧增材成形的結構材料

2 試驗結果及分析

2.1 非均質結構材料的微觀組織

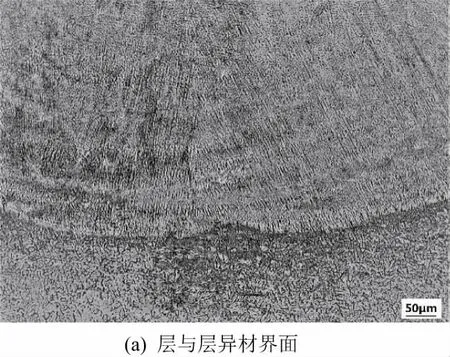

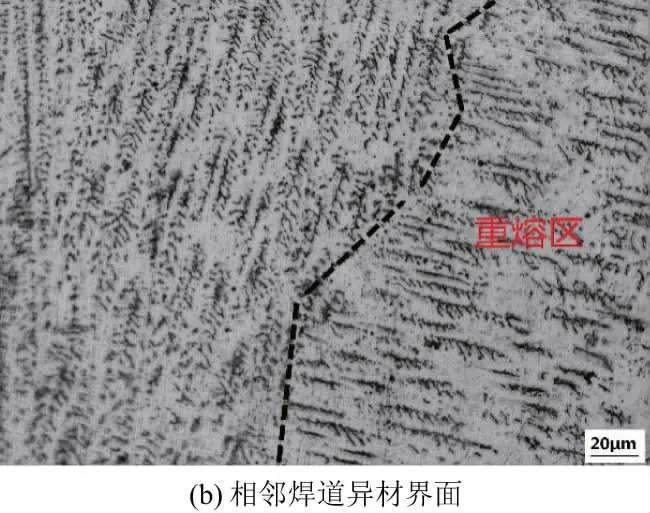

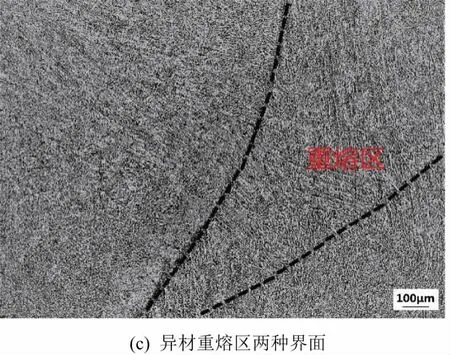

如圖2所示,為多種高氮鋼與316L不銹鋼成形界面組織形態,包含層與層異材界面和相鄰焊道異材界面。如圖2(a)為處于下部區域,上層高氮鋼以柱狀晶組織沿著熱流方向生長,由于熔池的形態使得界面呈弧形,其中一小部分柱狀晶交錯生長,有利于力學性能的提高。下層316L不銹鋼主要以樹枝晶生長,少量鐵素體存在于奧氏體晶界。圖2(b)為相鄰焊道異材界面,其中左側部分為高氮鋼重熔區主要以樹枝晶生長,右側316L不銹鋼同樣以樹枝晶生長。兩側組織生長方向接近于垂直角度。如圖2(c)中間層為316L不銹鋼重熔區,主要是交錯生長的樹枝晶。在重熔區沉積316L不銹鋼時,主要是柱狀晶沿著熱流方向生長,與下層生長方向一致,但后沉積熔融高氮鋼時,重熔區再次受熱,導致樹枝晶生長方向改變。由于一部分樹枝晶生長方向與受熱方向形成角度較大,生長方向未能改變,只有一小部分樹枝晶沿熱流中心方向密集生長,以致重熔區出現交錯生長的樹枝晶。而后沉積的高氮鋼靠近界面處以柱狀晶生長,遠離界面處以交錯生長的樹枝晶為主。

圖2 異材成形界面微觀組織

2.2 硬度分布結果

硬度測試條件為:加載0.5kg,保荷10s,壓頭正四棱錐體。對3種結構材料的縱向方向進行硬度測試,間隔為0.8mm。

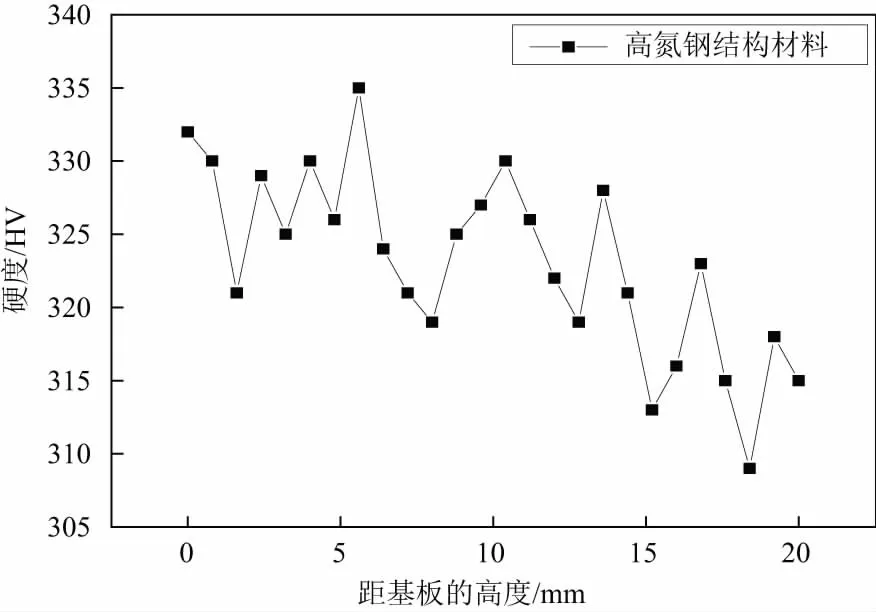

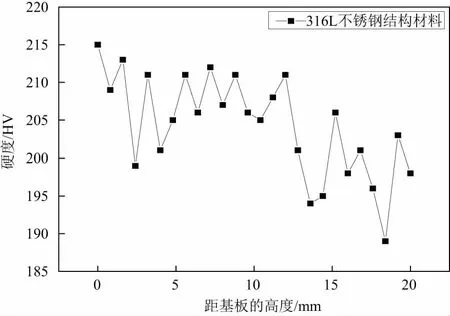

如圖3、圖4所示,高氮鋼平均硬度323HV,316L不銹鋼平均硬度204 HV。接近基板處下部硬度最大,隨著高度增加,整體硬度曲線呈現下降趨勢。上部結構由于熱量累計作用、散熱困難,增材結構內部組織晶粒變粗,致使硬度下降,同時從硬度曲線看出,高氮鋼硬度曲線大約間隔2.5 mm處硬度出現一個峰值,2.5 mm恰好對應高氮鋼增材結構每一層的高度,316L不銹鋼硬度曲線大約間隔2 mm處硬度出現一個峰值,即說明這些峰值處于界面結合處。

圖3 高氮鋼結構材料硬度分布

圖4 316L不銹鋼結構材料硬度分布

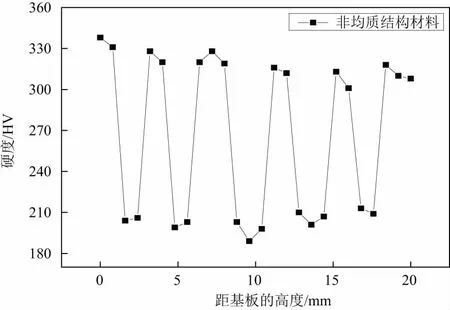

如圖5所示,非均質結構材料平均硬度265 HV。從曲線分布可以明顯看出高氮鋼與316L不銹鋼硬度差異較大。從高氮鋼硬度分布來看,距基板距離越高,硬度呈現下降趨勢,而316L不銹鋼硬度值穩定在210 HV,比圖2中316L不銹鋼平均硬度大。這是由于在316L不銹鋼與高氮鋼界面結合時,高氮鋼熔池中逸出氮元素會與316L不銹鋼進行重熔形成異材界面,而氮元素在成形界面處以固溶形式存在于奧氏體組織中,對界面起到固溶強化作用[5],所以提高了界面的硬度。反之在界面結合偏高氮鋼位置,高氮鋼硬度值有所下降,這是由于在沉積高氮鋼或者處于重熔狀態下氮元素逸出導致界面偏高氮鋼位置處硬度下降。

圖5 非均質結構材料硬度分布

2.3 拉伸試驗結果

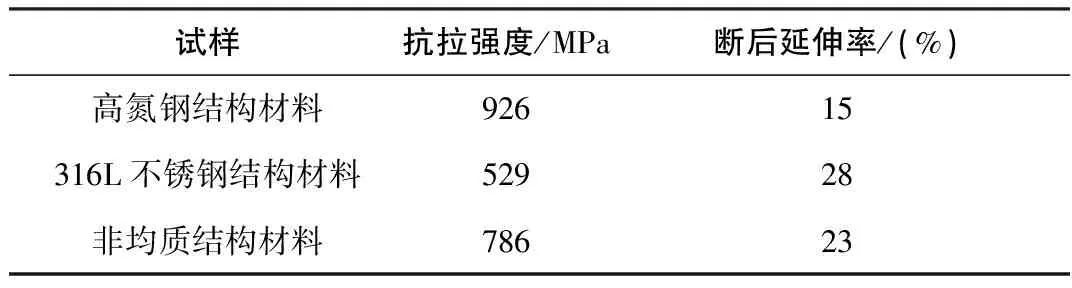

如表3所示,高氮鋼結構材料抗拉強度為926 MPa,斷后延伸率不高,由于高氮鋼中氮含量較高,導致加工硬化率[6]很高,以致屈服強度提高得很多,使高氮鋼抗拉強度大大提高,延伸率較低使得塑性較差。316L不銹鋼結構材料抗拉強為529 MPa,斷后延伸度率較高,為28%,說明316L不銹鋼有較好的塑性和延展性。由高氮鋼和316L不銹鋼組成非均質結構材料的抗拉強度為786 MPa,較316L不銹鋼有較大提高,同時延伸率增大。在拉伸過程中,抗拉強度超過529 MPa時,此時樣件延伸率未到達316L不銹鋼斷裂時的延伸率,抗拉強度超過786 MPa時,高氮鋼部分開始斷裂,瞬間316L不銹鋼也隨之斷裂,在此過程中延伸率有較大提高。

表3 試樣拉伸性能

2.4 沖擊韌性試驗結果

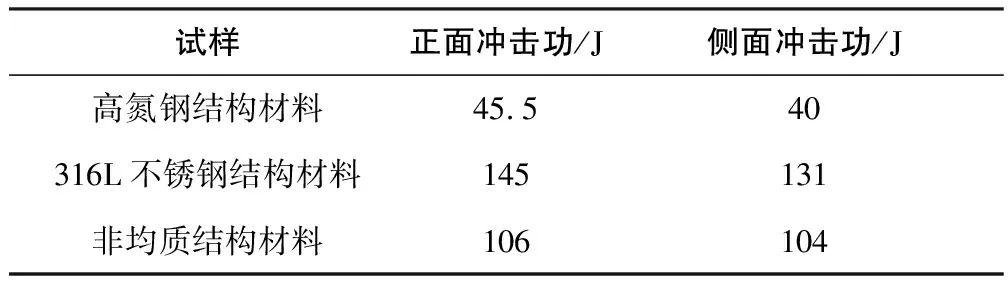

沖擊功如表4所示,分別從正面和側面對3種結構材料進行沖擊,高氮鋼正面側面沖擊功相差不大,而316L不銹鋼正面側面沖擊功相差較大,為14J,同時比高氮鋼吸收沖擊功的能力強。非均質結構材料的沖擊功相比于高氮鋼有很大的提高,且正面側面吸收沖擊功的能力較為接近,這是由于316L不銹鋼作為軟質材料,高氮鋼作為硬質材料,相互鑲嵌結合軟硬非均質結構材料,并且存在多個異材界面,從而大大提高了吸收沖擊功的能力。

表4 沖擊試樣沖擊功

3 結語

異材界面中高氮鋼以柱狀晶形態沿熱流方向生長,316L不銹鋼以樹枝晶生長,在重熔區組織受到預熱和兩次受熱作用,兩次改變生長方向;非均質結構材料異材界面處,316L不銹鋼硬度值變大,高氮鋼硬度值變小;非均質結構材料保持較高抗拉強度,同時延伸率大幅增長,塑性較大提高,吸收沖擊功的能力增強。