基于雙模過調制的PMSM控制系統研究與實現

凌 濤,劉細平,羅振華,李 亞,劉章麒

(江西理工大學,贛州 341000)

0 引 言

隨著科技的不斷進步,永磁材料的性能也取得了突破性進展,永磁同步電機(以下簡稱PMSM)是一類利用永磁體提供勵磁磁動勢的特種電機,具有結構簡單、全工作區域高效和動態性能良好等優點。相較于傳統電勵磁,PMSM轉子無繞組及無電刷,易于維護,效率高[1],且采用矢量控制系統可對PMSM實現精確控制,具有高動態性能和較寬的調速范圍,已廣泛運用于各類交流傳動系統中。

在基于傳統SVPWM的PMSM矢量控制系統中,逆變器的輸出線電壓基波理論最大值為直流側電壓,但由于橋臂器件開關死區的存在會引起電壓偏差[2],從而使逆變器實際輸出的基波電壓幅值比理想情況有所減少,最終導致實際電壓利用率很難達到理論值。為了提高電壓利用率,減少損耗,文獻[3]提出了一種利用多相SVPWM控制的優化方法,通過抑制共模電壓提高電壓利用率,但該方法實現過程較為復雜。文獻[4]提出了一種SVPWM過調制方案,通過增大調制度來解決利用率問題,但是會使電流、磁鏈跟蹤能力變差,影響系統運行性能。

本文在研究PMSM過調制的基礎上,設計一種雙模過調制方案,將過調制區域分為過調制模式Ⅰ和過調制模式Ⅱ[5],分析2種模式下的各矢量作用時間及期望合成電壓矢量角度切換等,以進一步有效提高直流母線電壓利用率[6]。同時,以一臺24 V,500 W PMSM為控制對象,設計一套基于STM32+DRV8301的PMSM控制器,通過實驗驗證雙模過調制算法的可行性。

1 PMSM控制系統硬件

1.1 PMSM結構

PMSM與傳統電勵磁同步電機類似,都由電樞繞組和定子鐵心構成,主要區別在于PMSM勵磁繞組由永磁體代替。

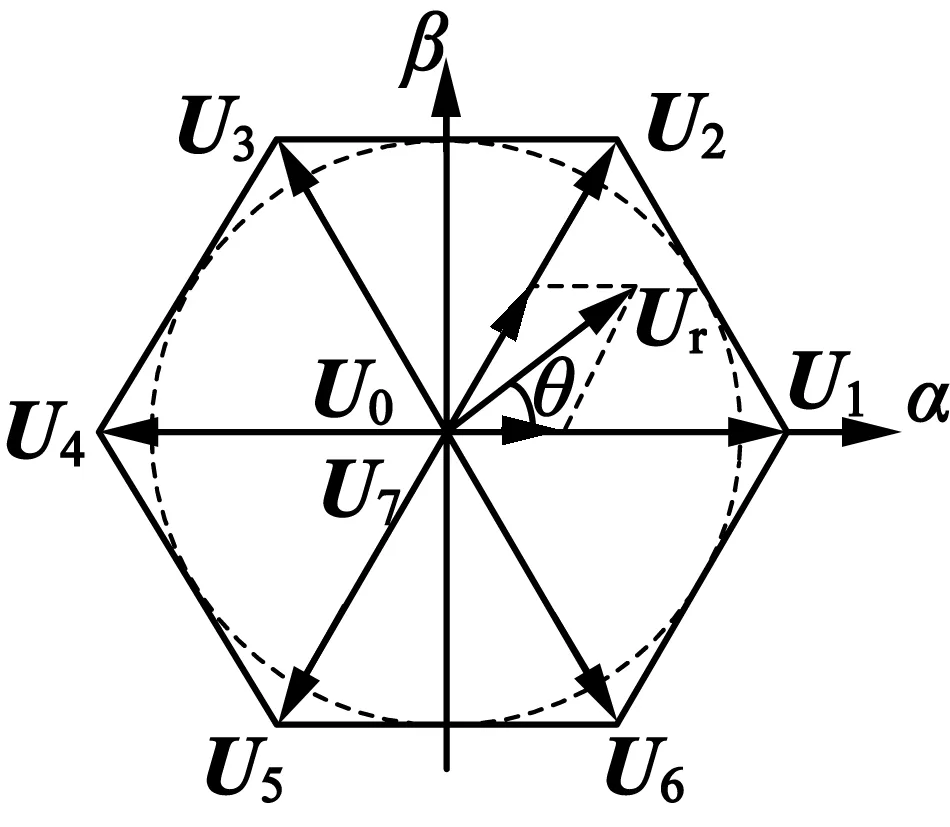

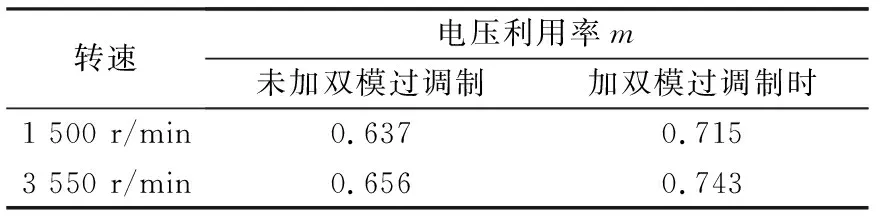

按照永磁體在轉子上的位置不同,PMSM的轉子可分為表貼式和內置式。表貼式PMSM永磁體安裝在轉子表面,一般為瓦片狀,提供徑向磁通,且Ld=Lq。內置式PMSM的永磁體位于轉子內部,通常為條狀,轉子磁路結構不對稱,故Ld (a) 仿真模型 (b)實物圖1 內置式PMSM 1.2.1 驅動模塊 驅動模塊采用TI公司的DRV8301為驅動芯片,芯片外圍電路如圖2所示。該芯片提供3個半橋驅動器,每個驅動器都可驅動一個橋臂上的2個開關管,支持峰值達2.3 A灌電流和1.7 A的拉電流能力,且支持的電壓范圍為6 V~60 V。相較于一般驅動芯片,DRV8301獨特的自舉柵極驅動器可在電機控制時達到100%占空比。 圖2 DRV8301外圍電路 逆變電路采用IRF1010E型MOSFET,最大工作電壓60 V,漏極電流最高可達84 A,為了保證擁有足夠的電流輸出能力,驅動模塊采用雙管并聯結構[8]。電機相電流采樣方面,在三相驅動電路的其中兩相下橋臂分別串聯一個采樣康銅絲,通過換算康銅絲兩端的壓降即可得出電流。當康銅絲兩端的壓降即相電流達到設定值時,壓降信號經運放產生一個高電平送到CPU捕獲端口,從而便于控制系統做出相應保護處理,其中A相逆變電路如圖3所示。 圖3 A相逆變電路圖 1.2.2 控制模塊 PMSM控制模塊多選用DSP為主控芯片,在一些對控制要求更高的工業伺服場合已采用DSP+FPGA組合,即利用DSP強大的數字信號處理能力來進行算法處理,FPGA用來處理底層邏輯轉換[9]。但在對控制要求不是很高的場合,比如家用電器等領域,采用DSP無疑將增加成本。隨著電子技術的發展,一些芯片廠商陸續推出了基于ARM的電機控制專用芯片,如意法半導體公司的STM32系列和英飛凌的XMC等系列芯片,都針對電機控制專門增強了相關外設,滿足大多數電機控制要求。本文采用STM32F103ZET6作為控制模塊主芯片。 1.2.3 人機交互模塊 為了讀取系統各參數,便于實驗調試,設計了人機交互模塊。選用12864液晶顯示屏為顯示單元,其具有顯示參數多、成本低等優點,并采用6個按鍵來實現電機加減速、正反轉和起停的控制。由于12864具有20個引腳,在實際控制時需要CPU提供多個驅動信號,并且按鍵也需要占用CPU資源,因此采用CH454為顯示屏和按鍵的控制芯片,能夠大量減少人機交互對CPU資源的占用。 PMSM控制策略采用矢量控制,其控制系統結構框圖如圖4所示,在三相坐標系上將定子三相電流通過坐標變換和磁場定向分解為勵磁分量和轉矩分量,并實現解耦。系統采用id=0控制方法,此時勵磁分量為零,電機等效于一臺他勵直流電機,定子電流中只有轉矩分量,電機輸出轉矩僅與轉矩電流iq有關,故具有與直流電動機一樣的控制特性。電機在d,q坐標系下的電磁轉矩方程: 圖4 矢量控制系統結構圖 Te=pφriq (1) 在電機初始化工作時,其轉子初始位置的確定為必不可少的的環節,若轉子初始位置檢測錯誤,將嚴重影響轉子位置的實時計算,以致無法正確完成電機控制的其他程序,造成電機運行紊亂。常用的位置檢測元件多是編碼器、霍爾傳感器,或是兩者結合使用。本文PMSM采用增量式光電編碼器來檢測轉子位置。 轉子初始位置檢測即為檢測轉子d軸與定子α相繞組軸線之間的初始位置角,理想情況下是編碼器的零位置與定子α相繞組軸線對齊,然而實際上編碼器均為隨機安裝,其初始位置角并不固定。常用的檢測方法有定子側高頻注入法、二分法和直流拉入法等[10],本文采用閉環直流拉入法。圖5為定位示意圖,圖5(a)中轉子處于一個未知的位置,此時給定子通入一個直流電流is,其β軸分量為0,α軸分量等于電機額定電流,將會產生一個以α軸為軸線的磁場,并與轉子磁場產生作用力,將d軸拉到α軸位置,使其與α軸重合,見圖5(b)。 (a) 轉子定位前 (b) 轉子定位后圖5 轉子定位過程 為使PMSM能在基速以上運行,須采取弱磁控制,但會降低電機的輸出轉矩[11],電機的輸出轉矩與電機定子側電壓有關。在逆變器輸入電壓一定的條件下,要提高電機的轉矩大小,需要采用SVPWM過調制方法來提高電機定子側電壓,使其非常接近驅動器的輸入電壓,從而增大電壓利用率[12]。 三相橋式逆變器按照三三導通方式共有8種開關狀態,通過這些開關狀態可組合成8個基本電壓矢量,其中包括6個有效矢量(U1~U6)和2個零矢量(U0,U7),SVPWM基本電壓矢量定義如圖6所示。 圖6 SVPWM基本電壓矢量 假設期望合成基本電壓矢量位于圖6的第一扇區內,設T1為矢量U1作用時間,T2為矢量U2作用時間,T0為零矢量作用時間,采樣周期為Ts。則基本電壓矢量作用時間T1,T2和T0分別如下: 定義調制度M: (3) 在線性調制區內,有0≤M≤1。SVPWM調制的電壓利用率m=輸出線電壓有效值/直流母線電壓,即: (4) 則相應的電壓利用率有0≤m≤ 0.707。 隨著期望電壓矢量幅值的增大,SVPWM調制就會出現過調制。當期望合成電壓矢量的幅值位于正六邊形內切圓和其外接圓區域之間時,稱為過調制模式Ⅰ,如圖7所示。當期望合成電壓矢量完全超過正六邊形外接圓時,如圖8所示,稱為過調制模式Ⅱ[13]。在過調制時,實際輸出的電壓矢量幅值將比期望合成電壓矢量要小,因而要使實際輸出的電壓矢量與期望合成矢量相等,須進行過調制控制。SVPWM過調制的原則是輸出電壓基波相等[14],所以需在相應范圍內對電壓矢量進行調整以達到實際輸出電壓矢量與期望合成電壓矢量相等目的。 (a) 轉子定位前 (b) 轉子定位后圖7 過調制模式Ⅰ (a) (b)圖8 過調制模式Ⅱ 在圖7(a)的過調制模式Ⅰ中,期望合成電壓矢量幅值介于正六邊形內切圓和正六邊形外接圓之間,對超過正六邊形區域的部分,逆變器實際輸出是達不到的。因此,需將期望合成的電壓矢量控制在最大值只落在正六邊形邊上。如果期望合成電壓矢量在正六邊形與內切圓之間時即(0≤θ≤φ)∪(π/3 -φ≤θ≤ π/3) ,則通過減小其幅值,進行線性調制,從而使期望合成電壓矢量與逆變器實際輸出電壓矢量相等。假設期望合成電壓矢量位于第一扇區,則此時基本電壓矢量作用時間T1,T2: (5) (6) 此時根據式(6),基本電壓矢量工作時間T1,T2: (7) 根據定義,在過調制模式Ⅰ中,有1 當期望合成電壓矢量Ur幅值不斷增大直至完全超過外接圓時,此時系統進入模式Ⅱ,如圖8(b)所示,電壓矢量Ur從水平位置開始逆時針旋轉。如果此時Ur位于圖8(b)中的三角形ABD邊上時,即φ≤θ≤ π/3,則圖中的黑色粗實線即為逆變器實際輸出的電壓矢量軌跡;期望電壓矢量Ur繼續旋轉,當在三角形ABD外時,則調整后的電壓矢量軌跡到達A點。若期望合成電壓矢量繼續不斷增大,直至幅值超過OD,此時逆變器將工作在方波狀態。 當期望電壓矢量Ur旋轉到圖8(b)中的b點即0≤θ≤φ時,基本電壓矢量作用時間: (8) 如果期望電壓矢量Ur從b點旋轉到a點即φ≤θ≤ (π/3-φ)時,基本電壓矢量作用時間: (9) (10) 根據定義,在過調制模式Ⅱ中,有1.155 ≤M≤2,此時逆變器最大輸出線電壓有效值為0.78Ed,因此在該模式下,電壓利用率最大為0.78。 根據上述分析,在實際編程時,只需判斷零矢量大小來確定是否進入過調制以及進入何種過調制模式,其算法簡單,編程易于實現。 為了驗證上述控制系統的效果,在一臺24 V,500 W、4對極、額定轉速3 000 r/min的PMSM上進行了實驗,實驗平臺如圖9所示。 圖9 實驗測試平臺 實驗測試了未加過調制算法和加過調制算法2種狀態下的電機運行情況。其中每種運行狀態分別在1 500 r/min和3 550 r/min 2種不同轉速下進行了實驗。電機起動前,首先對轉子進行定位,由于實驗電機為4對極,所以電機轉一個機械周期的電角度為1 440°,通過串口讀取定位后電機運行的角度數據,再導入MATLAB軟件用PLOT函數繪制的角度波形,如圖10所示。 圖10 轉子電角度波形圖 在3 550 r/min和1 550 r/min時,未加入雙模過調制算法和加入該算法的相電壓波形分別如圖11和圖12所示,此相電壓是經過分壓縮小28倍后測量的,200 mV實際代表5 V。根據相電壓幅值以及式(4)算出的不同轉速下是否采用雙模過調制算法的實驗結果,如表1所示。 (a) 未加入過調制時相電壓波形 (b) 加入過調制時相電壓波形圖11 3 550 r/min時實驗波形 (a) 未加入過調制時相電壓波形 (b) 加入過調制時相電壓波形圖12 1 500 r/min時實驗波形表1 實驗結果比較 轉速電壓利用率m未加雙模過調制加雙模過調制時1 500 r/min0.6370.7153 550 r/min0.6560.743 由表1可知,當系統未采用雙模過調制時,由于死區時間的存在,此時的電壓利用率很難達到理論值;采用雙模過調制后,相電壓幅值增大,2種不同轉速下的電壓利用率皆較前者提高12%左右。因此采用過調制算法的控制系統較傳統SVPWM調制能夠在一定程度上提高直流母線電壓利用率。 本文針對PMSM控制系統設計了一種基于雙模過調制的控制方案,對控制系統的硬件,包括驅動模塊、控制模塊和人機交互部分進行了設計;在軟件部分,對轉子定位和雙模過調制算法進行了較為詳細的分析,并通過實驗驗證了上述設計的正確性和合理性。 通過實驗結果得出,采用雙模過調制相較于傳統SVPWM調制,在工作電壓保持不變的情況下,直流母線電壓利用率可提高約12%。

1.2 控制器

2 PMSM控制策略

2.1 轉子定位設計

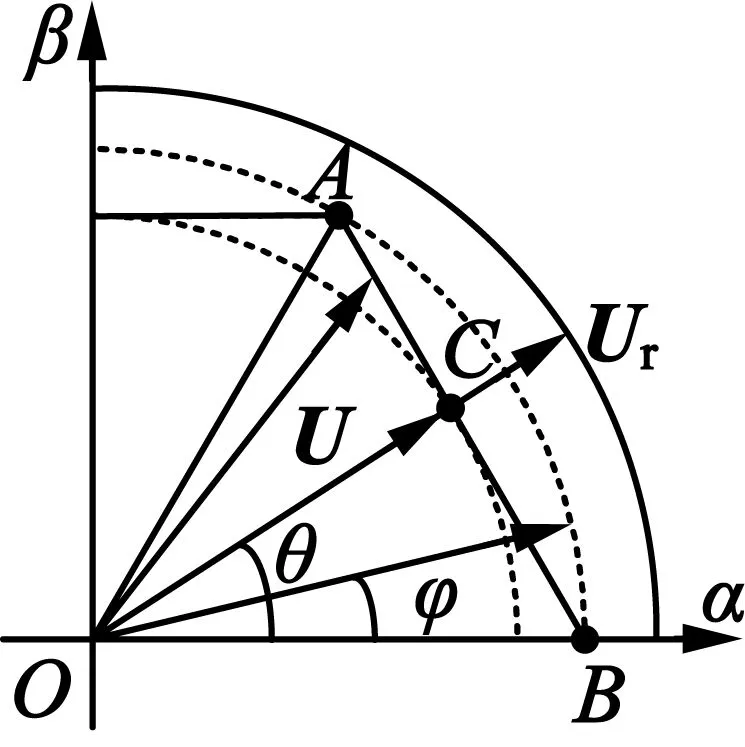

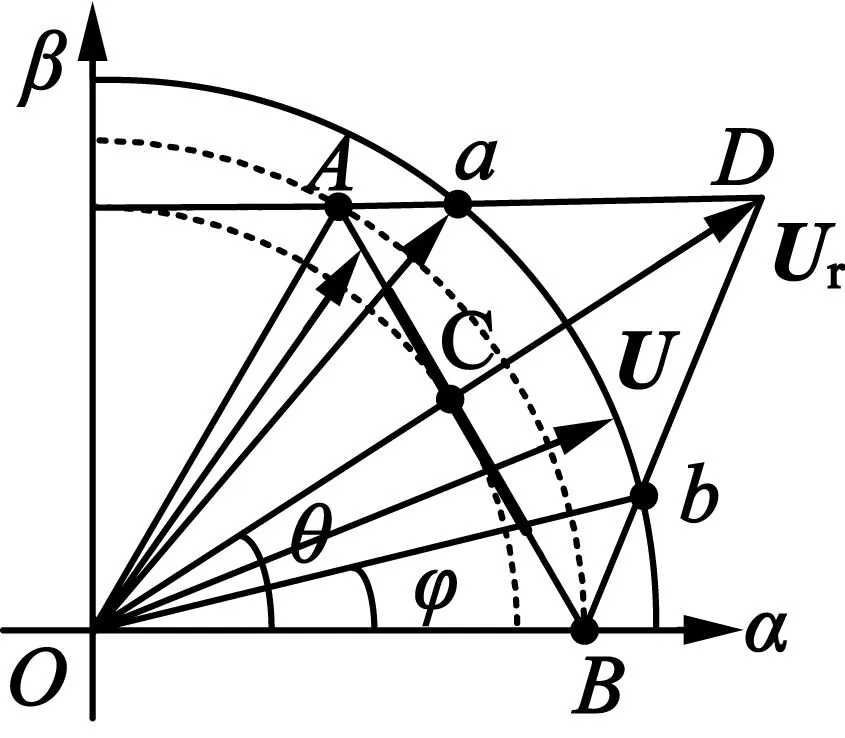

2.2 雙模過調制設計

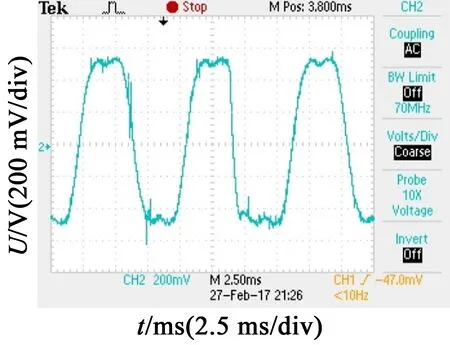

3 實驗結果

4 結 語