基于Creo軟件的大截面相貫鋼圓管制作工藝

嵇雪飛(中建一局集團第一建筑有限公司,上海 201103)

鋼板卷圓時,平板兩端各有一段長度由于接觸不到上輥而不發生彎曲,稱為剩余直邊。工藝上將平板開始彎曲的最小力臂叫做理論剩余直邊,該段直邊的大小與設備結構及其彎曲形式有關,通常為 1.5~2.5 倍的待卷鋼板板厚。

目前,相貫鋼圓管大多采用相貫線切割機進行加工,特別是成品圓管的相貫口切割。但是相貫線切割機成本較高,且切割下來的材料為弧形,很難再次利用,導致材料損耗較大,且切割時大截面鋼圓管需要來回吊運及在大型胎架上轉動,施工效率降低。

另外,鋼板采用傳統對稱的三輥卷板機進行卷制,下料時需要預加一段剩余直邊,留待鋼板卷制成型后進行切除,也導致了材料損耗加大,且增加了施工工序,降低了生產效率。

1 工 藝

本工藝對卷管工藝進行改良,避免了預加剩余直邊的問題,節省了材料,也減少了切割剩余直邊的工序,同時也不需要進行鋼板預彎處理,優化了工藝,提高了效率。主要流程為:構件建模、鋼板放樣、編程下料、鋼板卷制、縱縫焊接、筒體復圓。

1.1 構件建模

根據結構圖紙,利用 Creo 三維建模軟件,建立 1:1 全真三維相貫圓管。為了提高放樣精度,圓管建模時厚度為1mm ,直徑d 模為圓管的實際中徑,即d 模=d 實外—t 板厚。鋼板卷制時雖然鋼板有所延展,但是筒體縱縫焊接時,有部分的徑向焊接收縮。理論計算結合實際經驗,鋼板延展與焊縫收縮值大致相當,因此可以將圓管實際中徑作為鋼板下料的實際寬度。

圓管的長度通常需要加 10~15 mm 余量,以預防組裝誤差(進行切割校正)及縱縫焊接時的軸向收縮。

打開 Creo 三維建模軟件,進入零件設計模塊,此時軟件默認單位為:N、mm、s。利用軟件的拉伸、切割、旋轉等功能,精確繪制相貫圓管(薄壁圓管)。示意圖見圖1。

圖1 相貫鋼圓管示意圖

1.2 鋼板放樣

圓管展開需要設置撕裂口,為了最大限度地提高材料使用率,減少材料損耗,撕裂口位置選擇在相貫口波峰處,由此展開后的圖形放置在鋼板上,鋼板切割掉的部分才能最大限度地2次利用,提高材料使用率,減少材料損耗。示意圖見圖2。

圖2 展開圖置于鋼板示意圖

在圓管上設置放樣展開撕裂口,撕裂口寬度為 0.1 mm,通長設置。點擊面組展開命令,選擇圓管作為需要展開的面組,選擇撕裂口上的一個點作為基準固定點不動,點擊確定。圓管與展開圖形示意圖見圖3。

圖3 圓管及展開示意圖

隱藏筒體本身,將圖形導出為 CAD 格式圖形,展開后的鋼板示意圖見圖4:

圖4 圓管展開示意圖

1.3 編程下料

將展開圖紙設置好格式后,導入 Sinocam 軟件中,放置在相應規格的鋼板上,設置割嘴型號、切割速度、起弧點、切割補償值等參數,點擊生成程序。車間根據此切割程序文件,調整鋼板位置進行下料。

1.4 鋼板卷制

1.4.1 卷制設備

鋼管加工一般有2種方式,壓制和卷制。由于壓制對鋼板表面有壓痕損傷及壓制內應力過大,一般均采用卷制成型。常用的卷板機有對稱式三輥卷板機、不對稱三輥卷板機、四輥卷板機,其中對稱式三輥卷板機因結構簡單、緊湊、重量輕、操作簡便,應用最為廣泛。

1.4.2 卷制原理

卷制時,鋼板置于卷板機的上下輥軸之間,當上輥軸下降時,鋼板便受到彎矩的作用而發生彎曲變形,由于上下輥軸的轉動,通過輥軸與鋼板間的摩擦力帶動鋼板移動,使鋼板受壓位置連續不斷地發生變化,從而形成平滑的曲面,完成卷制成型工作。

1.4.3 鋼板卷制

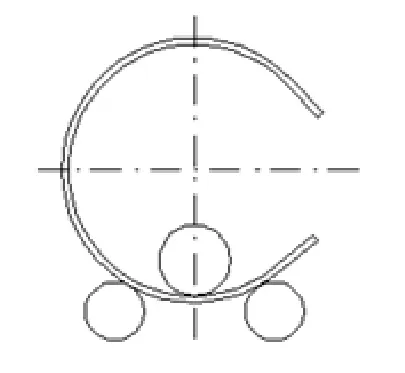

(1)對稱三輥卷板機卷制。內徑為 D1 的筒體,卷制曲率半徑為 D1/2+300 mm,卷制后形狀見圖5。

圖5 鋼板卷制示意圖

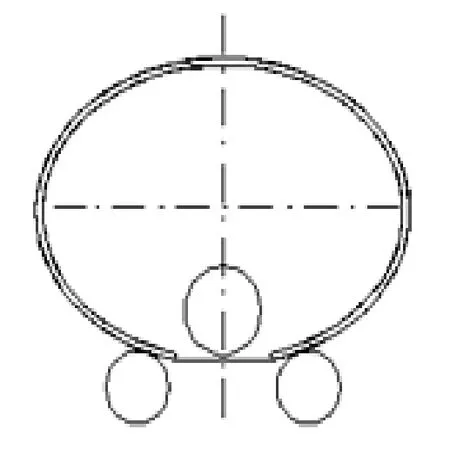

(2)筒體合口。在圖4位置處下壓,按照循序漸進原則,每次下壓高度 50 mm,然后進行轉動至兩端合口,合口后形狀見圖6。

圖6 筒體合口示意圖

兩端剩余直邊合口時,必須保證合口處平整,合口間隙控制在 0~2 mm 之間,不允許有錯邊等缺陷。

1.5 縱縫焊接

筒體兩端合口時,在合口處點焊(1 處/m),每處焊縫長度≥ 50 mm,點焊完成后對合口處進行焊接,焊縫余高≤2mm。筒體焊接采用在筒體自動焊接中心或在專用自動焊接胎架上進行,筒體內外側均采用自動埋弧焊進行焊接。

1.6 筒體復圓

筒體縱縫焊接完成 24 h 后,再將筒體置于卷板機上反復進行滾壓,消除剩余直邊,并利用弧形樣板靠模檢查筒體圓度。樣板靠模采用計算機放樣、全自動數控切割機下料,保證靠模的精度。筒體復圓及樣板靠模示意圖見圖7。

圖7 筒體復圓及樣板靠模示意圖

2 效 果

(1)大截面相貫鋼圓管制作工藝,采用 Creo 三維軟件進行全真建模,對相貫口進行展開放樣,導出平面 CAD 圖紙,保證了放樣精度。

(2)大截面相貫鋼圓管制作工藝,對筒體的展開二維圖形進行預加 10 mm 余量,用于制造誤差及焊接收縮后的調整及補償,將二維圖形導入到 Sinocam 中進行編程處理,設置切割順序及速度、切割補償值,精確進行下料,從源頭保證了筒體的圓度及直徑。

(3)大截面相貫鋼圓管制作工藝,采用改良的三輥卷制工藝,不需要預加剩余直邊及預彎處理,節約材料,提高了施工效率。

(4)大截面相貫鋼圓管制作工藝,將部分車間作業搬至辦公室,在電腦上高精度完成,使得施工更加規范化、標準化、精細化,減少了施工工序,提高了施工效率及質量。

(5)大截面相貫鋼圓管制作工藝,首次將機械設計軟件Creo 運用到鋼結構制造領域,并經實踐檢驗,具有很好的效益與可操作性,為后續鋼結構制造提供了解決難題的方法與思路。

3 結 語

綜上可知,大截面相貫鋼圓管制作工藝,是將機械設計軟件 Creo 運用到鋼結構制造領域,將理論與實際統一,軟件與施工結合,從源頭節約材料,控制精度,減少施工工序,保證了施工的效率及質量,已成功應用到杭州來福士廣場項目、廣州國際金融城等項目。技術安全可靠,經濟合理,可廣泛應用推廣。本工藝也為后續更復雜的構件制作提供了解決思路與方法。