板式制動器松閘扳手扁管成形工藝的仿真分析

張豫寧 李健 苗明達

摘要:為了對圓管在不同模具進給速度下的壓扁成形情況進行總結和預測,基ABAQUS有限元軟件對板式制動器松閘扳手扁管成形過程進行數值模擬,通過將仿真結果與實驗結果進行對比,驗證了有限元模型的正確性,以此為基礎,分析了不同模具進給速度以及采用低熔點合金芯軸對扁管成形效果的影響.研究結果表明:模具進給速度越大,管件中間直線部分向內凹陷的程度越大;添加低熔點合金芯軸后,可以減小圓管壓扁成形后的截面畸變.通過分析得到了扁管成形的變形規律,為合理設計扁管成形工藝提供了有益的參考。

關鍵詞:松閘扳手;扁管;ABAQUS;數值模擬;芯軸

0引言

當停電或電梯出現故障時,乘客會困在轎廂中,若轎廂沒停留在平層位置,則無法打開轎廂門救出被困乘客,因此需要對曳引機上的制動器進行手動松閘,并利用盤車裝置轉動曳引輪將電梯運行至平層位置,放出乘客,制動器手動松閘扳手由六方扳手和套管組成,目前制動器手動松閘扳手通常采用先將套管壓扁,后與六方扳手焊接的工藝方法,因此,套管壓扁成形的合理性將直接影響到后續六方扳手與扁管焊接的質量以及零部件的整體質量.由于扁管成形工藝較復雜,單獨采用實驗或理論方法無法準確高效的解決實際問題,隨著有限元技術的發展,數值模擬方法已廣泛用于扁管成形的研究:Zhang等利用仿真及理論方法研究了圓鋼管連續校直過程截面的最大扁化量及壁厚變化規律,并對理論計算結果進行了實驗驗證,田夢蕓等對圓管壓扁成形過程進行了仿真分析,分析、預測了起皺和破裂等缺陷,并運用數值模擬方法研究了芯軸對管件截面畸變的影響.Nasr等將銅圓管壓扁為不同截面尺寸的扁管,并借助實驗及理論方法研究了扁管的傳熱及壓降特性,研究結果表明:扁管截面高度越小,傳熱系數及壓降越大.Abbas等利用實驗及理論方法研究了圓管在特定模具內扁化成形過程,探討了圓管壁厚、直徑大小等參數對成形性能的影響,并通過理論計算進行了驗證。

影響管件壓扁成形效果的因素有:模具與管材間的摩擦系數、壓扁過程中管件的加熱溫度、管件材料是否進行熱處理等,國內外學者對上述影響成形的因素已經進行了廣泛地研究.劉芷麗等采用仿真分析方法,研究了圓管壓扁過程中截面扁化的原因,探討了摩擦系數對扁管成形效果的影響,研究結果表明:模具與管材間摩擦系數對管件截面畸變的影響不顯著.Li等運用數值模擬及實驗方法研究了內部含溝槽的圓管壓扁過程,探討了不同加熱溫度對扁管成形效果的影響,研究結果表明:管件加熱溫度為130℃時,扁管截面未出現塌陷現象.鄧大祥將硬態紫銅圓管進行退火處理,退火后變成軟態,并利用實驗方法研究了內部含微溝槽的圓管壓扁過程,實驗結果表明:硬態溝槽管壓扁過程中截面出現中間“一次塌陷”、“二次塌陷”等截面畸變,軟態溝槽管壓扁變形較為均勻,無中間折痕和“二次塌陷”出現

雖然國內外學者利用數值模擬方法對管件壓扁成形工藝進行了廣泛研究,但是,針對制動器松閘扳手扁管成形工藝,探討不同模具進給速度及采用低熔點合金芯軸對管件成形效果影響的研究成果相對較少,并且由于管件壓扁變形規律的經驗和試驗數據的積累相對較少,給扁管成形的工藝設計帶來一定的困難。

本文根據某板式制動器松閘扳手扁管成形的工藝要求,扁管成形后的關鍵尺寸包括理論長軸尺寸35mm以及理論短軸尺寸18mm,松閘扳手組件及套管壓扁最終尺寸如圖1所示,由于扁管成形工藝的質量對后續六方扳手與扁管焊接的質量有直接影響,因此對管件的壓扁成形工藝進行研究顯得尤為重要.

套管的壓扁成形工藝采用下模固定,上模向下連續加載的方法,其模具結構如圖2所示,壓扁時管件通過擋板定位,并置于下模中心位置,借助YA32-100系列四柱萬能液壓機進行管件壓扁實驗,將液壓機的滑塊以設定的工作速度豎直向下勻速運動,固定安裝于上橫梁的模具直接作用在管件上,使管件壓扁成形。

為了進行不同模具進給速度及采用芯軸的扁管成形過程的數值模擬,需要先驗證簡單管件壓扁成形建模的正確性與數值計算的準確性,為此,本文通過數值模擬方法對壓扁成形管件的壁厚分布、截面扁化情況以及截面尺寸進行研究。

為了對圓管在不同模具進給速度下的成形情況及變形規律進行總結和預測,并分析添加芯軸管件的塑性變形特征,本文借助ABAQUS有限元軟件,首先建立板式制動器松閘扳手扁管成形所需的有限元模型,隨后,對壓扁成形過程進行仿真分析,通過對比仿真結果與實驗結果,驗證了仿真分析模型的正確性,以此為基礎,基于有限元軟件,探討了不同模具進給速度對管件截面畸變的影響,最后,對采用低熔點合金芯軸壓扁成形管件的成形效果及截面畸變情況進行研究。

扁管成形工藝是松閘扳手組件制造的核心工藝,直接關系到后續六方扳手與扁管焊接的質量,因此,通過數值模擬方法進行管件壓扁成形機理的研究,不僅能降低管件壓扁成形工藝的開發成本及試驗費用,而且對提高管件的成形性能,合理設計管件壓扁成形工藝有著重要的現實意義。

1扁管成形工藝的數值模擬

1.1有限元模型建立

根據實驗中所用管件,仿真分析時采用3.5mm壁厚,28 mm外徑的圓管,管件初始長度為515 mm,管件材料為Q235鋼,其力學參數為:屈服極限——235 MPa,強度極限——375 MPa,彈性模量——210 GPa,泊松比——0.3,材料密度——7.85 g/cm3.上模及下模設為剛體,利用接觸對算法進行接觸模擬:選擇與管件接觸的模具端面為主面,管件外表面為從面,各個接觸面的相對滑動為有限滑移,接觸屬性定義為接觸面之間的切向作用,選擇罰函數摩擦模型作為模型摩擦的定義,模具與管件間的摩擦系數設為0.25.整體裝配模型如圖3所示,各零件均采用六面體單元劃分,模型的網格單元總數為22 890個,在ABAQUS軟件的材料設置中,需要定義塑性變形材料的真實應力與真實應變的關系.Q235鋼材料的塑性應力應變關系參照田芳測得的真實應力與真實應變試驗數據。

1.2成形效果分析

采用將扁管成形效果及壁厚分布數據與實驗結果進行對比的方法,來驗證有限元模型的正確性.首先將扁管成形的成形效果與實驗結果進行對比,如圖4所示,將管件變形區域沿圖1中A-A面剖切開,從圖中可以看出,仿真分析結果與實驗結果較吻合。

由于進行數值模擬時,管件壁厚較薄處在變形與未變形圓弧過渡區域,且未變形區域壁厚沒有變化,因此,對扁管進行壁厚分析時,只需要對管件變形區域的橫截面進行測量即可.在軸向方向:利用電火花線切割機將扁管沿圖1中A-A面切割,在徑向方向,在管件變形與未變形連接的位置沿徑向切割.測量管件壁厚數據時,在軸向方向,從左到右,在壓扁變形區域,每間隔44 mm采集一點,采集4點;在變形與未變形圓弧過渡區域,采集3點,壓扁成形管件的剖切圖如圖5所示。

為了更加直觀地將仿真結果與實驗結果進行對比,將扁管沿A-A對稱面軸向壁厚的仿真數據與實驗數據進行對比,結果如表1所示.從表中可以看出,仿真模擬結果與實驗測試結果十分吻合,誤差都控制在5%以內,通過對比管件壓扁的成形質量與變形尺寸,驗證了數值模擬的正確性。

2模具進給速度對扁管成形質量影響

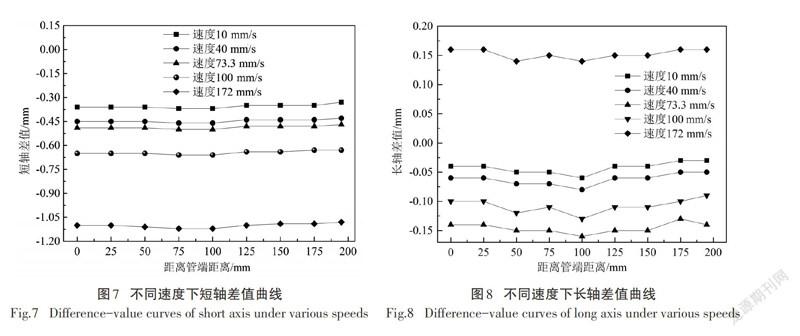

為了研究不同模具進給速度對扁管成形質量的影響,為合理設計管件壓扁成形工藝提供有益參考,需要對不同進給速度下管件壓扁過程進行數值模擬.圖6為不同模具進給速度下扁管的成形效果,從圖6可以明顯看出,模具進給速度越大,管件中間直線部分向內凹陷的程度越大,當p>100mm/s時,管件中間直線部分向內凹陷較嚴重,截面發生畸變,這是由于在壓扁成形中,管件中間直線部分由圓形變為直線形,外壁受周向壓應力,內壁受周向拉應力,而圓弧部分曲率逐漸變小,其外壁受周向拉應力,內壁受周向壓應力,管件內外壁金屬受力不均勻,導致截面發生畸變,這與劉芷麗等的實驗結果分析一致,因此,過大的模具進給速度對管件中間直線部分向內凹陷程度有一定的影響.當10為了進一步研究模具進給速度的變化對管件壓扁成形性能的影響,需要了解管件截面扁化畸變的情況,測量不同模具進給速度下變形管件長軸以及短軸尺寸,并與理論長軸及短軸尺寸進行對比,計算出差值,若測量的短軸和長軸尺寸比理論短軸及長軸尺寸小,則差值為負,若測量的短軸和長軸尺寸比理論短軸及長軸尺寸大,差值為正數.其中,理論長軸尺寸為35mm,理論短軸尺寸為18mm,繪制的短軸差值曲線如圖7所示,從圖中可以看出,隨著模具進給速度的增大,短軸差值也隨之增大,當進給速度172mm/s時,短軸差值最大,達到了1.08mm,即最小短軸尺寸為16.92mm,管件截面畸變較嚴重。

圖8為不同模具進給速度下的長軸差值曲線,從圖中可以看出,長軸差值整體相差不大,當進給速度p<172mm/s時,長軸差值較小,當進給速度p=172mm/s時,長軸差值突然變大,這是因為當進給速度p<172 mm/s時,由于長軸尺寸均比理論長軸尺寸要小,因此差值為負,當進給速度p=172 mm/s時,長軸尺寸比理論長軸尺寸大,因此差值為正,而且當進給速度p=172 mm/s時,管件中間直線部分向內凹陷較嚴重,截面發生畸變,由于截面塌陷現象最嚴重,因此短軸尺寸最小,而長軸尺寸最大,因此會出現長軸差值在速度為172 mm/s時突然變大的現象,當進給速度p=172 mm/s時,長軸差值最大,為0.16mm,即最大長軸尺寸為35.16mm。

模具進給速度越小,越有利于減小金屬變形的強度,管件的表面質量也越好,但是速度過小不利于松閘扳手套管的批量生產,因此,只有綜合考慮這兩方面的因素,才能選擇合理的進給參數,從管件成形效果及截面尺寸分析的結果看,當進給速度在10~73.3 mm/s的范圍時,管件已經能達到較好的壓扁效果。

3采用芯軸后扁管成形的數值模擬

3.1有限元模型建立

為了防止扁管成形過程中,管件截面產生塌陷、畸變的現象,采用低熔點合金芯軸來支撐易于塌陷的管件.由于低熔點合金是連續變形體,具有熔點低,易于裝填和取出等優點,所以是理想的芯軸材料。

在眾多低熔點合金中,巴氏合金是應用最為廣泛的材料,由于其顯著的減摩特性,因而被大量應用于鋼鐵、冶金、航空航天等領域主軸的軸瓦、軸承或軸套中。

為了研究采用低熔點合金芯軸對管件壓扁成形質量的影響,需要對添加芯軸后管件壓扁過程進行數值模擬.管件和模具的尺寸大小、材料數據等前處理設置與不添加芯軸時扁管成形的模擬相同,添加的芯軸直徑為19 mm,長度為500mm,整體裝配模型如圖9所示,管件與芯軸的接觸設置為:由于管件和芯軸劃分的網格密度接近,因此選擇材料剛度較大的管件的內表面為主面,而芯軸外表面為從面.模型均采用六面體單元劃分,模型的網格單元總數為34 422個,巴氏合金材料的塑性應力應變關系參照李淑君測得的真實應力與真實應變關系曲線。

3.2成形效果分析

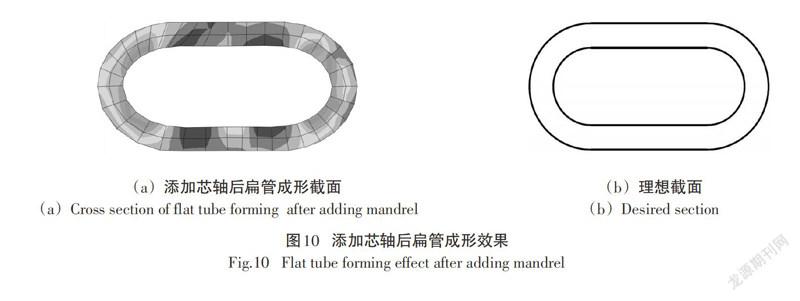

為了了解添加低熔點合金芯軸后,成形管件截面的畸變情況,將管件壓扁后的成形截面與理想截面進行對比,如圖10所示,從圖中可以看出,管件中間直線部分沒有出現嚴重的凹陷,管件壓扁后截面形狀與理想截面形狀較吻合。

為了進一步研究添加低熔點合金芯軸后扁管成形的性能,并了解管件截面畸變的情況,測量變形管件長軸及短軸尺寸,并與理論長軸及短軸尺寸進行對比,計算出差值,繪制的短軸差值曲線如圖11所示,從圖中可以看出,短軸差值較小,變形管件的短軸尺寸接近于理論短軸尺寸,管件截面未發生嚴重畸變.

圖12為添加芯軸管件長軸差值曲線,從圖中可以看出,長軸差值都較小,變形管件的長軸尺寸接近于理論長軸尺寸,管件截面未出現嚴重的扁化。

3.3添加鋁合金芯軸對扁管成形效果影響

為了研究采用不同種類芯軸對扁管成形效果的影響,對添加1060鋁合金芯軸后管件壓扁過程進行數值模擬.管件、芯軸和模具的尺寸大小、接觸定義等前處理設置與添加低熔點合金芯軸時扁管成形的模擬相同,1060鋁的各項力學參數參考王快社等測得的材料屬性,其彈性模量為69.37 GPa,密度為2.77 g/cm,泊松比為0.33.1060鋁材料的塑性應力應變關系參照Fang等測得的真實應力與真實應變關系曲線。

圖13為不同種類芯軸下扁管的成形效果,從圖中可以看出,管件的壓扁成形效果差別不大,管件中間直線部分沒有出現嚴重的凹陷,管件壓扁后截面形狀與理想截面形狀較吻合。

為了更加直觀地將添加鋁合金芯軸扁管成形結果與添加低熔點合金芯軸扁管成形結果進行對比,測量扁管的截面尺寸,結果如表2所示,從表中可以看出,截面尺寸數據十分接近,成形效果差別不大。

上述結果表明:采用相同尺寸不同材料的剛性芯軸,扁管成形效果差別不大.在管件壓扁過程中,采用剛性芯軸來支撐管件,可以防止管件截面產生塌陷、畸變的現象,這與田夢蕓等的結論一致.由于低熔點合金是連續變形體,具有熔點低、易于裝填和取出等優點,所以是理想的芯軸材料。

4結論

1)基于ABAQUS有限元軟件,建立板式制動器松閘扳手扁管成形的有限元模型,通過對比仿真分析數據與實驗數據,驗證了有限元模型的正確性。

2)利用有限元方法探討了不同模具進給速度對扁管成形效果的影響,達到了對金屬的塑性變形情況進行預測的目的,對提高管件的成形性能,合理設計扁管成形工藝提供了有益的參考。

3)模具進給速度越大,管件中間直線部分向內凹陷的程度越大,當p>100 mm/s時,管件中間直線部分向內凹陷較嚴重,截面發生畸變,當10