碳化硅零件的激光選區(qū)燒結及反應燒結工藝

付旻慧 劉 凱 劉 潔 譚沅良

1.華中科技大學材料成形及模具技術國家重點實驗室,武漢,430074

2.武漢理工大學材料科學與工程學院,武漢,430070

0 引言

激光選區(qū)燒結(selective laser sintering,SLS)技術的原理是粉末通過預熱系統(tǒng)進行預熱,激光束經(jīng)過振鏡體系的動態(tài)匯聚形成激光光斑,然后依據(jù)計算機指令在其工作區(qū)的表面開始掃描,使得其掃描面積內(nèi)的材料經(jīng)過熔化后粘連在一塊,逐層堆積直到成形出整個零件。該工藝的優(yōu)勢在于可滿足復雜零部件的先進制造需求,不過對于陶瓷的SLS成形目前還在研究過程中,尤其是激光燒結陶瓷材料是研究的難點和重點,目前的結構材料成形還存在材料結構剛性不強、黏接劑含量較高和成形精度較低等一系列問題[1]。

碳化硅(SiC)陶瓷具有優(yōu)良的耐高溫性能、較高的強度和硬度等優(yōu)點,在宇宙空間領域、材料、航空航天、能源、化工等行業(yè)備受關注[2-4]。目前,我國對SiC陶瓷SLS成形工藝進行了深入研究。劉秀梅等[5]利用熱包覆的途徑形成了不一樣尺寸的SiC材料,同時通過SLS工藝合成了SiC陶瓷材料,分析得出預制體的翹曲量根據(jù)陶瓷顆粒大小的變化而變化,其表面粗糙程度以及尺寸大小都會因為顆粒大小的變化而改變的結論。FRIEDEL[6]基于體積比為1/2的SiC和有機聚合物相互交互的材料來研究SLS成形工藝,發(fā)現(xiàn)其形成的SLS零件體積比在38%~60%之間。不過,仍然還存在著黏接劑的用量較大且燒結部件結構強度不足的情況。

為了解決以上問題,本研究以SiC粉末、酚醛樹脂和六亞甲基四胺(烏洛托品)為復合粉末材料,通過SLS成形SiC陶瓷試樣,研究SLS工藝參數(shù)對該復合粉末的影響規(guī)律,并進行優(yōu)化設計。本文研究重點為提出反應燒結后處理工藝,提高SiC陶瓷SLS坯體的密度和強度,得到高以性能的SiC陶瓷異形件。

1 實驗

1.1 實驗流程

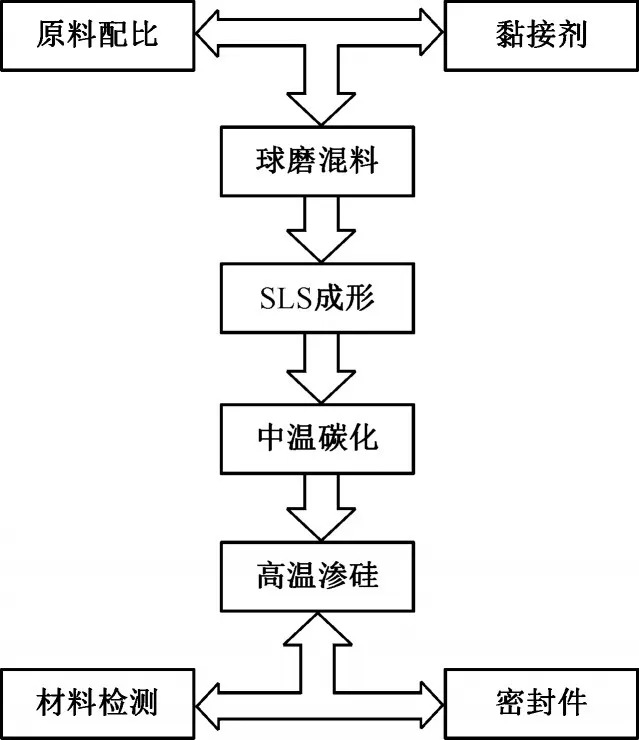

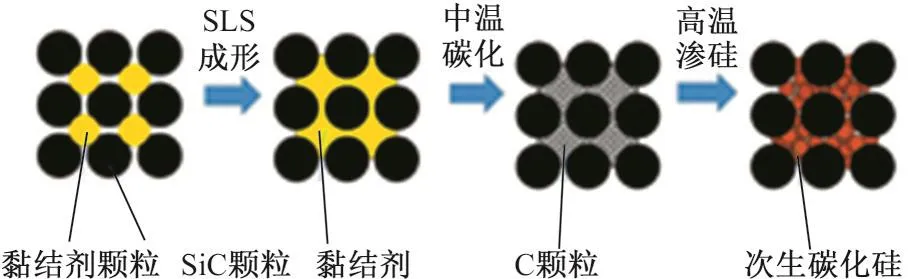

SiC陶瓷粉末的SLS及反應燒結復合工藝流程如圖1所示,工藝原理如圖2所示。這項工藝的主要難點在于利用SLS快速成形SiC粉體,結合反應燒結完成組織致密化。

圖1 碳化硅粉末SLS及反應燒結復合工藝路線示意圖Fig.1 The flow chart of SLSand reaction bonded ceramic powder manufacturing process

圖2 SLS及反應燒結制造陶瓷件工藝原理圖Fig.2 The schematic diagram of SLSand reaction bonded ceramic parts manufacturing process

1.2 實驗材料

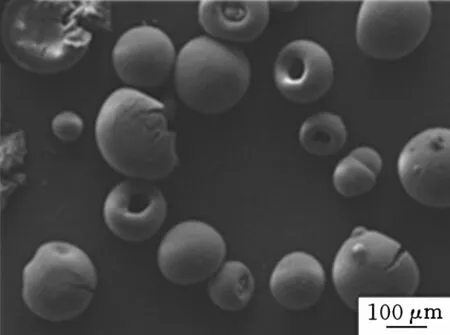

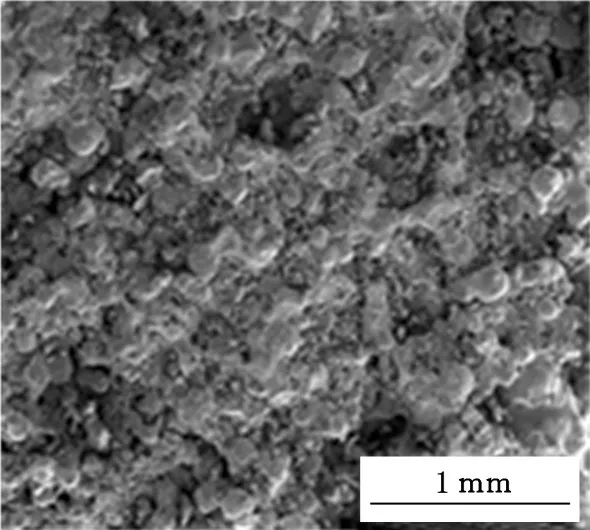

實驗過程中采用的SiC材料主要通過寧波伏爾肯機械密封件制造有限公司采購,其平均粒徑為148μm,SiC粉末色澤深灰,碳化硅粉末的SEM(scanning electron microscope)形貌如圖3所示。通過機械混合法將碳化硅粉末、黏接劑熱塑性酚醛樹脂(49.2μm,工業(yè)級)和固化劑烏洛托品在球磨機上以135 r/min的轉速球磨12 h,獲得所需的酚醛樹脂 烏洛托品-SiC復合粉體。

圖3 碳化硅粉末SEM形貌Fig.3 SEM micrograph of silicon carbide powder

1.3 SLS成形

SiC素坯試樣的SLS成形在華中科技大學自行設計制造的HK500型快速成形機上完成。為了進一步提高試樣的密度和強度,采取正交試驗的方法設計了3因素3水平試驗,分析了SLS的工藝參數(shù)與SiC陶瓷材料的密度以及強度的關系,實驗的樣品大小為31 mm×6.9 mm×6.9 mm,然后通過3×3的正交表構建了9組數(shù)據(jù),單個數(shù)據(jù)有五個樣品。

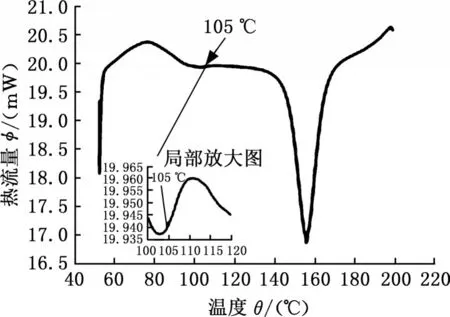

如圖4所示,酚醛樹脂的熱晶體轉換點在105℃。SLS工藝的預熱溫度通常來說要比其利用的材料的晶體轉變溫度低20℃左右,在這個溫度環(huán)境下,黏結劑因為加熱而具有一定的流動性,能夠大大增強其黏結效果[7],所以,酚醛樹脂-SiC粉末需要的預熱溫度設為85℃。

圖4 酚醛樹脂的DSC(differential scanning calorimeter)分析Fig.4 DSC curve of Phenolic resin

1.4 中溫碳化

由于激光選區(qū)燒結僅僅是利用高溫熔化酚醛樹脂黏結劑,繼而凝固并粘結SiC粉末的過程,因此燒結成形后,素坯中存在著一定量的孔洞,強度不高,表面粉末極易脫落。在這種情況下,需要在中溫碳化前對試樣固化處理。將SLS獲得的素坯零件置于真空干燥箱中,以2℃/min的速率升溫至170℃并保溫20 min,待其冷卻至室溫后取出。

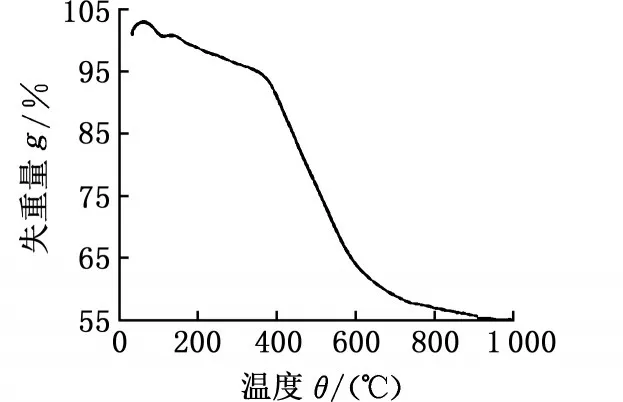

根據(jù)德國耐馳儀器有限公司的一份研究報告,已固化的酚醛樹脂在300~650℃大量分解,失重30.74%,期間由于聚合物的裂解而釋放出酚醛、2,4二甲苯酚、甲烷等氣體物質,在650~850℃左右失重量達10.96%,此時因為聚合物鏈斷裂而產(chǎn)生二氧化碳氣體。通過利用同步熱分析儀對酚醛樹脂的黏結劑粉末開展熱重(thermal gravity,TG)研究分析能夠發(fā)現(xiàn)黏結劑粉末因為加熱而分解的狀況。稱取物品10 mg,設置升溫速度為10℃/min,最終使得其溫度達到1 000℃,在這個過程中黏結劑物質因為有氬氣的保護作用而開始分解。圖5為黏結劑酚醛樹脂2123的熱重曲線。

圖5 酚醛樹脂的熱重分析Fig.5 The thermal gravity curve of the main binder Phenolic resin

由圖5可知,在400℃之前酚醛樹脂的分解速度較慢,而在溫度為400~600℃時其分解迅速,其中在450℃時的分解速率達到最大,脫脂后,酚醛樹脂的分解速率更慢,至900℃酚醛樹脂已基本沒有剩余。由圖5的TG曲線可知,所選黏結劑材料酚醛樹脂2123在900℃以后殘留物很少,適合作為SLS黏結劑使用。

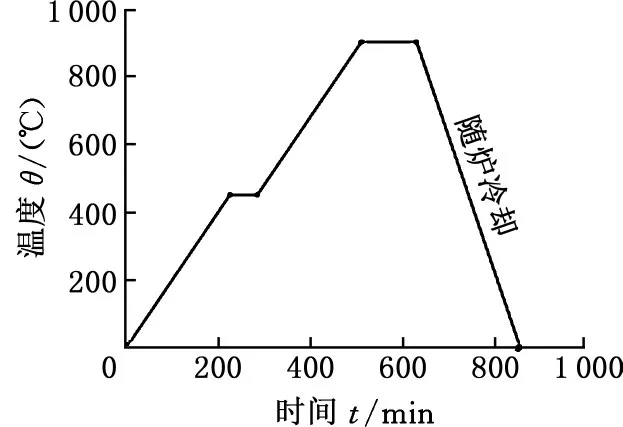

通過黏結劑的TG圖像能夠得出更加科學的中溫碳化途徑,能夠讓碳化階段的高分子分解出現(xiàn)的氣體冒出更加迅速,樣品的脫脂階段碳化就通過氬氣的保護在其中溫管式燒結爐中開展:第一步就是讓其從常溫升高到450℃,此過程溫升速率在2℃/min,溫度保留時間為1 h;第二步就是溫度從450℃變化到900℃,升溫速率為2℃/min,溫度保留時間為2 h;如果中溫碳化條件構成,就可以慢慢地開始降溫,降溫速率為4℃/min。樣品中溫碳化過程中各個條件的溫度變化如圖6所示。

圖6 中溫碳化工藝曲線圖Fig.6 The gragh of medium temperature carbonization process

1.5 高溫滲硅

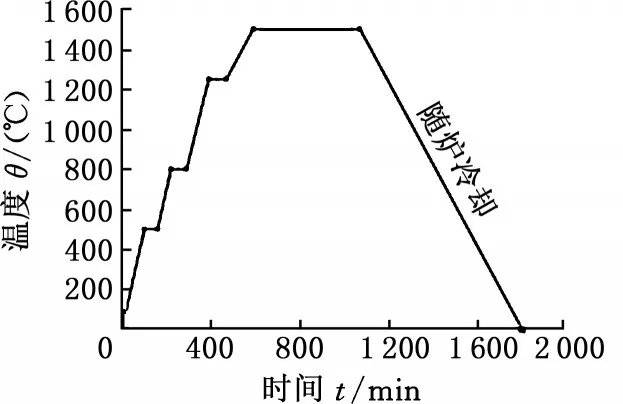

中溫碳化后,隨著酚醛樹脂熱解,試樣內(nèi)部留下許多孔隙,為了防止試樣發(fā)生潰散,在碳化完成后對脫脂后的試樣進行高溫滲硅。由于試樣表面具有較多孔洞,故需在滲硅前將經(jīng)過碳化后的試樣表面涂敷一層氮化硼溶液,以防止硅聚集在試樣表面造成結硅現(xiàn)象。然后將試樣放入滲硅爐中進行高溫滲硅處理,在高溫滲硅工藝中,需要對工藝過程進行嚴格控制,故制定了高溫滲硅工藝曲線(圖7)。在真空度為0.01 MPa條件下,以5℃/min的速率從室溫升至500℃并保溫1 h,以5℃/min的速率從500℃升至 800℃并保溫70 min,再以 5℃/min的速率從800℃升至1 250℃保溫80 min,最后以 5℃/min的速率從1 250℃升至1 500℃保溫8 h,然后隨爐冷卻至室溫。在高溫下排出熔融硅液后,試樣在爐內(nèi)緩慢冷卻至室溫。由于此過程試樣不可能完全排除硅液,會有一部分硅殘留在試樣表面,因此需要對試樣進行除硅處理,即將試樣置于400℃的強堿(氫氧化鈉)溶液中反應去除表面多余的硅。

圖7 高溫滲硅工藝曲線圖Fig.7 The gragh of high temperature siliconizing process

1.6 測試

測量反應燒結碳化硅的密度一般采用阿基米德排水法,測量素坯密度采用常用的測密度方法:通過電子游標卡尺測量尺寸,機械天平測量空氣中的試樣質量獲得密度。彎曲強度是利用電子萬能材料試驗機(Zwick)測量一定寬度跨距下,試樣中心受力時的彎曲強度曲線,并在曲線的峰值取得三點抗彎強度值。微觀圖像利用場發(fā)射掃描電子顯微鏡(JSM-7600F),觀察零件斷口的形貌,并對部分區(qū)域做EDS能譜測試。熱重分析和差熱分析在熱重/差熱同步分析儀(STA449F3)上完成測試。

2 結果與討論

2.1 激光選區(qū)燒結

如圖8所示,碳化硅粉末經(jīng)過SLS工藝后成形密度較小。

圖8 SLS試樣斷口形貌Fig.8 SLSsample fracture morphology

SLS成形時若單層層厚過小則成形效率低且成形時層間移動明顯,若單層層厚過大則成形時層間會黏結不牢甚至未黏結,因此,根據(jù)SiC粉體的平均粒徑,并通過實驗,將SLS的單層層厚設定在0.15 mm較為合適。

SLS成形時,激光能量密度的表達式如下[8]:

式中,q為能量密度,J/mm2;P為激光能量,W;H為掃描間距,mm;v為掃描速率,mm/s。

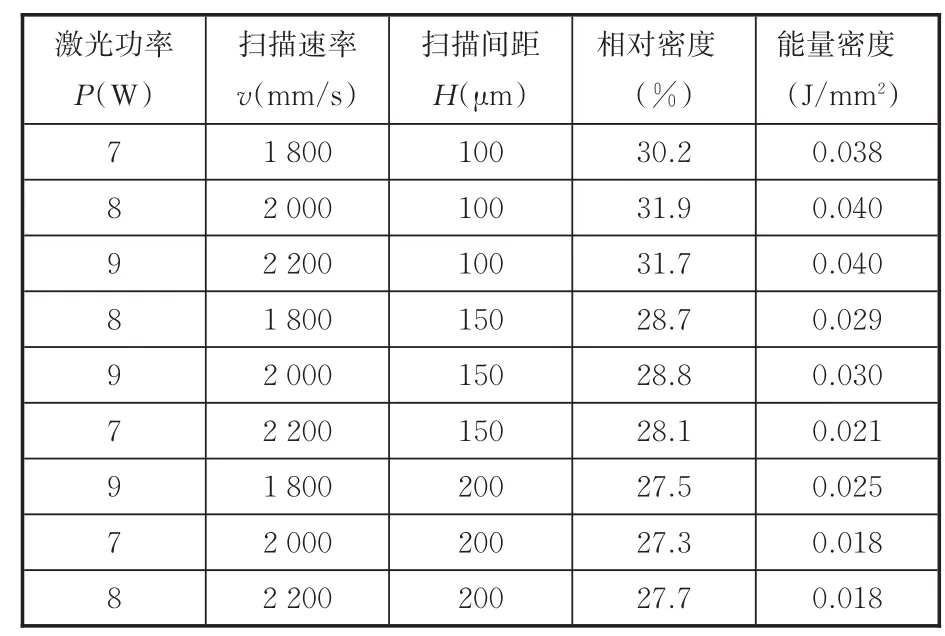

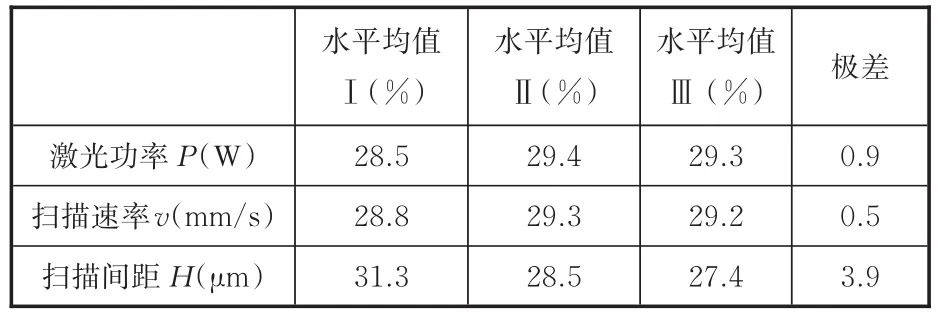

激光效率、掃描速率以及掃描間距對激光能量密度有關鍵的影響,同時激光能量密度也關系著SLS實驗結果[9],所以為使得這幾個因素更加合理化,同時加強實驗材料的密度和強度,研究進行了3因素3水平的正交試驗,結果如表1所示。

表1 SLS成形碳化硅試樣正交試驗結果Tab.1 Orthogonal experimental results of the SLSof composite powder

通過表1能夠得出:激光能量密度為0.04 J/mm2時SLS工藝形成的SiC陶瓷材料的密度最大,達到31.9%,較大的材料密度能夠大大促進之后步驟中相對密度的提升,最終得到高密度SiC材料。

依照極差法研究得出如表2所示的結果。表2中的水平I~Ⅲ的數(shù)值體現(xiàn)出了SLS形成材料的相對密度的均值,這個數(shù)值變大,就證明了相對密度在這種條件下越大,而且均值的極差也體現(xiàn)出了這種狀況對密度變化的影響大小。根據(jù)表2得到的極差結果能夠看出:激光功率為8.0 W、掃描速率為2 000 mm/s、掃描間距為0.1 mm時的相對密度是最大的,激光功率以及掃描間距對密度有較大的關系,不過掃描速率在密度變化上的影響不是很突出。綜上所述,3個要素中對相對密度的作用大小分別為掃描間距、激光功率、掃描速率。深入研究其結論就能發(fā)現(xiàn),掃描間距改變0.05 mm對SLS成形SiC材料的相對密度變化要大于激光功率改變1 W的變化,且兩種因素的影響都要大于掃描速率改變200 mm/s的影響。

表2 各水平下的密度平均值及極差Tab.2 Average density and range of alumina parts at each level

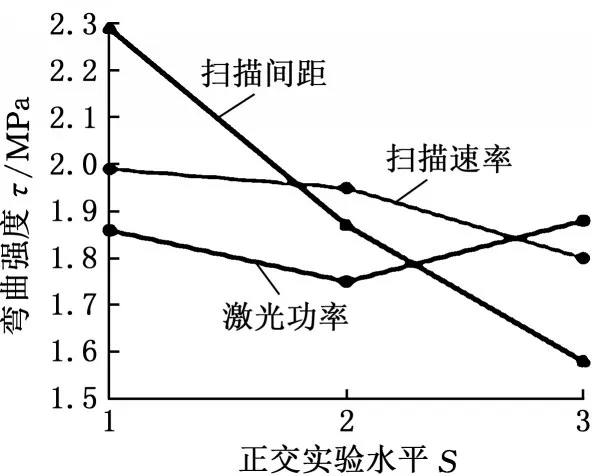

通過以上結論得出,材料的強度因為激光功率的改變而出現(xiàn)變化,不過它有一個最大值,如果大于這個最大值,樹脂在材料中的比例就會因為燒結而變小,進而導致其強度降低。掃描速率與強度的關系較大,因為掃描速率變大,激光照射的能量密度變小,而SLS燒結時是逐點掃描成形的,其過程較長且樹脂揮發(fā)嚴重,掃描速率加大時其燒結時間變短,樹脂的揮發(fā)較少,能夠大大增加材料的密度。實驗證明:激光功率為8.0 W、掃描速率為2 000 mm/s、掃描間距為 100μm、單層層厚為150μm時,SLS成形效果最好。激光功率小能夠節(jié)省能量,掃描速度快加強了SLS作用效果,掃描間距小可以促進SLS成形材料的強度增大。

為了分析激光能量密度對SLS工藝成形SiC材料強度的影響效果,分析了9組SLS成形SiC材料的強度,具體的結果如圖9所示。

圖9 不同工藝下SLS碳化硅試樣的彎曲強度正交試驗結果Fig.9 Bending strength of silicon carbide parts in different levels after SLS

2.2 中溫碳化

未經(jīng)過固化處理的試樣,通過中溫碳化后掉粉嚴重,經(jīng)過固化處理后的試樣基本沒有出現(xiàn)掉粉情況。以上述的加熱保溫措施對素坯碳化后,無論固化與否,形狀都能保持完好,未出現(xiàn)開裂現(xiàn)象。這說明按照上述中溫碳化曲線可以有效避免開裂等缺陷的產(chǎn)生。

2.3 高溫滲硅

2.3.1 高溫滲硅對SiC陶瓷的性能分析

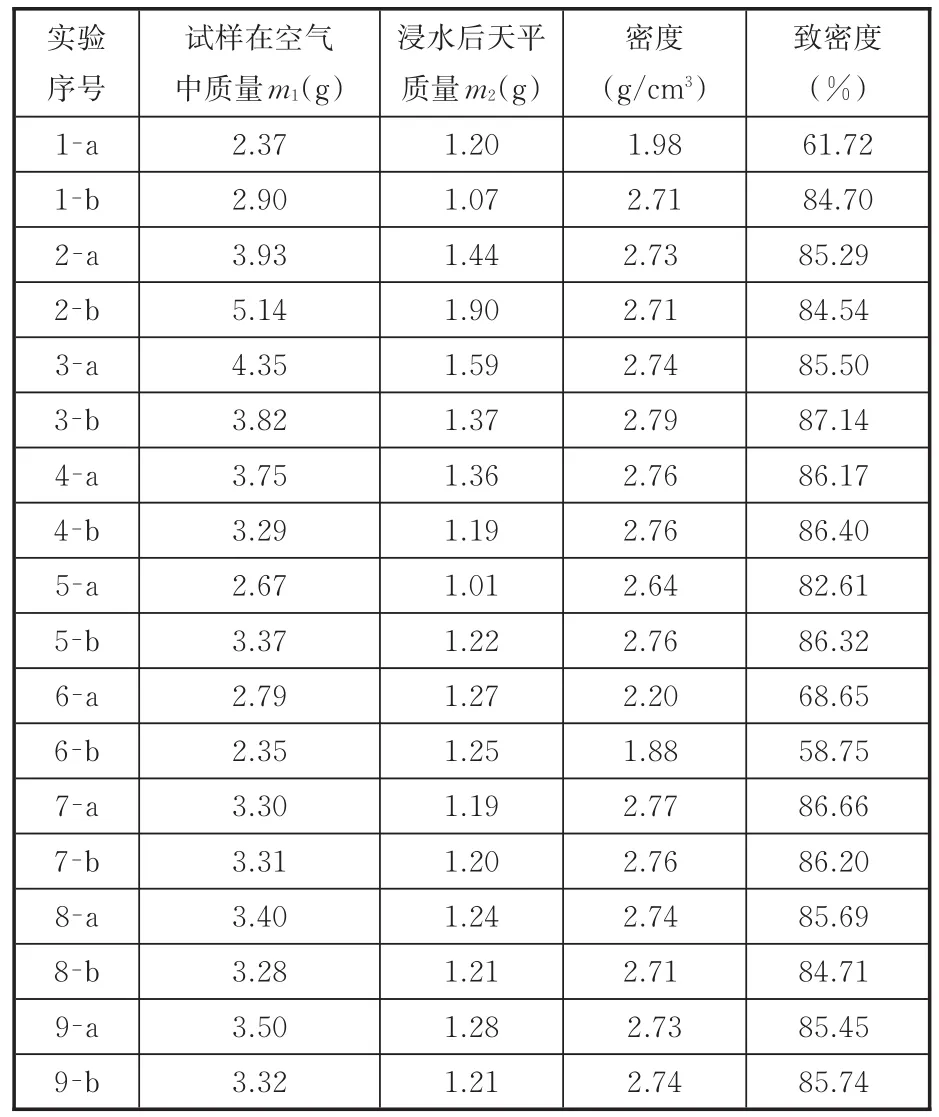

高溫滲硅之后,滲硅樣品密度相對于素坯密度有顯著提高:素坯試樣的平均密度為0.93 g/cm3,而滲硅試樣的平均密度達到2.62 g/cm3,如表3所示。

表3 高溫滲硅樣品密度Tab.3 The sample density of high temperature siliconizing

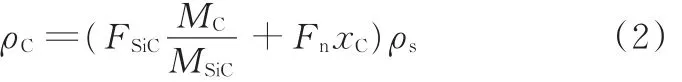

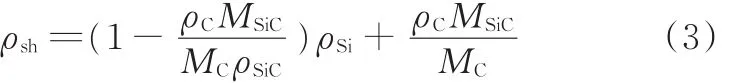

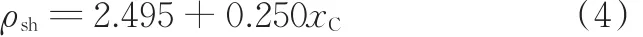

在高溫滲碳前,依據(jù)文獻[10-11]的公式,結合相關參數(shù)對高溫滲硅后密度進行預測,計算素坯碳密度的公式如下:

式中,ρc為試樣的碳密度;FSiC為碳化硅粉末在混合粉末中所占的質量分數(shù);MC和MSiC分別為碳和碳化硅的分子量;Fn為黏結劑的質量分數(shù);xC為黏結劑的殘?zhí)悸省?/p>

取素坯密度中比較穩(wěn)定的幾組數(shù)據(jù),計算其平均密度值為0.909 g/cm3,記為ρs,又由于碳化硅粉末和黏結劑分別占比70%和30%,碳化硅和碳的分子量分別為40和12,分析酚醛樹脂的TG曲線的點數(shù)據(jù)可得,經(jīng)過中溫碳化后其殘?zhí)悸始s為54.49%。

由以上數(shù)據(jù)可得ρC=0.339 g/cm3,又根據(jù)其燒結體理論密度公式

可以估測燒結體的密度。其中,ρSiC為碳化硅的密度,取3.20 g/cm3,而ρSi為硅的密度,取2.32 g/cm3。

聯(lián)立式(2),可將式(3)簡化為

經(jīng)計算最后取得ρsh的值為2.63 g/cm3,而9組試樣的平均密度為2.64 g/cm3,和理論密度值十分接近。根據(jù)滲硅后平均密度值可計算出碳化硅的平均致密度為82.5%。

1-a、6-a、6-b等試樣相對密度偏小,其斷口通過肉眼可觀察到有一定量的具有光澤的硅晶體分布,這可能是熔融硅沿著試樣的孔隙填充了缺陷部分,由于硅的密度為2.33 g/cm3,單晶硅的存在使得碳化硅的致密度偏小。此外,在滲硅過程后仍殘留了一定數(shù)量的孔隙,這些孔洞的存在也是造成相對密度不高的原因。

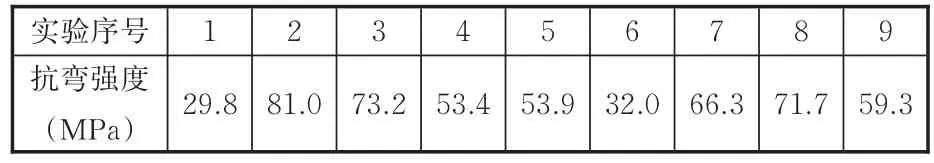

不僅僅是滲硅樣品的密度顯著提高,其抗彎強度相對于素坯樣品也顯著提高,如表4所示。根據(jù)表3和表4數(shù)據(jù)可得圖10(圖中密度值為平均值)。

表4 高溫滲硅樣品三點抗彎強度Tab.4 The sample bending strength of high temperature siliconizing

圖10 不同滲硅試樣的抗彎強度和密度圖Fig.10 Bending strength and density of line chart in different siliconizing sample

當試樣中可能存在不同組元成分(如游離硅)時,有如下計算公式[12]:

式中,σr為材料在室溫下的抗彎強度;σSiC、σSi分別為碳化硅和硅在室溫下的彎曲強度;φSiC、φSi分別為碳化硅和硅的體積分數(shù)。

這個模型可以計算碳化硅試樣中含有游離硅時試樣強度。

在本實驗中,由EDS(energy dispersive spectrdmeter)能譜儀分析出滲硅樣品除Si元素和C元素以外,仍存在Na、B、N、O、H等10種元素。這些元素來自于滲硅或除硅過程中的添加物,如B、N的作用是防止在試樣表面結硅增加除硅難度。但這些元素都無法形成和碳化硅具有相當強度的化合物,因此,碳化硅的強度仍有提高的空間。

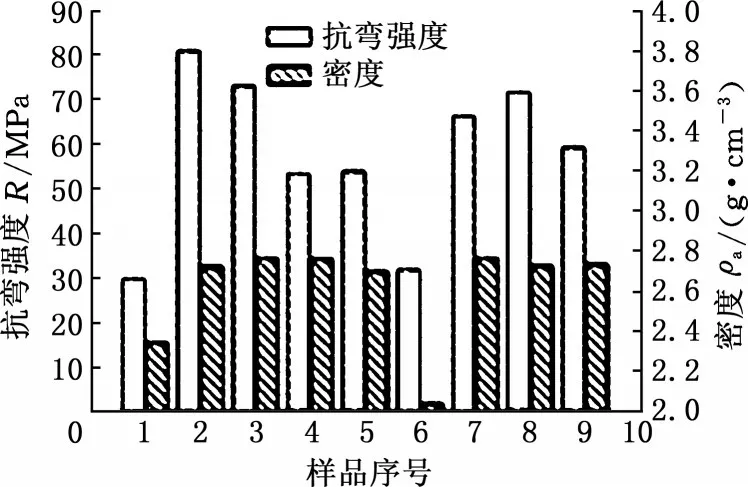

2.3.2 高溫滲硅對SiC陶瓷的物相分析

由圖11可見,高溫滲硅處理后的SiC陶瓷材料主要由α-SiC、β-SiC及 Si三相組成。其中,α-SiC為主晶相,它能保持原材料SiC粉體的結構類型。β-SiC也是SiC陶瓷樣品的一種重要晶相,它屬于低溫穩(wěn)定相,所含缺陷較α-SiC多。LIM等[13]和CHAKRABARTI等[14]等曾解釋了β-SiC形成過程:當Si熔化滲透于SiC坯體中后,C會溶解于液相Si中而逐漸飽和,最后以β-SiC的形式析出:β-SiC會依附于大的α-SiC顆粒表面或缺陷處,優(yōu)先析出長大,遵循溶解-沉淀機制。β-SiC主要起到兩個作用:一方面提高了制品中SiC的含量,使得坯體密度提高;另一方面,β-SiC將相鄰α-SiC的顆粒連接起來,使得燒結材料的強度增強。綜合而言,所形成的β-SiC改善了制品結構,有利于提高制品的綜合力學性能。此外,一定量的自由Si存在于反應燒結SiC陶瓷樣品中。通常而言,自由Si對制品的性能不利,但是,自由Si可以填充制品的空隙,有助于消除制品中的氣孔,使得制品的致密度得到一定程度的改善。

圖11 高溫滲硅下SiC陶瓷樣品的XRD圖譜Fig.11 The XRD spectrum of the SiC ceramic sample under the high temperature siliconizing

2.3.3 高溫滲硅下SiC陶瓷的斷口形貌分析

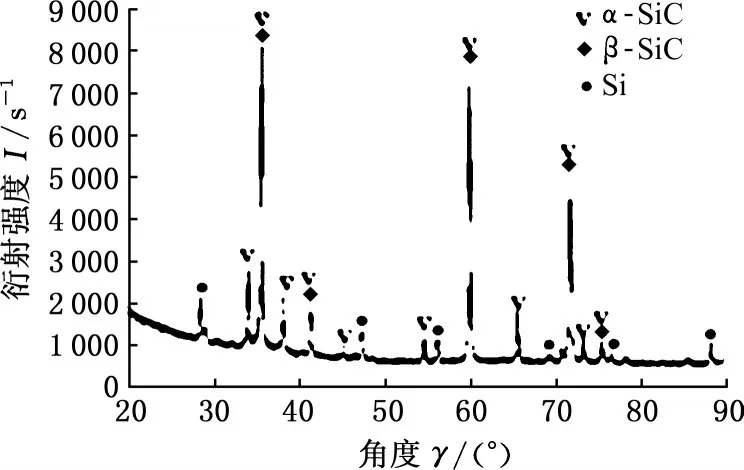

由于6-a號樣品和7-a號樣品的相對密度差異較大,故選擇6-a號樣品和7-a號樣品在場發(fā)射掃描電子顯微鏡不同倍數(shù)下進行斷口形貌分析。

圖12 6-a滲硅樣品斷口形貌Fig.12 The fracture morphology of siliconizing sample

分別在不同倍數(shù)下觀察6-a號樣品,結果如圖12所示。由圖12可見,試樣內(nèi)部依然存在數(shù)量眾多的孔洞,這說明該試樣滲硅并不徹底,即沒有產(chǎn)生足夠的次生碳化硅填補孔洞。這種情況可能是原生SiC表面存在SiO2薄層[11],在反應燒結時發(fā)生和碳的反應,生成CO或CO2氣體,在試樣內(nèi)部聚集,氣壓逐漸升高使得熔融硅液無法進入試樣內(nèi)部,造成滲硅阻塞,故6-a號樣品的相對密度僅為68.65%。

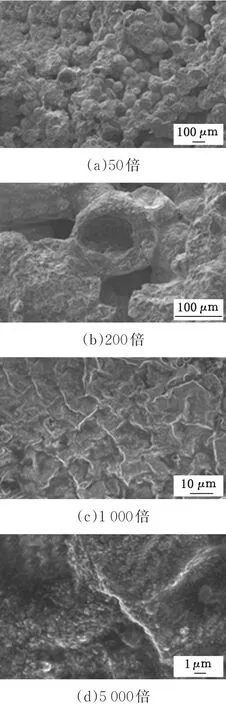

分別在不同倍數(shù)下觀察7-a號樣品,結果如圖13所示,可以看出,反應過程中燒結過后的SiC樣品缺口很完整,在高分辨率下觀察到組織排列較為均勻,硅點在整個材料中分布是比較均勻的,大小也比較一致。這是由于碳和硅的反應進行得比較徹底,生成的SiC填充了酚醛樹脂碳化后所留下來的孔洞,使得次生SiC和原生SiC結合得更為緊密,所以實驗結果的密度大大提高,其各種特性大大加強。SiC樣品在高溫下添加Si元素后,密度提高了近70%。

圖14所示是利用SLS/反應燒結工藝制造的復雜SiC陶瓷零部件。

圖13 7-a滲硅樣品斷口形貌Fig.13 The fracture morphology of siliconizing sample

圖14 SLS/反應燒結后碳化硅齒輪圖Fig.14 Silicon carbide gear manufactured by SLS/reaction sintering process

3 結論

本研究采用機械混合的方法制備了SLS成形用SiC陶瓷復合粉體,并通過正交試驗方法,對酚醛樹脂-烏洛托品-SiC粉末的SLS工藝進行了優(yōu)化,激光照射的密度是0.04 J/mm2時,SLS成形SiC坯體所形成的相對密度為31.9%;激光功率、掃描速率、掃描間距、單層厚度分別為8 W、2 000 mm/s、0.1 mm、0.15 mm時,SLS坯體的相對密度較高。根據(jù)黏接劑的TG曲線制定了相應的中溫碳化曲線,可以有效地保證碳化過程穩(wěn)定進行,并保持試樣的形狀完整,避免試樣的開裂。在1 500℃的高溫滲硅之后,對滲硅后試樣的SiC陶瓷進行了物相分析、斷口形貌分析以及性能分析,試樣最終的相對密度達到86.66%,彎曲強度達到81MPa,并利用SLS及反應燒結復合工藝成功制造了SiC陶瓷葉輪。