聚醚醚酮3D打印成形工藝的仿真和實驗研究

史長春 胡 鑌 陳定方 陳 蓉 單 斌

1.華中科技大學材料科學與工程學院,武漢,430074

2.武漢理工大學智能制造與控制研究所,武漢,430063

3.華中科技大學無錫研究院,無錫,214174

0 引言

生物制造工程是生命科學與制造科學相結合的新興學科[1],其中骨缺損修復一直是當今醫學基礎研究與臨床治療的重點[2]。與金屬、陶瓷等骨修復材料相比,聚醚醚酮(polyethoretheretherketone,PEEK)因具有突出的生物兼容性、X射線可透射性、與人體骨骼相近的彈性模量等優點[3],在醫學臨床上被認為是最具應用前景的人工骨材料之一[4-5]。人工骨的傳統制造方法包括自然體燒結法、添加造孔劑法、氣體發泡法、熱致相分離法、溶解消鑄型法和微粒過濾法等[6]。但上述各種制造方法均存在局限性,如氣體發泡法和熱致相分離法難以制造200μm以下的均勻孔隙結構,且制造過程需經過高溫、高壓環境或需使用有機溶劑(會對生物體的細胞活性造成損害)。

為了克服由制造工藝引起的人工骨缺陷,提高人工骨制造工藝的可移植性和可控性,研究人員在近些年開始嘗試采用增材制造技術加工醫用聚醚醚酮(PEEK)零件。增材制造技術(additive manufacturing,AM)又稱3D打印技術,是一種通過三維CAD建模軟件設計模型并采用材料“層層累加”的方式制造實體零件的技術[7]。相比于傳統加工方法,增材制造技術可以更加快速、高效地實現復雜結構零件的制造,縮短產品研發周期和降低成本,因而在航空、制造業、醫療等行業得到了廣泛的應用[8-9]。相較于增材制造技術中的光固化成形(stereo lithography apparatus,SLA)、選擇性激光燒結成形(selective laser sintering,SLS)、3D打印(3D printing,3DP)等技術,熔融擠出(fused deposition modeling,FDM)技術因可靠性高、性價比高等優點而成為目前PEEK成形新工藝的探索熱點[10]。WU等[11-12]和趙帝[13]對FDM 3D打印機進行改造,實現了PEEK材料的增材制造,并初步研究了工藝參數對PEEK試樣力學性能的影響。結果顯示,腔體溫度與噴頭溫度的合理匹配是有效控制模型翹曲的關鍵所在。趙峰等[14]研究了PEEK材料3D打印中FDM成形溫度對零件拉伸性能的影響,通過合理控制打印機噴嘴溫度、基板溫度和成形腔體溫度,有效增大了PEEK零件的最大拉伸強度。VAEZI等[15]研究了PEEK 3D打印技術的基本條件和力學性能,其打印的實心試樣的壓縮強度高達102.38 MPa。

PEEK熔點高,因成形過程中溫降較大、收縮量大而導致制作易翹曲變形,故為減小PEEK材料在成形過程中的收縮變形,在采用FDM工藝成形PEEK零件時,需要保證高溫成形環境和溫度均勻性。本文基于熔融沉積原理的3D打印工藝平臺,利用熱仿真模擬優化設計了適用于打印PEEK材料的高溫成形腔體,利用基于輻射對流的可伸縮腔體將溫度維持在PEEK材料玻璃化溫度附近,從而顯著減小了PEEK材料成形過程中的收縮翹曲,提高了外形尺寸精度。通過系統研究噴嘴內徑尺寸對流道內的熱分布和熔融擠出穩定性的影響,建立了PEEK打印試樣的成形質量和力學性能與材料層間結合效果和組織致密性的關系,使得PEEK材料的拉伸強度可達74.74 MPa,為PEEK材料復雜構件的加工提供了新思路。

1 實驗與仿真方法

1.1 實驗設備、材料與方法

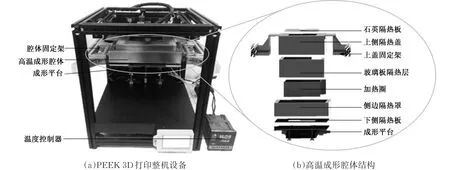

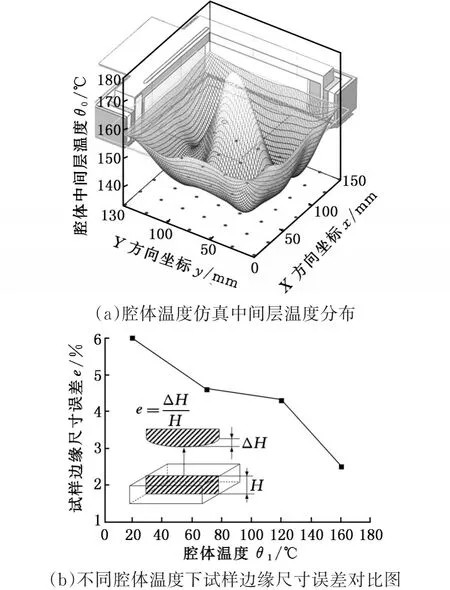

為開展PEEK材料3D打印工藝的研究,我們在自主搭建的FDM 3D打印平臺上,設計了專用于PEEK材料成形的高溫成形腔體結構,如圖1所示。圖1b高溫成形腔體結構中包括有下側隔熱板、側邊隔熱罩、玻璃棉隔熱層、石英隔熱板和下側隔熱板等隔熱結構,可將成形腔體與外界環境隔離,減少熱量的散失,保證腔體溫度的穩定。打印開始前,需首先對成形腔體進行預熱,使腔體溫度恒定在PEEK的玻璃化溫度160℃左右。打印過程中,由于打印試樣整體處于穩定的高溫環境中,且腔體側邊隔熱罩隨平臺下降,保證腔體一直接近于封閉環境,因此可以有效保證腔體內溫度的均勻性。打印結束后,加熱圈停止工作,成形腔體溫度逐漸下降,試樣整體隨溫度下降而協同收縮,從而達到避免或減小模型翹曲變形的目的。

圖1 基于FDM工藝的PEEK 3D打印設備Fig.1 The PEEK 3D printing equipment based on FDM technology

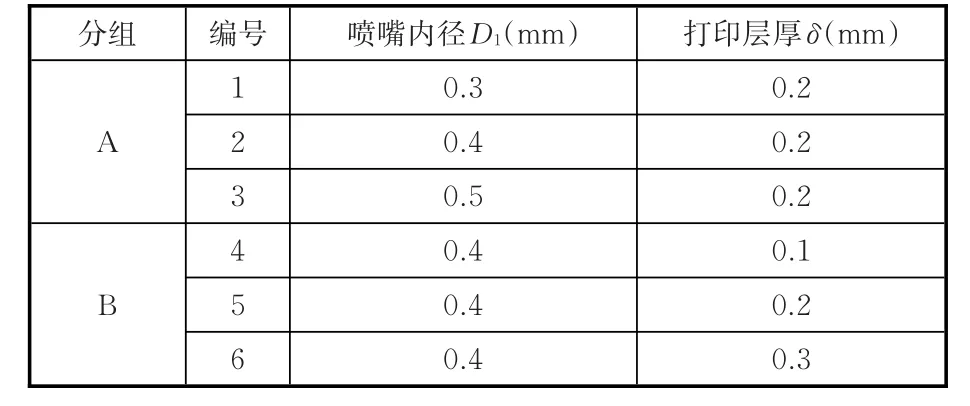

在眾多的FDM 3D打印成形工藝參數中,噴頭內徑和打印層厚對零件的力學性能起著尤為重要的影響。這是因為噴頭內徑影響出絲的粗細和單位時間出絲量,而打印層厚影響層間結合的致密度。為此,本研究設計了獨立因素試驗,來考察噴頭內徑和打印層厚對PEEK 3D打印試樣拉伸性能的影響。表1為相應的因素水平表,單因素每個水平打印4個試樣進行測試。其中,A組試驗因素為噴嘴內徑D1,有3個水平,分別為編號A1、A2、A 3;B組試驗因素為打印層厚δ,有3個水平,分別為編號B4、B5、B6。本研究采用的材料為常州君華特種工程塑料制品有限公司生產的450G牌號PEEK絲材,其玻璃化轉變溫度為143℃,熔點為334℃,拉伸強度為86.7 MPa。本研究采用GB/T 1040—2006拉伸標準中的1BA型拉伸試樣,設定拉伸速度為1 mm/min。試樣水平放置于成形腔體中間位置,邊緣厚度為1.2 mm,內部填充率為100%;填充方式選擇45°斜填充,即相鄰兩層的填充方向相差90°;打印過程噴頭溫度為395℃,打印速度為15 mm/s。為減小試驗誤差,單因素每個水平試驗分別打印4個試樣,最后取其拉伸強度平均值作為試驗結果。

表1 PEEK 3D打印因素水平表Tab.1 PEEK 3D printing factor levels table

1.2 仿真原理與方法

1.2.1 噴嘴流道的流場控制方程與仿真模型

本研究采用的PEEK絲狀材料為高熔點材料,絲材進入流道以后,導致絲材徑向組分與熱源距離不等而產生徑向溫差,絲材距離流道出口距離不等而產生軸向溫差。流道內不同部位的絲材溫差過大會影響PEEK絲材的熔化效果和熔融擠出的穩定性,進而影響試樣的成形表面質量和力學性能。

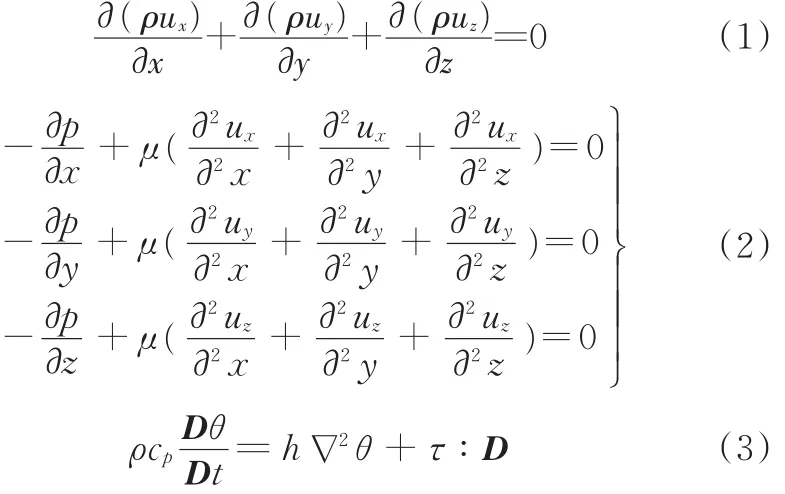

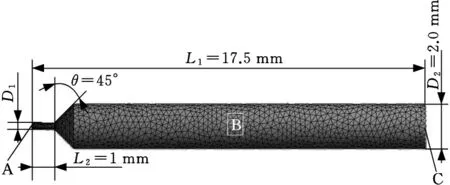

為了對比在不同噴頭內徑下,PEEK絲材的熔化效果,本研究采用ANSYS Workbench結合FLUENT軟件對不同內徑的噴嘴內流道進行熱流體仿真。首先,建立如圖2所示的噴嘴流道的三維模型和網格模型,其中D1為噴嘴內徑,分別取值0.3 mm、0.4 mm、0.5 mm。在FLUENT軟件中,結合流體運動的控制方程設置PEEK材料屬性和邊界條件,使流體運動規律滿足質量守恒方程、動量守恒方程和能量守恒方程三大物理守恒方程[11]。在本研究中,筆者將熔融的PEEK近似為不可壓縮流體,其流動為穩態流動,并忽略慣性力和重力的影響,從而得到流道內任意微元體的三大守恒方程如下:

結合式(1)式(3),設置PEEK熔體材料屬性具體如下:ρ為任意微元體的密度,數值為1 300 kg/m3;μ為熔體的黏度,選用Power-Lawer黏度模型[11];h為熱導率,數值為0.29 W/(m·K);cp為定壓比熱容,數值為2 200 J/(kg·K)。根據PEEK 3D打印機工作時的流道實際情況,設置邊界條件具體如下:ux、uy、uz為速度在x、y、z方向上的分量,D為變形速度張量。本研究中根據不同噴嘴內徑尺寸設置流道入口速度(見圖2,C為流道入口);p為流體微元體上的壓力,本研究設置出口壓力為1個大氣壓(見圖2,A為流道出口);θ為任意微元體的溫度,流道入口溫度設置為22℃,流道出口溫度為160℃(即為腔體環境溫度),流道壁面溫度為395℃(見圖2,B為流道壁面);τ為任意微元體受到的應力,其中流道入口切向力和法向力近似為零。

圖2 噴嘴流道模型網格劃分圖Fig.2 The meshing figure of the nozzle flow channel model

1.2.2 高溫成形腔體的熱仿真模型

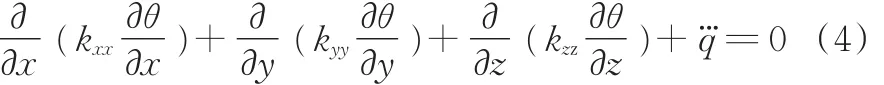

為提高PEEK 3D打印設備工作時腔體內部溫度的均勻程度,設計過程中筆者采用ANSYS Workbench軟件對設計的腔體內部進行熱仿真模擬和評估。考慮到噴嘴模塊與腔體模塊的相互影響,為保證仿真結果的可靠性,將噴嘴結構和腔體結構進行了聯合有限元仿真。

首先根據打印機實際尺寸繪制了噴嘴結構與腔體結構的模型圖,將模型導入ANSYS Workbench中,并添加周圍的空氣氛圍。實際結構中,由于腔體中的熱量主要通過腔體上側開口散失,設置腔體模塊上側空氣氛圍超出PEEK 3D打印機上邊緣一定尺寸,因此額外設置約100 mm的空氣層,其余部位空氣氛圍尺寸與PEEK 3D打印機整機尺寸吻合。之后,結合熱仿真平衡方程為各零件設置材質、熱導率等材料屬性,并對模型和空氣氛圍整體進行網格化,如圖3所示,圖中A部分為空氣氛圍模型,B部分為噴嘴模塊與腔體模塊模型(添加空氣氛圍,忽略腔體模塊和噴嘴模塊以外的結構)。本研究中主要展開腔體熱能流動的穩態熱分析(遵循能量守恒定律[16])。表示熱平衡的微分方程為

其中,θ可以作用在關鍵點、面或體上,本仿真中設置噴嘴加熱塊溫度為395℃、腔體內側邊緣溫度為160℃、熱床底面溫度為100℃和空氣氛圍邊緣溫度22 ℃;kxx、kyy、kzz為各個方向的熱導率,本仿真中需設置各零件材料的熱導率;q…為微元體的熱生成率,可以作用在關鍵點、面或體上,本仿真中設置噴嘴加熱管功率為40 W,腔體加熱片功率為1 000 W和熱床底面功率為100 W。另外考慮到空氣對流對熱分布的影響,設置腔體模塊表面傳熱系數為20 W/(m2·K),噴嘴模塊的傳熱系數為25 W/(m2·K)。

圖3 腔體模塊仿真模塊示意圖Fig.3 The schematic diagram of the chamber module and nozzle module

2 仿真、實驗結果與討論

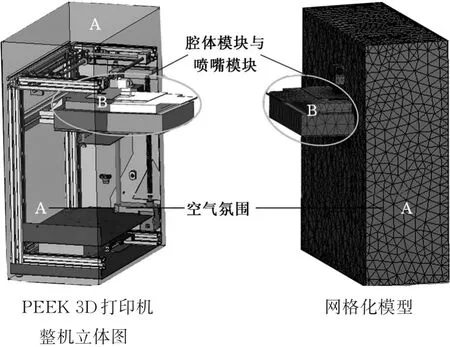

2.1 腔體模塊的溫度仿真

為直觀地可視化成形腔體中的溫度分布狀態,筆者從高溫成形腔體仿真結果中,提取了通過腔體中心位置的水平截面的溫度點數據(共49個數據點),并繪制腔體中間層溫度分布立體圖,見圖4a。由圖4a可知,腔體中心和腔體內側邊緣為高溫區,主要原因為該區域接近腔體內側邊緣和噴頭加熱塊(位于腔體中心位置)的熱源;在腔體中間層,溫度分布較為均勻,且均可達到135℃以上,滿足PEEK成形所需的接近玻璃化溫度的高溫環境。PEEK材料熔點較高,室溫環境下成形時,PEEK試樣因溫度驟降收縮而翹曲變形,試樣邊緣部位易脫離成形平臺,導致試樣邊緣部分厚度變小。在高溫腔體環境下,PEEK材料溫降速度減緩,能夠減小PEEK試樣因收縮變形引起的邊緣厚度變化。為研究不同腔體溫度對PEEK試樣邊緣翹曲程度的影響,筆者分別在不同腔體溫度下打印長寬均為20 mm、高度為3 mm的正方體試樣,然后對比了不同腔體溫度下PEEK試樣邊緣厚度ΔH與中心厚度H的相對尺寸誤差,結果如圖4b所示。從圖4b中可以看出,隨著成形腔體溫度從室溫升高到160℃的過程中,PEEK以下試樣的邊緣尺寸相對誤差從6%減小到3%以下,翹曲變形得到明顯改善,從而保證了PEEK試樣的成形精度。

圖4 腔體溫度仿真結果及不同腔體溫度下試樣翹曲測試結果Fig.4 The temperature simulation result of the chamber and the sample warping test result based on the different chamber temperature

2.2 噴嘴內徑對PEEK試樣拉伸性能的影響分析

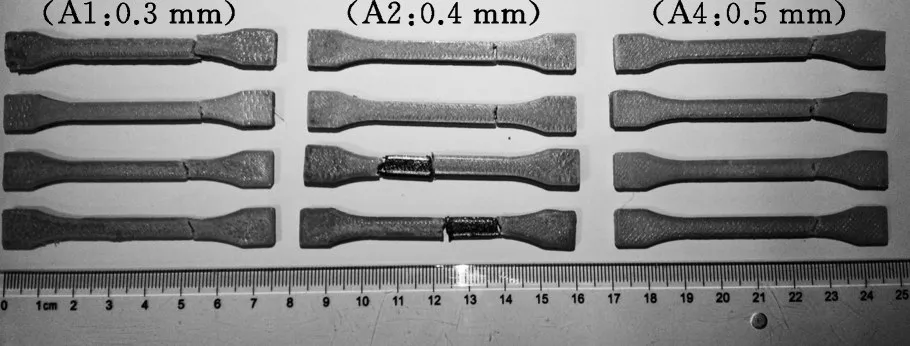

在確保高溫腔體最小翹曲的前提下,圖5展示了不同噴嘴內徑下,PEEK拉伸試樣的實物圖(拉伸后),其中PEEK試樣的拉伸強度數據展示于表2。由表2可知,當打印層厚統一為0.2 mm時,0.4 mm內徑噴嘴打印的PEEK試樣的平均拉伸強度為57.11 MPa,略高于0.3 mm內徑噴嘴打印的PEEK試樣的平均拉伸強度54.83 MPa,并顯著高于0.5 mm內徑噴嘴打印的拉伸強度48.47 MPa。總體而言,在本研究中,0.4 mm內徑噴嘴打印的PEEK試樣的拉伸強度最大,拉伸強度分別比噴嘴內徑為0.3 mm和0.5 mm時高3.99%和15.13%。

圖5 不同噴嘴內徑下打印的拉伸試樣Fig.5 The tensile samples printed with different diameter nozzle

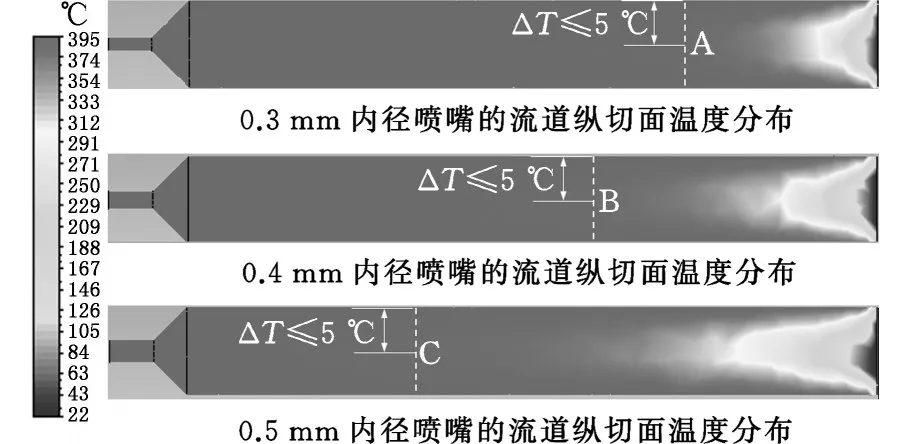

對比不同噴嘴內徑下PEEK試樣的拉伸強度數據可以發現:當噴嘴內徑為0.4 mm時,PEEK試樣的拉伸強度最大。為了對比不同內徑的噴嘴流道的溫度分布,以分析PEEK絲材的熔化效果,筆者分別對不同內徑的噴嘴內流道進行熱流體仿真,仿真結果如圖6所示。圖6中A、B、C處的虛線左側徑向溫差小于5℃,代表PEEK絲材均勻熔融區域;虛線右側徑向溫差大于5℃,代表此區域內有較大溫差,PEEK材料未得到充分融化。可以發現,隨著噴嘴內徑的增大,流道內PEEK絲材的的溫度梯度變大,絲材熔化的均勻性變差,絲材在充分熔融區停留的時間短,絲材熔化不徹底,導致PEEK熔融擠出效果和拉伸性能變差。而當噴嘴內徑過小時,則會增大絲材在流道中的流動阻力,也易導致熔融擠出不穩定和試樣的組織致密性較差,降低拉伸力學強度。在本研究中,0.4 mm的噴嘴在絲材的充分熔融和流動阻力方面取得較優的平衡,絲材均勻熔化徹底,并且在充分熔融區停留足夠多的時間,提高了成形后層間組織的結合效果,具有最優的拉伸性能。

圖6 不同內徑噴嘴的流道仿真結果示意圖Fig.6 The flow model temperature simulation results schematic diagram based different diameter nozzle

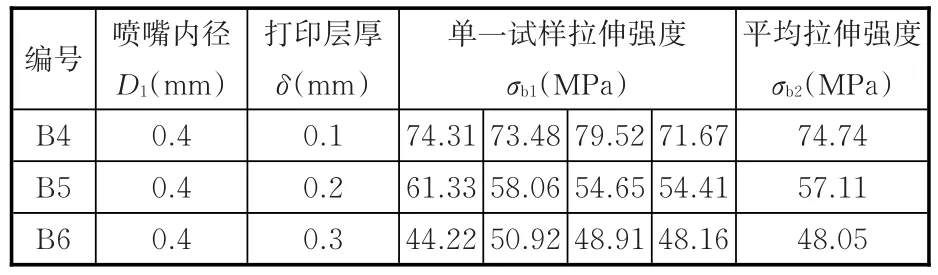

2.3 打印層厚對PEEK 3D打印拉伸性能的影響

表3所示為不同打印層厚對PEEK試樣的拉伸強度影響的數據。0.1 mm層厚的PEEK試樣的拉伸強度平均值為74.74 MPa,明顯優于0.2 mm層厚的PEEK試樣的拉伸強度57.11 MPa和0.3 mm層厚的PEEK試樣的拉伸強度48.05 MPa。0.1 mm層厚的PEEK試樣的拉伸強度分別比0.2 mm層厚時和0.3 mm層厚時的拉伸強度高23.59%和35.71%。

表3 不同打印層厚下PEEK 3D打印樣品拉伸強度Tab.3 The tensile strength of PEEK 3D printing sample with different layer thickness

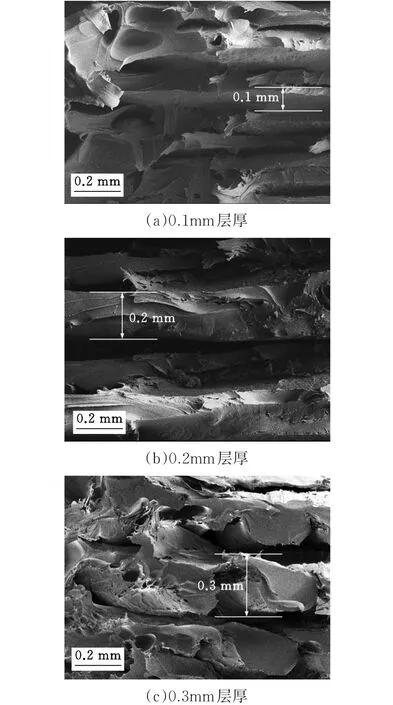

通過對比可以發現:隨著打印層厚的增大,PEEK試樣的拉伸強度逐漸降低。這是因為在噴嘴內徑和打印速度一定時,單位時間內的出絲量保持恒定,當選擇較小的層厚參數時,每打印完成一層,噴嘴上移的速度較小,層與層之間貼合就較緊密,不易出現氣泡等缺陷。同時,噴嘴熔融擠出時,對已固化的上一層絲材有一定的預熱作用,層厚越小,預熱作用越明顯,也有利于增大層間結合力。為對比不同層厚時拉伸試樣的層間結合效果,筆者分別選取不同層厚時的PEEK拉伸試樣,用掃描電子顯微鏡分別觀察試樣的拉伸斷面[6,15]。如圖7所示,圖中白色線條間的距離即為層厚。觀察發現:0.1 mm層厚的試樣斷面較為整齊,各層黏結融合較好,層間無明顯間隙和剝離。隨著層厚的增大,拉伸試樣斷面的層間間隙變大,層間結合變差,導致抗拉強度降低。

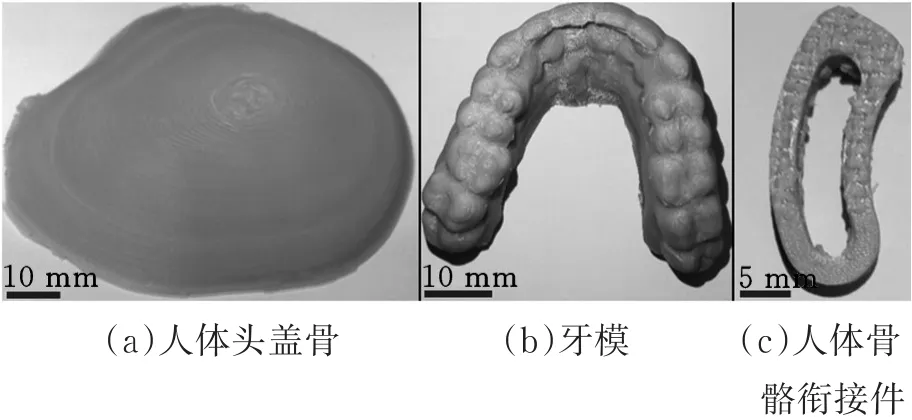

最后,為了測試本研究獲得的PEEK 3D打印工藝參數打印實例模型的效果,根據仿真和實驗結果,采用0.4 mm內徑噴嘴,設置腔體環境溫度為160℃,打印層厚為0.1 mm,另外設置噴嘴溫度為395℃,打印速度為15 mm/s,分別打印了幾個醫療用模型。圖8所示分別為人體頭蓋骨、牙模和人體骨骼銜接件模型,各成形試樣無明顯翹曲和分層,質地均勻,成形效果良好。

圖7 PEEK拉伸試樣斷面的SEM圖Fig.7 SEM micrographs of PEEK tensile samples section

圖8 PEEK 3D打印模型實例Fig.8 The model instances printed by the PEEK 3D printer

3 結論

(1)設計高溫成形腔體,實現成形腔體溫度穩定在160℃左右。通過腔體熱仿真可知,腔體中間層溫度分布均勻。在高溫腔體環境打印的試樣,翹曲變形量遠小于室溫環境下打印試樣的翹曲變形量。

(2)噴嘴內徑和打印層厚對PEEK 3D打印試樣的拉伸性能影響顯著。當打印層厚為0.1 mm時,選用0.4 mm內徑的噴嘴打印的試樣拉伸強度最佳(74.74 MPa),接近注塑成形的拉伸強度。

(3)利用噴嘴流道的仿真,揭示了噴嘴內徑對PEEK材料在流道內熔融情況的影響。