直升機飛行操縱系統拉桿裂紋故障探討

孫 沖

(中國直升機設計研究所,景德鎮 333000)

某型直升機在日常檢查中發現連接尾槳助力器的操縱拉桿上有縱向裂紋故障,具體表現為:裂紋位于操縱拉桿靠近尾槳助力器一端的端套表面,沿拉桿軸向分布,長約18cm,且可見裂紋已貫穿端套厚度方向,裂紋張口明顯,端套內表面有腐蝕特征。

1 操縱拉桿產品簡介及制造工藝

1.1 操縱拉桿產品簡介

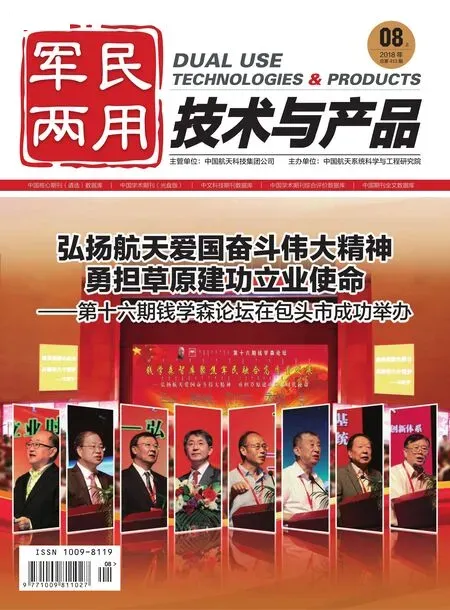

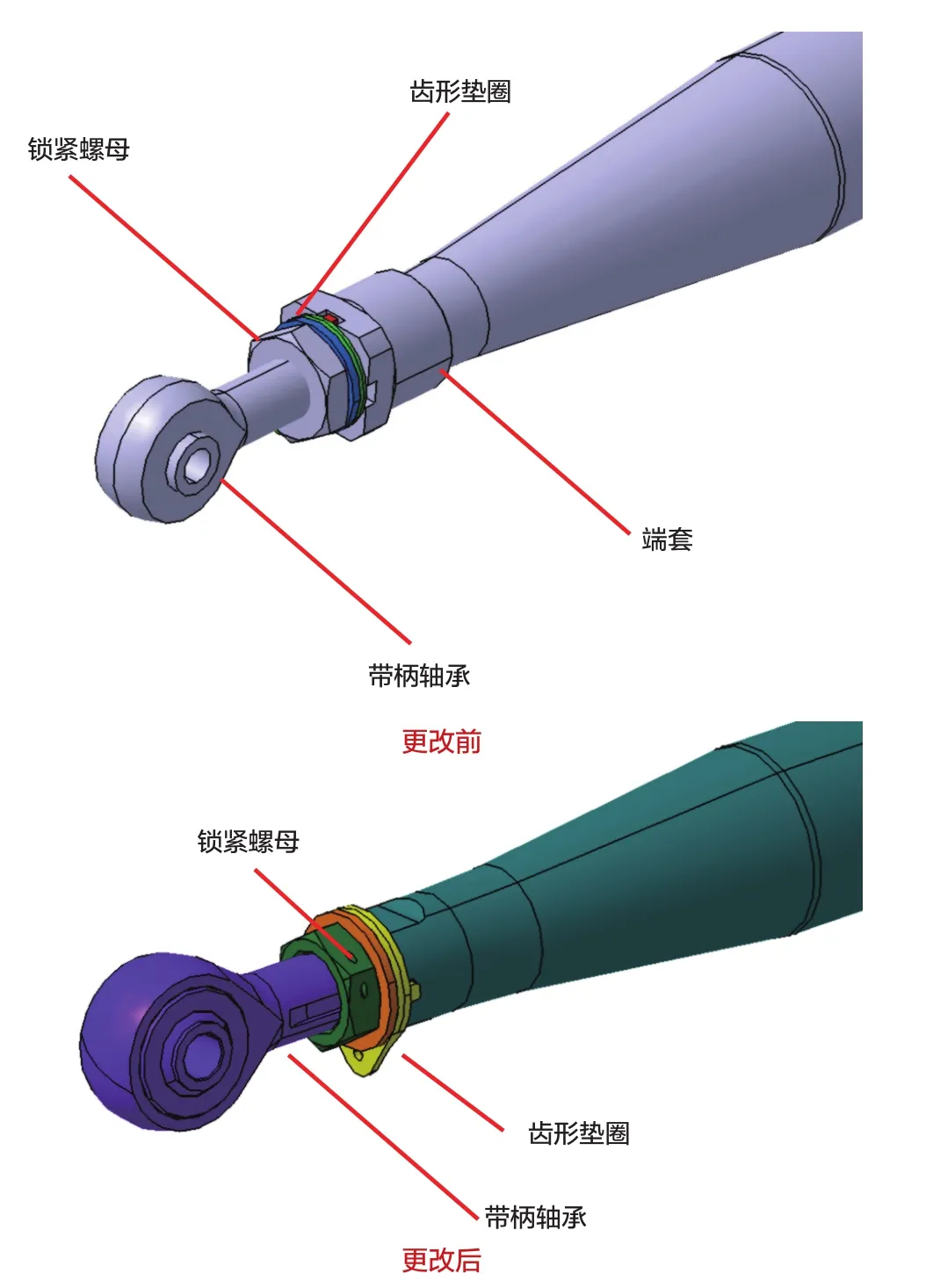

直升機操縱系統拉桿分為3類:固定拉桿、半可調拉桿和可調拉桿。固定拉桿的長度按圖紙給定而無需調節;半可調拉桿的長度是在直升機上初始安裝時可調整,后續按需調整;可調拉桿的長度在使用維護過程中需要多次調整。固定拉桿用白色熱收縮套管包覆封固,半可調拉桿用黑色熱收縮套管包覆封固,可調拉桿沒有封套。故障操縱拉桿屬于可調拉桿,其主要由兩端收口的拉桿體、端套、鎖緊墊圈、螺母、帶柄軸承組成。操縱拉桿組成如圖1所示。

圖1 操縱拉桿組成

1.2 操縱拉桿制造工藝

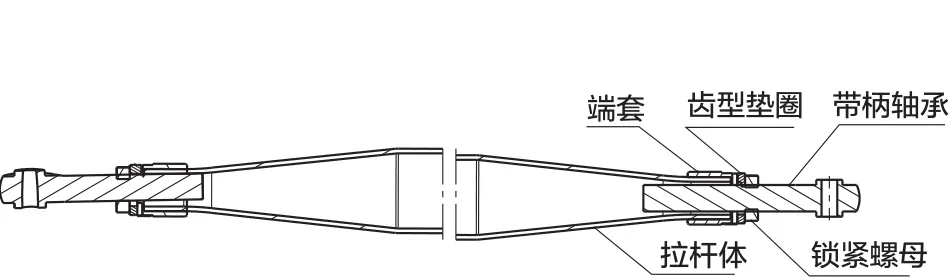

操縱拉桿大多數為鋁制拉桿,且為減少帶柄軸承的直徑尺寸和重量,一般對拉桿體兩端進行收口處理。其典型的加工工藝流程如圖2所示。

圖2 操縱拉桿的典型加工工藝流程

從工藝流程可知,操縱拉桿是鋁合金管料經兩端收口后,在收口端通過特殊的脹形工藝裝配端套,然后加工端頭內螺紋,裝配鎖緊墊片、螺母及帶柄軸承,在直升機上則根據安裝需要調整至合適長度后將鎖緊墊片折彎并擰緊螺母固定。

2 故障定位

首先,將故障操縱拉桿裂紋打開,觀察斷口形貌,整個斷口呈灰色,局部黑灰色,無金屬光澤,斷口平直,宏觀呈脆性開裂特征,與零件成型時脹形產生的應力方向垂直,如圖3所示。將斷口超聲波清洗后用電子顯微鏡觀察,斷口裂紋區表面覆蓋有腐蝕產物,泥紋花樣清晰可見,能譜分析表明,覆蓋物主要含O、Cl、Na、S等元素。截取零件裂透處橫剖面磨制金相試樣,在金相顯微鏡下觀察,金相組織正常,未見熱處理過燒等缺陷。從裂紋形貌及特征判斷,故障操縱拉桿裂紋性質為應力腐蝕。

圖3 斷口宏觀形貌

3 故障原因分析

應力腐蝕是指金屬材料或結構在靜載拉應力與一定的腐蝕環境作用下所發生的脆性破裂。因此,發生應力腐蝕需要具備3個條件:應力腐蝕敏感金屬、特定的腐蝕介質,以及一定的拉應力。

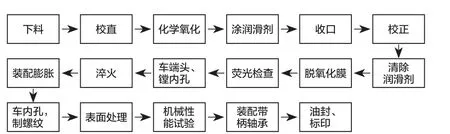

結合圖2進一步深入研究發現,收口拉桿與端套的連接采用的是脹形法,其利用尖劈原理,使收口管端材料在徑向壓力的作用下進入端套的溝槽中,即端套內徑上有一條凹槽,對收口拉桿用芯棒進行擠壓,使管壁材料填充凹槽,如圖4所示,因此,脹形工序對端套存在一定沿周向的拉應力。其次,故障操縱拉桿裂紋端套材料為LY12CZ,該材料具備較強的應力腐蝕敏感性,且對潮濕大氣、海水等介質較為敏感。通過對該故障操縱拉桿的使用環境進行檢查并對比分析直升機的服役環境可以發現,其裂紋端因無整流罩保護,長期暴露在惡劣的使用環境中,一旦端套漆層損壞,就會出現應力腐蝕裂紋。

圖4 收口拉桿脹形工序示意

4 改進措施討論

針對發生應力腐蝕的3個條件,即應力腐蝕敏感性的金屬、特定的腐蝕介質和一定的拉應力,提出不同的改進措施并進行相應的可行性分析。

4.1 改進拉桿材料

更改操縱拉桿端套材料,選用抗應力腐蝕性能好的金屬材料。應力腐蝕裂紋只在對腐蝕介質敏感的合金中發生,每種合金的應力腐蝕介質只是對某些特定的介質敏感,如表1所示。

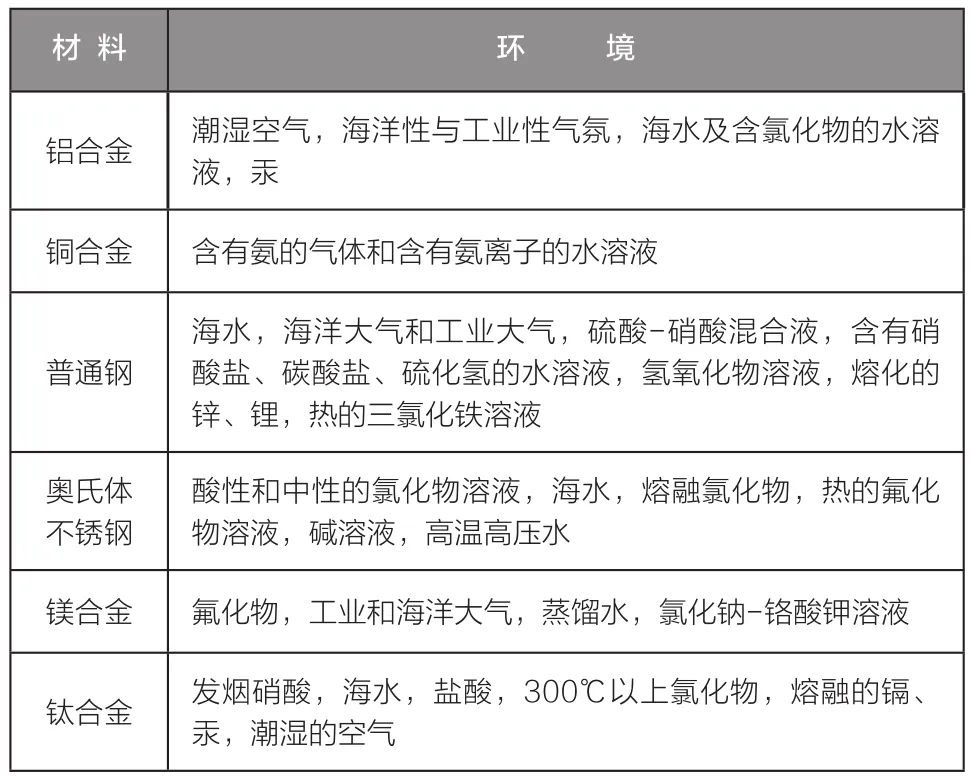

表1 主要合金發生應力腐蝕的環境

從表1可知,大部分工程設計中常用的金屬材料對海洋環境或潮濕空氣的腐蝕敏感性均較高,直升機使用的分布地域廣,使用環境復雜,常規的材料設計更改不能避開所有敏感的使用環境,因此該更改方案不適宜。

4.2 改進拉桿使用環境

控制使用環境,采用熱收縮套管包覆封固,改善拉桿的使用條件。故障操縱拉桿裂紋端頭無整流罩,在使用過程中要承受旋翼氣流、風沙、雨水等惡劣環境的影響,表面防護容易受到破壞。熱收縮套管在一定程度上可以隔離腐蝕介質,但不能從根本上解決問題,且一旦出現裂紋故障,不易被維護人員發現。另外一方面,該拉桿為可調拉桿,其長度在使用維護過程中需要多次調整,為方便維護一般不采用收縮套封固。

4.3 改變拉桿形態

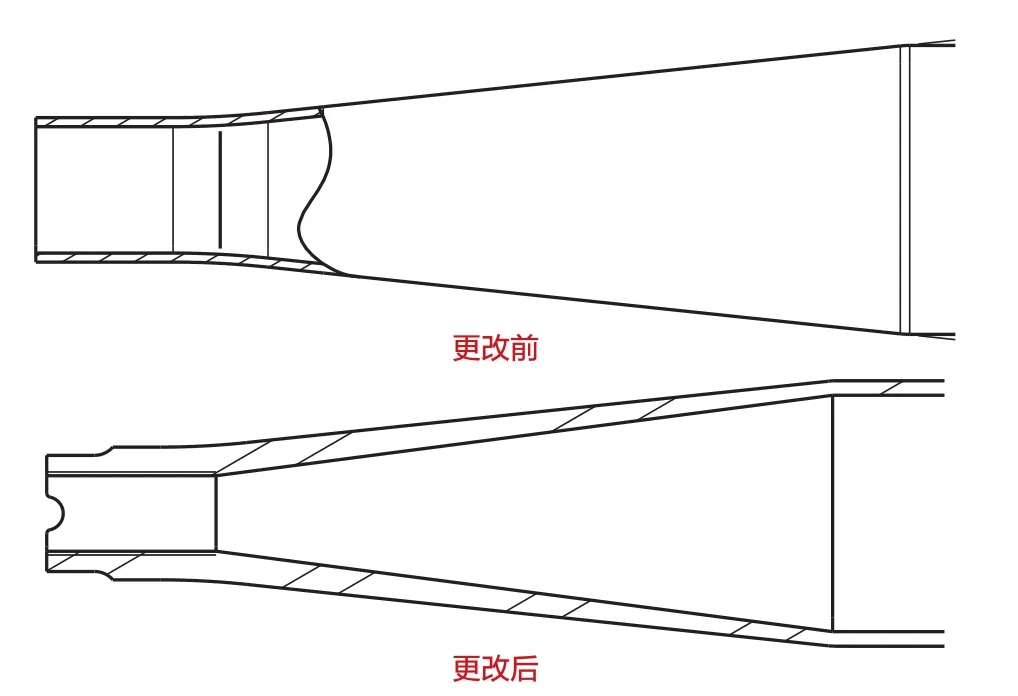

采用不帶端套的收口拉桿本體,取消原操縱拉桿兩頭的端套。重新設計與原機材料規格相同的不帶端套的拉桿體,更改拉桿縮口及端頭尺寸,并同步開展工藝方案及試驗方案的設計,最終形成成熟工藝及相應驗收標準。收口拉桿和操縱拉桿更改前后示意圖如圖5、圖6所示。由于該方式徹底消除了應力源,且在收口拉桿工藝上已有成熟的積累,開展不同規格的拉桿收口工藝可行性較高,可以解決裂紋故障。

圖5 收口拉桿更改示意圖

5 結束語

隨著我國低空領域的逐步開放,飛行器數量將大幅度增加,其效能能否得到充分發揮,在很大程度上取決于使用壽命和可靠性。大量的調研和跟蹤檢查結果表明,現役機種都出現了不同程度的應力腐蝕現象,一些重要部位或關鍵承力結構已出現了嚴重的應力腐蝕損傷。因此,應力腐蝕和疲勞一樣,是導致飛行器發生災難性事故的重要原因,將給飛行安全和經濟修理造成嚴重后果。應力腐蝕問題已經成為嚴重影響和制約飛行器安全使用、正常維護和修理的最重要因素。

為了減少應力腐蝕發生概率,提高可靠性,在產品設計時就該采取一些針對的預防性措施:

圖6 操縱拉桿更改示意圖

(1)應力抑制,降低拉應力,減少金屬材料的應力腐蝕敏感性;

(2)材料抑制,選取耐應力腐蝕金屬材料,金屬材料的屈服強度越高,敏感性越低;

(3)腐蝕抑制,采取良好的表面防護措施。