基于粉煤灰的酸性條件下混凝土抗腐蝕試驗*

李軍民 郭生茂 張晨潔 張 亭 劉 濤

(1.白銀有色集團股份有限公司深部礦業公司;2.西北礦冶研究院;3.甘肅省深井高效開采與災變控制工程實驗室)

混凝土中的水泥只有在堿性條件下,其水化物才能穩定存在[1-5],在酸性條件下,H+可以與水泥中的CH、CSH等水化產物發生中和反應,從而降低混凝土中的OH-,使得混凝土整體pH值下降,導致混凝土強度和耐久性降低。同時,酸性條件下,混凝土中的鋼筋也會被加速腐蝕,穩定性降低。礦山井下巷道一般采用噴射混凝土、混凝土襯砌、錨桿等一種或是多種聯合支護方式[6]。當井下涌水為酸性,混凝土和錨桿長期處于酸性水環境下,其支護強度將受到很大影響,尤其是錨桿支護,在酸性條件下,錨桿很快腐蝕生銹,喪失支撐能力,造成巷道支護失效,發生片幫、垮塌等事故。

1 工程概況

深部銅礦屬于高硫礦床,礦石中主要金屬硫化物為黃鐵礦、黃銅礦,地下水及生產用水的廢水硬度和礦化度均較大,pH值小,具有較強腐蝕性。根據現場調查,因地下酸性水腐蝕作用,混凝土支護嚴重變形(圖1),嚴重影響井下作業人員安全。深部銅礦為塊狀含銅黃鐵礦型和浸染狀(包含少量脈狀和網脈狀)黃銅礦型,均屬于火山巖黃鐵礦型銅礦床,其中前者含硫42.82%以上,后者含硫17.88%。通過分析,礦井下的酸性水的形成原因主要是礦床中存在較高硫分與空氣中的氧相互作用、滲透的結果,酸性強弱與形成的酸性產物濃度有關。自然界普遍存在的黃鐵礦氧化反應是導致酸性水產生的主要因素。根據現場調查,因地下酸性水腐蝕作用,混凝土支護被腐蝕嚴重變形(圖1),部分巷道在噴射混凝土7 d左右便出現混凝土整體脫落的現象,需要進行二次支護,嚴重影響了礦山的正常生產和巷道的穩定性。

圖1 酸性水對支護腐蝕情況

2 干濕循環侵蝕試驗

為了提高深部銅礦井下混凝土支護的有效性,提高混凝土抗酸性腐蝕的能力,通過查閱相關的參考文獻,提出在混凝土中添加粉煤灰以提高混凝土的抗酸性腐蝕能力。

2.1 試驗材料

水泥采用深部銅礦井下支護選用的P.C 32.5R普通硅酸鹽水泥;細骨料采用河砂,松散堆積密度為1 483 kg/m3,含泥量為2.49%;粗骨料采用碎石,粒徑為5~20 mm,松散堆積密度為1 480 kg/m3,含泥量為0.54%。組骨料和細骨料均取自深部銅礦井巷工程支護混凝土所用骨料。外加劑選用FDN-C型高效減水劑,其添加量為膠凝材料質量的1%。為了與現場情況保持一致,試驗采用的混凝土攪拌用水為深部銅礦井下工業用水。

2.2 試驗方法

將粉煤灰混凝土制作成100 mm×100 mm×100 mm的標準試樣,標準環境下(溫度28°,濕度95%)養護2 d脫模,然后對試樣進行干濕循環侵蝕試驗,試驗過程如下:

(1)室溫下將試件浸入母液中浸泡(15±0.5) h,然后風干1 h。

(2)風干過程結束后立即升溫,將試件盒內的溫度升到80 ℃,從升溫到烘干結束的時間為6 h。

(3)烘干過程結束后,立即將試件冷卻至25~30 ℃。

(4)每個干混循環的總時間為(24±2) h,再次放入溶液,然后進行下一個干濕循環。

(5)對試樣進行加載,測得抗壓強度值。

圖2為制備好的部分混凝土試件,圖3為pH=1的干濕循環母液,圖4為試樣加載過程,圖5為加載破壞后的試樣。

圖2 混凝土試件

圖3 pH=1的干濕循環母液

圖4 試樣加載過程

圖5 加載破壞后的試樣

2.3 試驗方案

為了探究最佳的粉煤灰添加量的混凝土的抗腐蝕性能,對粉煤灰摻量占膠凝材料總量百分比為10%、15%、20%、25%、30%、35%的6組試驗在干濕循環加速侵蝕條件下養護28 d,每組試驗3個試樣取平均值。為了對比在常規養護條件下混凝土的抗腐蝕性能,對粉煤灰摻量占膠凝材料總量百分比為10%、15%、20%、25%、30%、35%的6組試驗在自來水條件下養護28 d,每組試驗3個試樣取平均值。為了對比添加粉煤灰的混凝土試樣在干濕循環加速侵蝕條件下和自來水條件下養護28 d后的抗腐蝕性能,設置2組試驗,每組3個試樣。試驗方案見表1。

表1 試驗方案

2.4 試驗結果

根據《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T 50082—2009),混凝土強度耐蝕系數Kf越大,混凝土的抗腐蝕性能越好。當Kf<75%時,表明混凝土已受腐蝕程度非常嚴重,當Kf≥80%時,表明混凝土抗腐蝕性能合格。耐蝕系數Kf計算公式如下:

Kf=fn/f0,

(1)

式中,Kf為抗壓強度耐蝕系數,%;fn為在受硫酸鹽干濕循環腐蝕條件下混凝土28 d的抗壓強度平均值,MPa;f0為在受自來水養護條件下混凝土28 d的抗壓強度平均值,MPa。

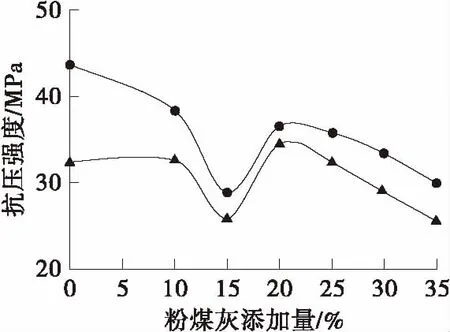

單軸抗壓試驗結果及腐蝕系數計算結果見表2。為了進一步分析不同粉煤灰添加量下混凝土28 d 強度的變化規律,將表2中的數據繪制成圖,干濕循環試驗組與自來水養護試驗組條件下的抗壓強度變化曲線見圖6。可以看出,在2種試驗條件下,混凝土28 d抗壓強度表現相同的變化趨勢,即先減小,后增大,再減小的趨勢。粉煤灰添加量為0~15%,混凝土28 d抗壓強度呈減小趨勢;添加量為15%~20%,呈增大趨勢;添加量為20%~35%,呈減小趨勢。尤其是在干濕循環條件下,當粉煤灰添加量為20%時,強度最大。

表2 試驗及計算結果

圖6 不同試驗條件下試樣強度變化規律▲—干濕循環試驗組;●—自來水養護試驗組

圖7為不同粉煤灰添加量(0~35%)條件下混凝土試塊28d齡期抗腐蝕系數的變化規律。可以看出,混凝土抗腐蝕系數呈現先增大后減小的趨勢,當粉煤灰添加量為20%時,抗腐蝕系數最大,為94.644%。

圖7 不同粉煤灰添加量下試樣的腐蝕系數

綜上分析看出,在干濕循環加速侵蝕試驗條件下,當粉煤灰添加量為20%,混凝土的抗腐蝕性能最佳,最終確定抗腐蝕性混凝土中粉煤灰的添加量為20%。通過計算,最終確定混凝土的配合比為350∶680∶1100∶180∶85∶3.5(水泥∶細骨料∶粗骨料∶水∶粉煤灰∶減水劑)。

3 結 論

通過開展粉煤灰摻量占膠凝材料總量百分比為10%、15%、20%、25%、30%、35%6種添加量條件下干濕循環侵蝕試驗,對其28 d抗壓強度進行了測試,分析試樣強度,最終確定粉煤灰添加量為20%時,粉煤灰混凝土的抗壓強度最大,可有效抵抗酸性水的腐蝕作用,保證井下混凝土支護強度。