某鉛鋅礦主溜井堵塞原因分析及處理方法

高峰旭 王曉輝

(巴彥淖爾西部銅業有限公司)

某礦2#提升系統主溜井深270 m,井筒直徑為4 m,主要以儲送鉛鋅礦石為主。溜井底部安裝3.5 m座式振動放礦機。在主溜井安裝完成投入使用后,多次出現溜井堵塞現象,影響正常生產,為此,分析并解決問題,保證順利生產。

1 主溜井堵塞情況

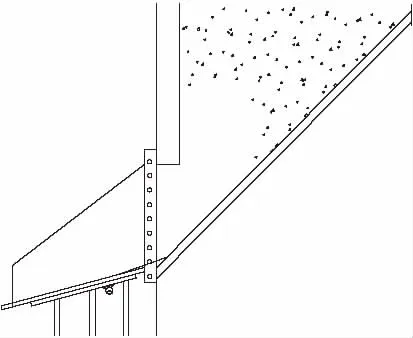

某礦2#主溜井起初投產注礦100 m,并啟動放礦機振動放礦。剛開始單班作業,白班生產,夜班休息。第一天生產作業順利完成,第二天啟動振動放礦機放礦,主溜井底部的礦石排空,但底部往上7 m處,礦石堵塞溜井懸空,不能自動垂落。隨后采取爆破技術,將懸空的礦石落下。第二次注礦投產后,再次出現同樣的問題。見圖1。

圖1 溜井堵塞示意

2 主溜井堵塞原因分析

通過考察現場堵塞情況,發現放礦機安裝在主溜井的外側,井筒內礦石的溜礦角度約60°,底部往上約7 m處礦石懸空,分析其堵塞原因:

(1)粉礦和水分是造成礦物粉料黏接的主要因素。通過對礦石含水率檢測,礦石含水3%,相對較高。礦石從高空砸落,溜井中接近底部礦石的實密度增加,容易結成塊狀,并且礦石粒度小,粉礦居多,很容易導致礦石結塊而堵塞溜井,并形成懸空[1]。

(2)鉛鋅礦石具有黏性大的特點,在粉料多、水分大的情況下,粒級越細,黏結力越大。從高空墜落大礦石隨著時間的延長,結塊會增大。

(3)主溜井注礦礦面過高,礦面距離倒礦點超過50 m,在倒礦時,有夯實的作用,從而提高主溜井內礦物密實度。溜井內礦石存放一定時間后,在振動放礦時,底部的礦石不斷排出形成空腔,而上部礦石不動,就會造成懸空。

(4)放礦機的安裝位置影響了正常振動放礦。放礦機安裝在溜井底部的外側,沒有埋設深度,溜井中底部的礦石全部靠自流的方式溜到放礦機底板上,然后才通過振動放出。溜井中礦石在振動放礦機振動過程中,不能得到有效的激振而松動,高空垂落后,礦石被壓實結塊,當松的礦石自流完成后,其他結塊的礦石不能自由落下而形成懸空。

3 解決辦法及預防措施

(1)在礦石粒度和性質無法控制的情況下,首先控制礦石的水分含量。做好采場設計工作,主要做好排水設計及設施的準備工作,在炮采之前,先排干采場的積水,避免礦石浸泡在水中,從而控制好礦石的水分含量,降低礦物水分,這是降低物料黏結性的主要措施[2]。

(2)加強管理,保持溜井礦石及時松動。在生產過程中,溜井中如果還有礦石儲存,若長時間不放礦,每隔一定的時間,啟動振動放礦機將礦石溜進下部礦倉,對溜井中的礦石進行松動,以防止礦石長時間形成板結。

(3)第一次溜井注礦前,給溜井中注入一定量的干廢石拋尾細料,作為底層的鋪墊,以緩沖礦石對溜井底的沖擊,防止礦石在底部結塊。后期注礦放礦時,礦石可自然垂落。

(4)改造放礦機。按照放礦機的設計,該種型號的放礦機埋設深度為1 m,將放礦機后移,底板伸進溜井底部1 m。這樣振動電機的激振力可以向上傳遞,松動井筒中的礦石[3]。放礦機安裝位置改造見圖2。

圖2 放礦機安裝位置改造示意

4 結 語

通過控制采場礦石水分含量和粒度大小,制定溜井注礦管理制度,有效控制溜井礦面高度,制定溜井的放礦時間管理制度,鋪設井底墊層,移位改造放礦機安裝位置等一系列工作,主溜井在后期的運行中,再未出現礦石堵塞懸空的現象,保證了生產正常運行。