不同風速下采空區瓦斯分布及抽采技術研究

黃 超,孫 亮

(1.山西西山晉興能源有限責任公司 斜溝煤礦,山西 呂梁 033602; 2.煤科集團 沈陽研究院有限公司,遼寧 撫順 113122)

隨著煤炭資源向深部開采,煤層群的結構也變得復雜。在開采過程中瓦斯地質災害現象越來越嚴重,采空區瓦斯含量急劇升高,造成該現象的主要原因是深部開采帶來的高地應力,高溫度以及高滲透壓的影響[1-2]. 采空區屬于多孔介質構造,在煤炭開采過程中,煤巖破碎系數及破碎量大,裂隙發育加強,導致漏風增大,引起局部瓦斯超限,促進遺煤氧化反應,加劇煤炭自燃的可能性,給煤炭安全生產帶來隱患[3-4]. 因此,對于高瓦斯易自燃的工作面從瓦斯抽采角度考慮應該增大抽采負壓,提高抽采效率,但高負壓伴隨的是氧氣濃度增大,會提高煤炭自燃的可能性,若降低負壓和減小流量則會導致局部瓦斯積聚,瓦斯濃度升高[5-6]. 因此,本文從采空區遺煤自燃和采空區瓦斯抽采相耦合的角度對采空區的瓦斯運移規律及抽采方案進行研究。

1 理論計算

采空區屬于多孔介質結構,瓦斯在采空區的擴散和運移遵循菲克定律,建立瓦斯濃度場的流動方程,即單位時間內流體通過垂直流動方向擴散量與濃度梯度成正比[7-9]. 即:

式中:

JA—流體A在水平方向擴散量,mol/(s·m2);

dAB—流體A向流體B擴散過程中的擴散系數,m2/s;

同理可得,瓦斯在豎直方向同樣遵循菲克定律。

根據連續性方程,在封閉區域內,瓦斯變化量可由3部分組成,分別是空氣流動造成的瓦斯濃度差,瓦斯擴散作用所造成的濃度差以及采空區遺煤造成的濃度差,其關系式大致表示為[10]:

W=W1+W2+W3

式中:

W—該區域瓦斯總變化量,mol/L;

W1—空氣流動造成的瓦斯濃度差,mol/L;

W2—瓦斯擴散造成的瓦斯濃度差,mol/L;

W3—采空區遺煤造成的瓦斯濃度差,mol/L;

cCH4—該區域瓦斯濃度,mol/L;

kCH4—瓦斯擴散系數;

vx—瓦斯在x方向擴散速率,m/s;

vy—瓦斯在y方向擴散速率,m/s.

2 數值模擬

2.1 建立模型

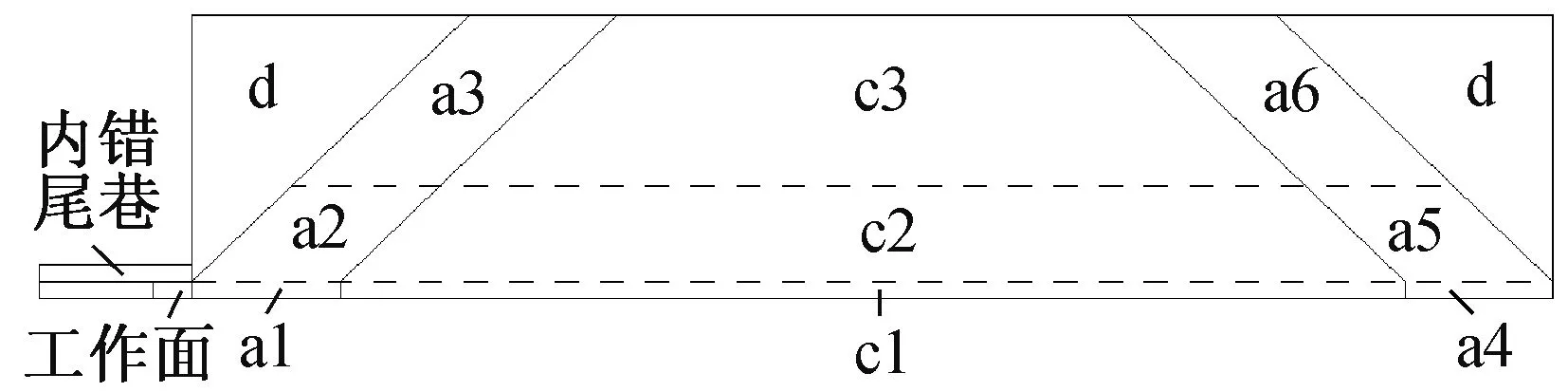

隨著回采及冒落工作的進行,采空區上覆巖層的不同破脹系數可將采空區模型大致劃分為16個區域,劃分圖見圖1[11].

圖1 采空區區域劃分圖

根據開采過程導致的巖石應力與巖層控制理論,采場上覆巖層形成的采動裂隙帶均可視為多孔介質,運用多孔介質理論進行研究,可得滲透率(k)與黏性阻力系數(R)為[12]:

式中:

k—滲透率;

R—黏性阻力系數;

Kp—破脹系數,可由相似模擬實驗測得;

dm—平均粒徑,m.

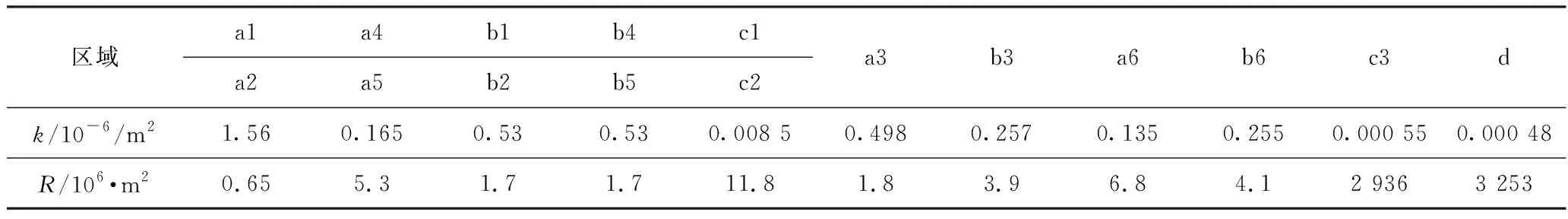

模型各區域滲透率及黏性阻力系數見表1.

2.2 數值模擬

1) 不同高度的瓦斯分布規律。

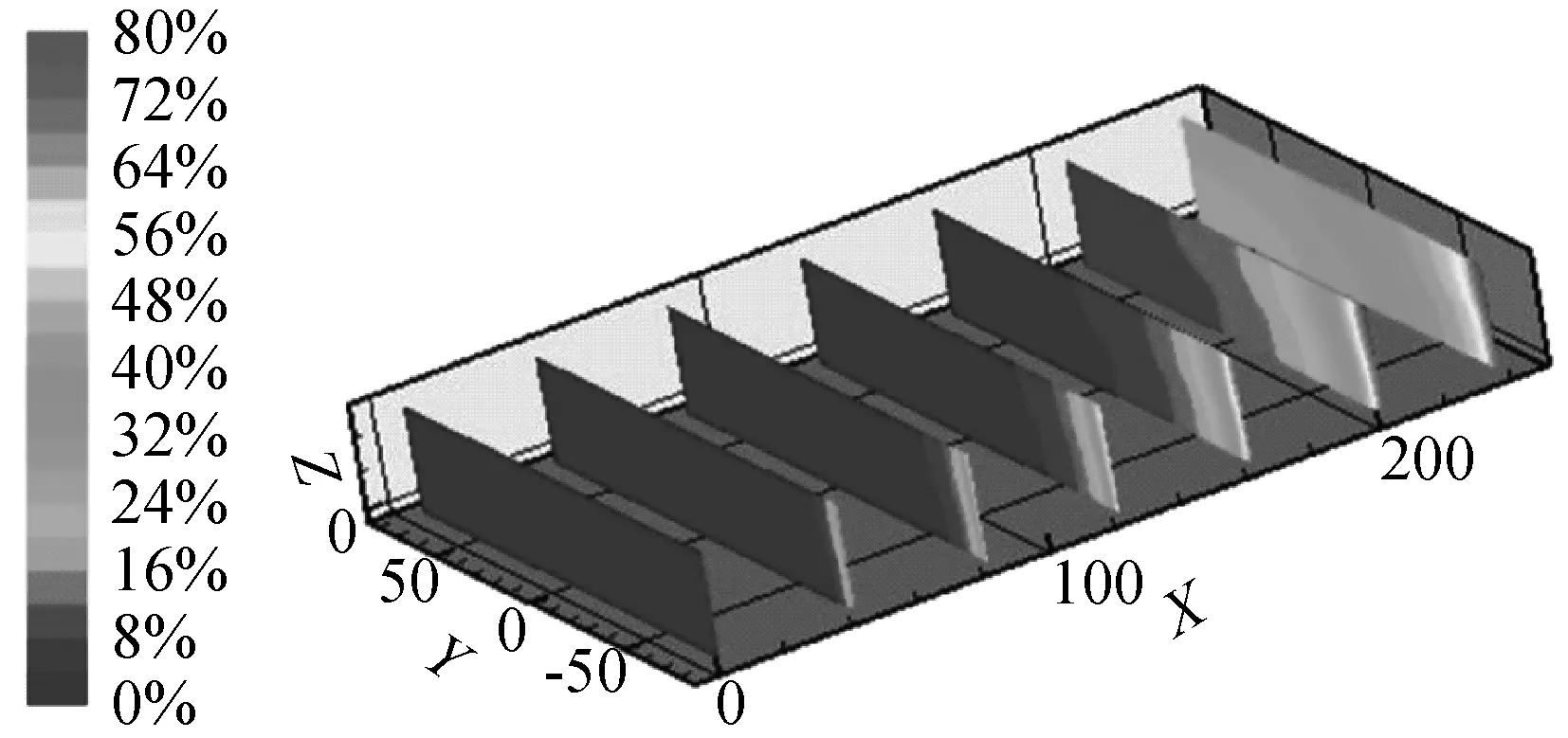

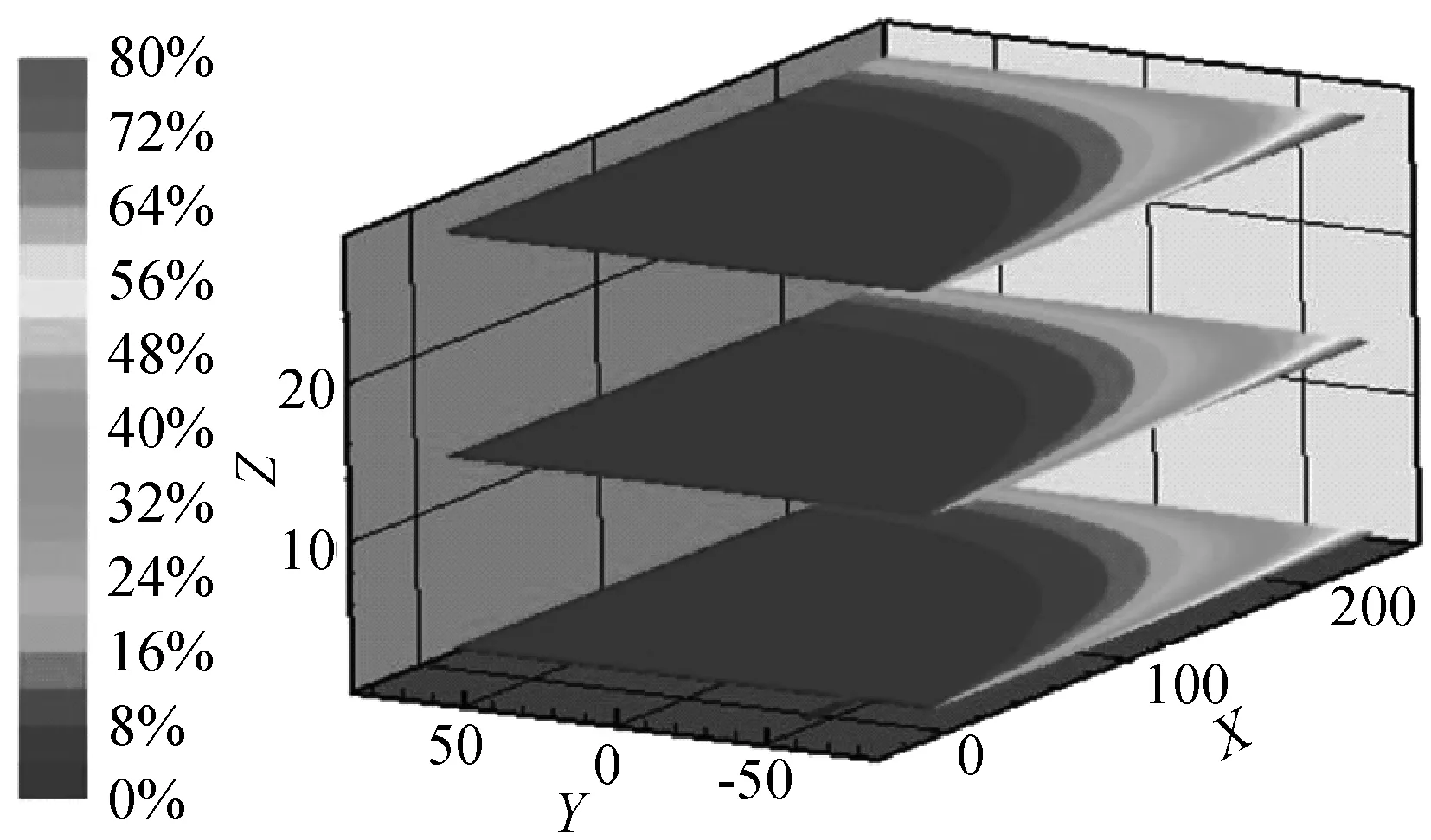

工作面在推進過程中,由于地應力和風速風量影響,在工作面走向方向采空區瓦斯濃度分布規律是不同的,模擬采空區走向和豎直方向瓦斯分布規律,模擬圖分別見圖2和圖3.

表1 模型各區域滲透率及黏性阻力系數表

圖2 采空區走向不同位置瓦斯濃度分布圖

圖3 采空區不同高度瓦斯濃度分布圖

由圖2可以看出,沿著工作面走向進行不同的切片分析發現:在走向方向,距離進風口越遠瓦斯濃度逐漸增大,進風口濃度幾乎為0,而在采空區深部約250 m位置,瓦斯濃度可達80%左右,距離工作面越遠瓦斯濃度越高,這是因為采空區瓦斯濃度受采空區漏風和回風口影響。越靠近工作面和回風巷一側,瓦斯越容易被排出,這是由于煤巖體孔隙率較大,透氣性較強,依靠風的動力就可將瓦斯排出,但考慮到礦壓影響程度不同,隨著冒落,位于采空區中部垮落的巖體被壓實,孔隙率變小,漏風影響也較小,因此瓦斯濃度增高的趨勢緩慢,濃度低于裂隙帶瓦斯濃度。

由圖3可看出,在采空區相同的水平距離豎直方向的瓦斯濃度分布也是不一樣的,越靠近底板位置,靠近工作面一側的采空區瓦斯濃度受漏風影響較大,因此濃度偏小并且向回風側聚集,越靠近頂板位置處,采空區瓦斯受漏風影響偏大,而且由于地應力影響,巖體破碎的孔隙率偏小,透氣性較低,因此濃度偏高,容易積聚在采空區深部的回風巷一側,尤其是在靠近工作面回風巷一側的上隅角區域,冒落帶頂部,瓦斯局部積聚,瓦斯含量及濃度較高。

2) 不同風速瓦斯濃度影響。

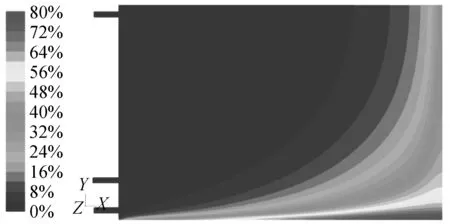

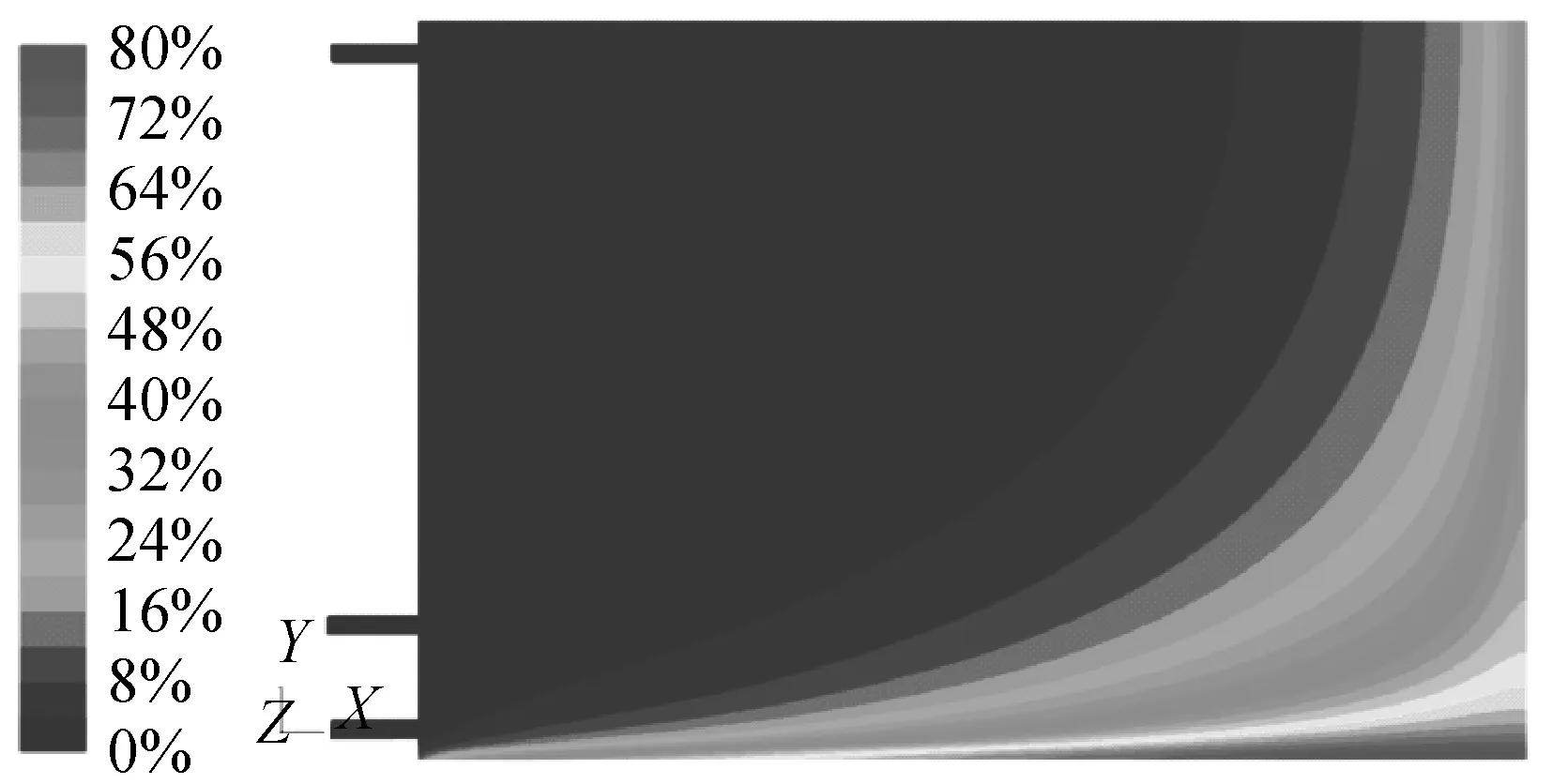

考慮到工作面還需要風排粉塵以及降溫,因此對進風巷的風速按《規程》進行合理配風。對工作面風速為2 m/s和3 m/s情況下瓦斯濃度分布進行模擬,見圖4和圖5.

圖4 風速為2 m/s時采空區瓦斯濃度分布圖

圖5 風速為3 m/s時采空區瓦斯濃度分布圖

由圖4,5可以看出:在風速一定時,隨著采空區深度增加,瓦斯濃度呈曲線式變化,而且在同一標高下,采空區深度越深,瓦斯濃度越高;在采空區相同的位置,風速增大時可以減少工作面瓦斯濃度,但是效果不顯著。這是因為雖然風速大可以帶走大部分瓦斯,但由于多孔介質的存在,導致采空區的漏風也增大,即從鄰近層流入采空區的漏風量增大,再根據流體力學可知,隨著采空區深度的增加,沿程阻力增大,導致深部瓦斯排不出去,采空區更多瓦斯在工作面上隅角積聚。因此,從通風角度考慮,風排瓦斯效果并不理想,可以通過采空區瓦斯鉆孔抽采等措施進行采空區瓦斯抽采。

3 工程應用

在理論分析、數學計算、數值模擬基礎上對某礦進行現場實踐分析。該工作面采用“U+I”型通風方式,采用該方式是為了解決回風巷上隅角及支架后局部采空區瓦斯積聚問題。靠近回風側布置一條內錯巷,可以抽采采空區瓦斯,同時在工作面向前推進時,頂板垮落與支架后方連通成為一個整體,抽采面積增大,由于在抽采過程形成負壓,上隅角和部分采空區瓦斯流向內錯巷,可以滿足抽采需求。

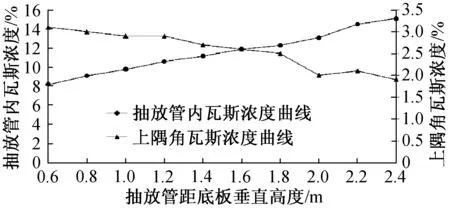

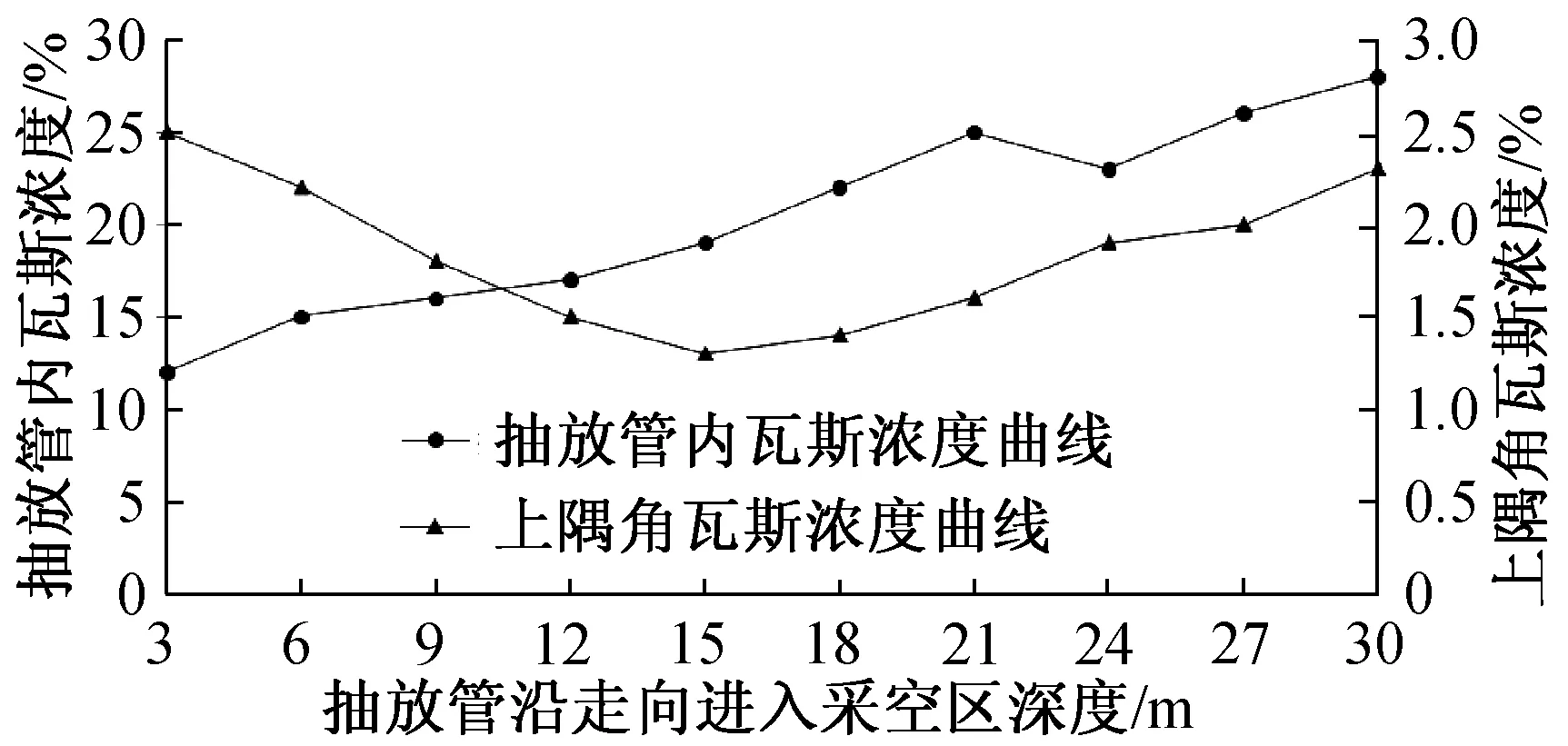

該礦在回采期間發現內錯巷經常出現坍塌現象,支架后端瓦斯難以抽出,使工作面通風系統紊亂,上隅角瓦斯容易超限。根據模擬結果對不同高度進行鉆孔抽采對比。抽放口深入采空區10 m時,不同抽采高度時的抽采效果見圖6,抽采管距底板高2 m時,抽放口深入采空區不同位置上隅角瓦斯濃度見圖7.

圖6 不同抽采高度時的抽采效果圖

圖7 抽放口深入采空區不同位置時上隅角瓦斯濃度圖

由圖6可得,距離底板的垂直高度越高,瓦斯濃度越大,這是因為瓦斯密度較空氣密度偏低,瓦斯容易上浮。也就是說抽放管路越靠近頂板越好,但由于現場條件受限,無法無限地抬高管路。因此,將抽放管路布置在距離頂板2.6 m附近。

由圖7可得,距離采空區越深,瓦斯濃度越大,當深度達到15 m時,上隅角瓦斯濃度僅為1.2%,雖然隨著深入采空區距離的繼續加大,瓦斯抽采濃度增大,但是上隅角瓦斯濃度也一直在升高,因此,在此區域內上隅角瓦斯治理效果不佳。這是因為抽放管路已深入到過渡帶,雖然可抽采出較高濃度瓦斯,但距離上隅角較遠,負壓較低,對上隅角瓦斯流場作用較小,因此,不能有效解決上隅角瓦斯積聚問題。

4 結 論

1) 通過FLUENT軟件對采空區瓦斯流場進行數值模擬計算,在走向上,距離進風口越遠瓦斯濃度逐漸增大,進風口濃度幾乎為0,而在采空區深部約250 m位置,瓦斯濃度可達80%左右;在采空區相同的水平距離豎直方向的瓦斯濃度分布也是不一樣的,越靠近底板位置,靠近工作面一側的采空區瓦斯濃度受漏風影響較大。

2) 通過FLUENT軟件對采空區瓦斯流場在風速一定時進行數值模擬,隨著采空區深度增加,瓦斯濃度呈曲線式變化,而且在同一標高下,采空區越深,瓦斯濃度越高;在采空區相同的位置,風速增大時可以減少工作面瓦斯濃度。

3) 通過現場應用確定出上隅角瓦斯抽采管路布置在距離頂板2.6 m附近,距離采空區越深,瓦斯濃度越大,當深度達到15 m時上隅角濃度降至1.2%.