堿催化苯甲酸酯類增塑劑合成研究

曹凌峰 傅羅平 季銘建 章悅康 姜國平

(浙江合糖科技有限公司,金華,321016)

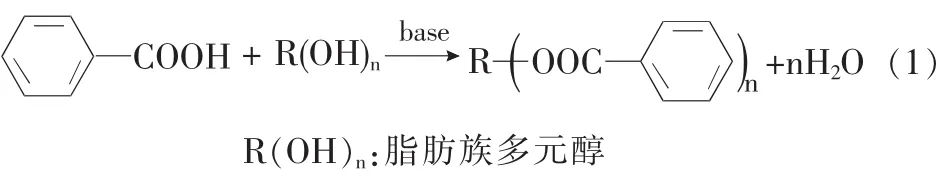

脂肪族多元醇苯甲酸酯增塑劑是一個品種繁多,使用廣泛,性能突出的增塑劑類型,在較多場合是DOP的理想替代品。關于苯甲酸酯增塑劑合成已有大量報道,其中最具工業化價值的是直接酯化法。直接酯化法通常以多元醇、苯甲酸為原料,在催化劑存在下,回流分水,推動平衡移動,促使反應進行完全。早期使用的催化劑主要為硫酸等質子酸。硫酸為催化劑具有反應溫度低 、催化活性高等特點[1]。但是硫酸對設備腐蝕大,且聚合、分解等副反應嚴重、生成色素雜質較多。為克服上述缺點,采用固體酸代替質子酸為催化劑。所用的固體酸包括:固載磷鎢酸催化劑[2];強酸型離子交換樹脂催化劑[3];玻璃珠固載超強酸硫酸/二氧化鈦催化劑[4];鈦酸酯類催化劑包括固載鈦酸四乙酯[5]、鈦酸四丁酯[6]等。上述催化劑在設備腐蝕方面不同程度上克服了硫酸為催化劑的弊端。但固載催化劑需特殊制備,成本較高,不利于推廣使用。且多元醇自身聚合、分解等副反應并無明顯改善,后處理過程中仍需采取脫色、精餾、結晶等精制工序方可得到合格產品。

聚甘油與硬脂酸反應制聚甘油硬脂酸酯常采用堿性催化劑,效果良好[7]。山梨醇也可在堿催化下與油酸反應制備失水山梨醇油酸酯,結果符合堿性條件下醇易酯化難成醚的特性[8]。受此啟發,將堿性催化劑用于多元醇苯甲酸酯增塑劑的合成,可以克服酸性催化劑帶來的弊端。該方法的優點:催化劑來源廣泛,價格低廉,無需特殊制備;多元醇自身聚合、分解等副反應少;產品純度高、色度好;設備耐酸要求低;后處理過程簡單易行;苯甲酸可回收套用等。是一種適合工業化生產多元醇苯甲酸酯的方法。

反應式見式(1)。

1 實驗部分

1.1 試劑與儀器

二丙二醇、丙三醇、季戊四醇、氫氧化鋰、氫氧化鉀、氫氧化鈉、氫氧化鈣、氫氧化鎂等均為化學純;甲苯、二甲苯、正辛烷等均為工業級。

HPLC,Waters 515 HPLC Pump,Waters2414示差檢測器,美國Waters公司;色譜柱TSKgel G2000H,日本TOSOH公司;NEX-US670型傅立葉變換紅外光譜儀(KBr壓片),美國NICOLET公司;AV600型核磁共振波譜儀 (DCCl3為溶劑,TMS為內標),德國BRUKER公司;液質聯用LC-30A型UPLC儀,日本島津公司;TripleTOF4600質譜儀,美國AB Sciex公司。

1.2 酯化反應

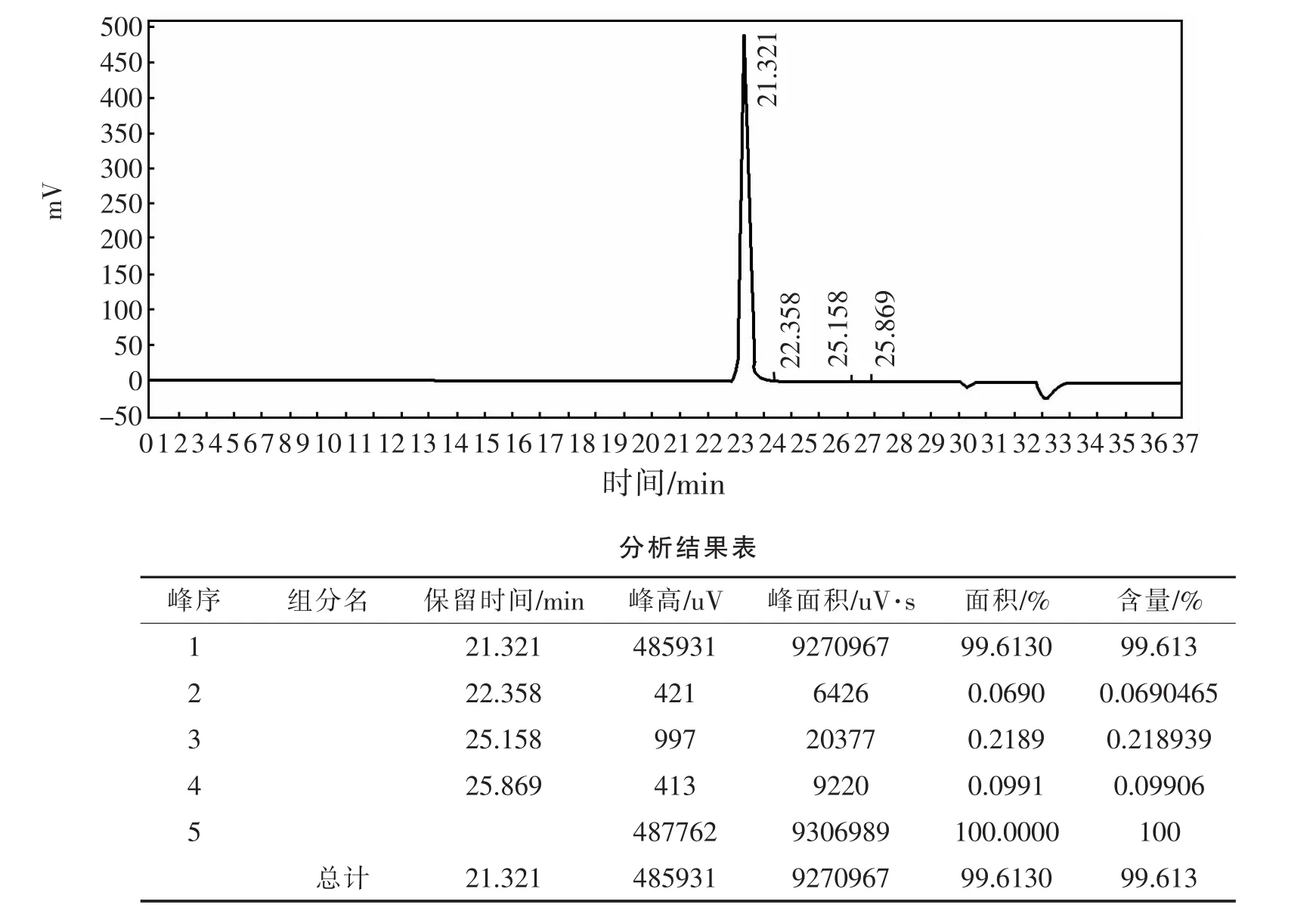

甘油三苯甲酸酯(GTB)合成:于裝有回流分水器的250 mL三頸瓶中加入18.4 g丙三醇、76.8 g苯甲酸、100 mL二甲苯兼做溶劑與帶水劑、0.76 g氫氧化鉀,升溫至210~220℃,通過體系中溶劑量來調節回流帶水和反應的溫度。約反應3 h,基本無水蒸出,取樣以HPLC監測反應終點,中間產物在0.5%以下時停止反應。保溫反應畢。冷卻至100~110℃,加入200 mL溶劑,溶解澄清。用10%碳酸鈉水溶液水洗3次,每次20 mL。再水洗至中性。減壓蒸干溶劑后得淺黃色透明粘稠狀液體,冷卻后為白色固體。收率98.1%,HPLC含量99.6%,熔點 70.1~70.5℃。

采用類似方法,可制得其他多元醇苯甲酸酯。二丙二醇二苯甲酸酯(DPGDB):淺黃色透明粘稠狀液體,收率97.7%,HPLC含量99.1%。季戊四醇四苯甲酸酯(PETB):白色固體,收率99.1%,HPLC含量99.3%,熔點99.1~99.6℃。

2 結果與討論

2.1 催化劑種類的選擇

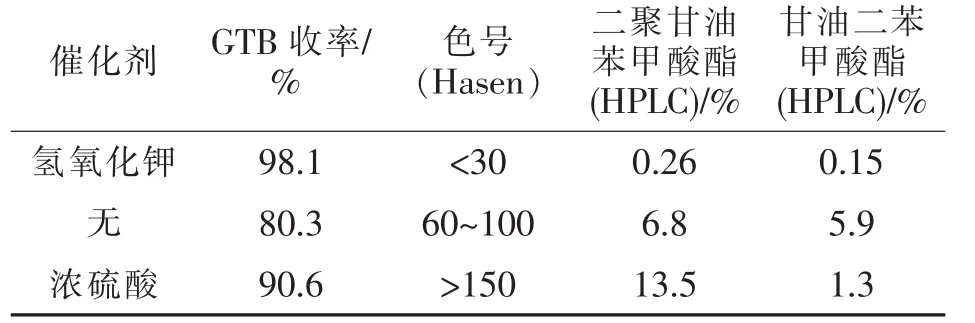

首先對催化劑種類進行篩選,參照文獻方法,分別采用硫酸、不加催化劑及堿為催化劑進行實驗,考察不同催化劑對多元醇苯甲酸酯化反應的影響,初步選定催化劑類型。結果如表1所示。

表1 催化劑種類對酯化反應的影響Tab.1 Effect of different kinds of catalysts on esterification

由表1可知,采用氫氧化鉀為催化劑收率最高,反應進行完全,產品顏色較好,甘油自身聚合等副反應較少。在無催化劑條件下,反應也可進行,但殘留較多甘油單苯甲酸酯,甘油自身聚合反應增加,產品顏色也明顯加深。以硫酸為催化劑時,盡管反應溫度較低,但甘油自身聚合明顯,色素雜質較多,產品色度>150 Hasen。由以上實驗事實推測,多元醇與苯甲酸可在堿催化條件下進行酯化反應且獲得較好結果。

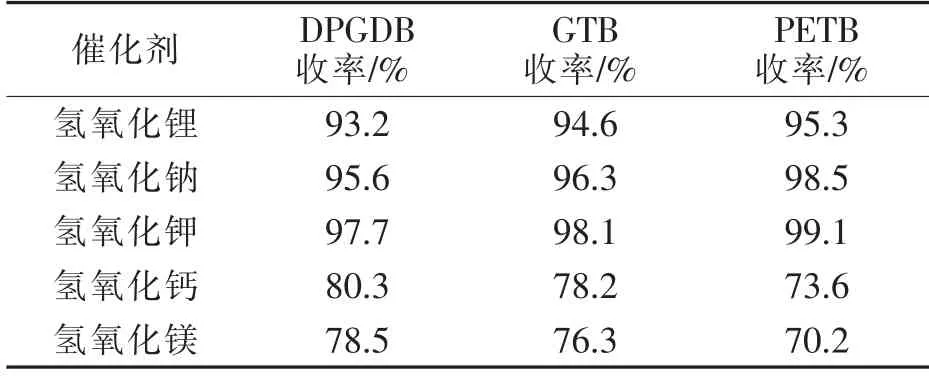

在初步選定堿性催化劑的基礎上,進一步對各種堿的催化作用進行了考察。按1.2節進行實驗,以0.2 mol多元醇為原料,苯甲酸量為多元醇羥基物質的量的1.05倍,催化劑的加入量為苯甲酸質量的1.0%,二甲苯為溶劑兼帶水劑,210~220℃回流脫水反應至基本無水蒸出。各種堿的催化效果如表2所示。

由表2可知,采用堿性催化劑可取得較好收率,其中氫氧化鉀為催化劑時收率最高。堿加入體系后,與苯甲酸反應生成苯甲酸鹽溶于體系,在反應溫度下呈均相。隨反應進行,體系中多元醇逐步轉變為多元醇苯甲酸酯,體系極性降低,反應后期有固體析出。與其他苯甲酸鹽相比,苯甲酸鉀在體系中相容性好,析出時間更晚,體系攪拌效果好,能更好起到催化效果。

表2 不同堿催化劑對收率的影響Tab.2 Effect of different kinds of base catalysts on yields

2.2 氫氧化鉀的用量

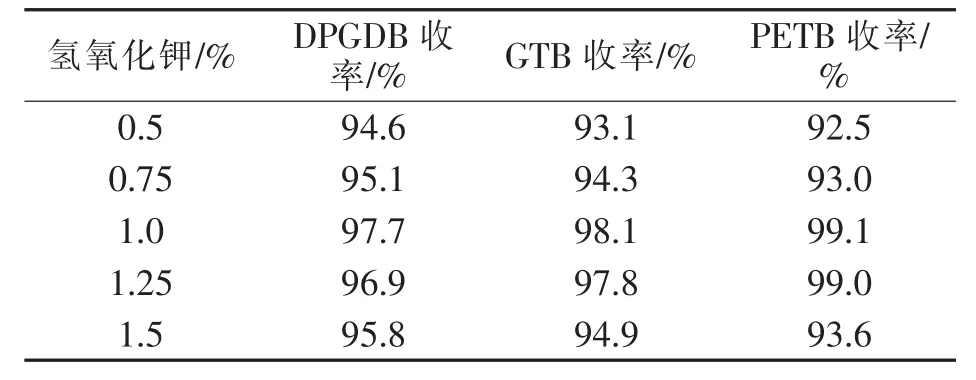

在選定氫氧化鉀為催化劑的基礎上,對催化劑用量(占苯甲酸質量分數)進行了考察,結果如表3所示。

表3 氫氧化鉀用量對收率影響Tab.3 Effect of amounts of potassium hydroxide(KOH)on yields

由表3可知,氫氧化鉀用量為苯甲酸的1%時較為合適。偏低時,反應速度慢,且抑制多元醇聚合、分解副反應作用不明顯。偏高時,雖然前期反應速度加快,但是固體析出提早,影響攪拌效果,最終導致收率降低。

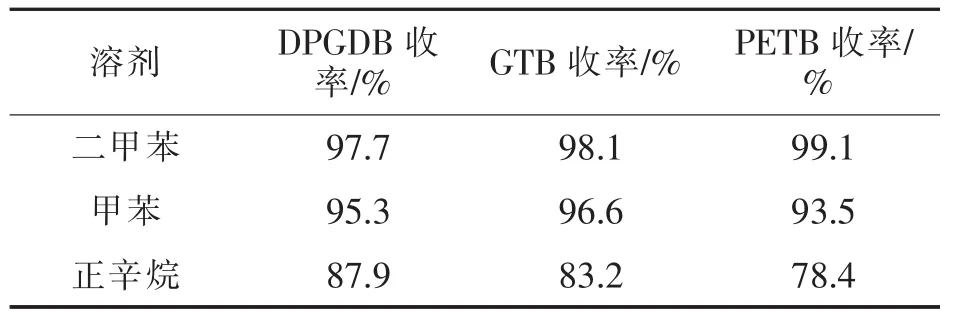

2.3 溶劑兼帶水劑的選擇

按1.2節進行實驗,以0.2 mol多元醇為原料,苯甲酸量為多元醇羥基物質的量的1.05倍,催化劑氫氧化鉀的加入量為苯甲酸質量的1.0%,100 mL溶劑兼帶水劑,210~220℃回流脫水反應至基本無水蒸出。考察不同帶水劑對各多元醇苯甲酸酯化反應的影響,結果見表4。

表4 溶劑對收率的影響Tab.4 Effect of different solvents on yields

由表4可知,二甲苯為帶水劑較為合適。在本反應中,帶水劑將反應生成的水及時移出體系是推動平衡移動,使反應進行完全的關鍵之一。優良的帶水劑應具有使體系溶解完全、反應溫度適當、帶水能力強等特點。二甲苯對多元醇、苯甲酸、苯甲酸鉀溶解性能較好,反應前期體系澄清,固體析出階段較晚;沸點較高,在反應溫度下體系仍保一定量的二甲苯,有利于體系攪拌并有較大回流量,且共沸時水占比高達37.5%,有利于將反應生成的水及時帶出體系。甲苯性能與二甲苯類似,但沸點稍低,共沸組分中水約含19.6%,反應溫度下體系中溶劑偏少,不利于反應進行。正辛烷極性較小,對底物溶解能力低,反應過程中甚至可以觀察到有苯甲酸升華后凝結在回流冷凝管的現象,最終收率明顯降低。

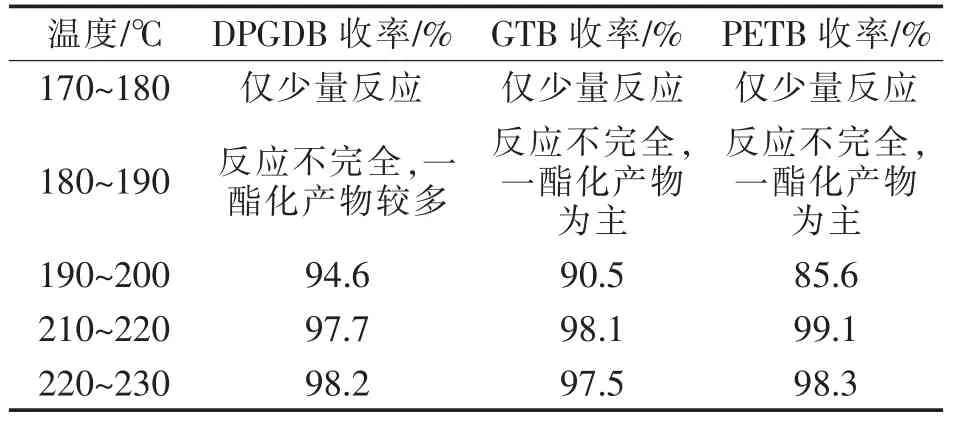

2.4 反應溫度的影響

按1.2節進行實驗,以0.2 mol多元醇為原料,苯甲酸量為多元醇羥基物質的量的1.05倍,催化劑氫氧化鉀的加入量為苯甲酸質量的1.0%,100 mL二甲苯為帶水劑,回流脫水反應至基本無水蒸出,通過調節體系中二甲苯量來改變體系反應溫度。考察溫度對各多元醇苯甲酸酯化反應的影響,結果見表5。

多元醇苯甲酸酯化是分步進行的,一般反應活性最高的是伯羥基。隨著反應進行,部分酯化后,剩余羥基的位阻增加、反應活性降低,須提高反應溫度促使底物酯化完全。升溫反應過程中可觀察到,約170~180℃即有約1當量的水被回流帶出,隨后帶水速度逐漸減慢。升高溫度至210~220℃后,反應繼續進行直至帶出約理論水量。有文獻報道[5],反應過程中易將多元醇等反應物料帶出。采用分步升溫反應的方式,170~180℃保溫反應使其部分酯化后,可明顯提高底物沸點,再升溫至210~220℃繼續保溫反應,可較好解決帶料問題。溫度偏低時,酯化反應不完全;偏高后體系顏色加深,210~220℃較為適宜。

表5 反應溫度對收率的影響Tab.5 Effect of reaction temperatures on yields

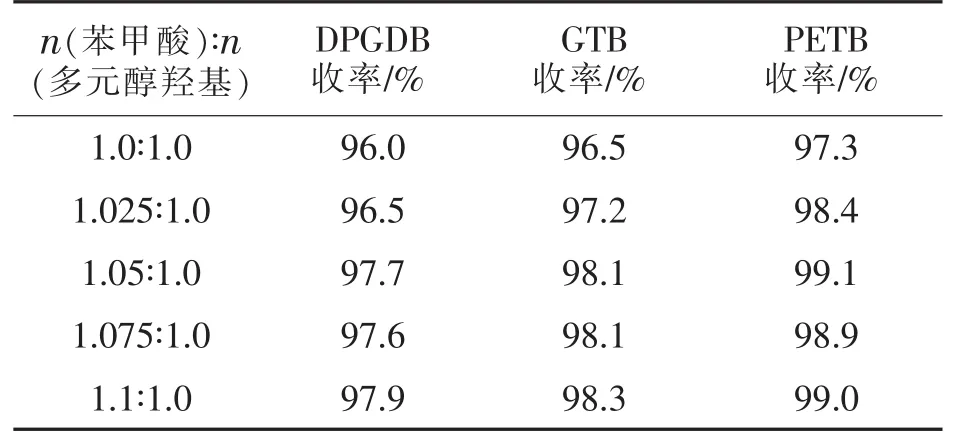

2.5 反應投料配比的影響

按1.2節進行實驗,以0.2 mol多元醇為原料,調整苯甲酸與多元醇配比,催化劑氫氧化鉀的加入量為苯甲酸質量的1.0%,100 mL二甲苯為帶水劑,210~220℃回流脫水反應至基本無水蒸出。考察苯甲酸用量對酯化反應的影響,結果見表6。

由表6可知,提高苯甲酸用量可提高反應收率,但當 n(苯甲酸∶n(羥基)=1.05∶1.0 后,進一步提高物質的量之比,收率增加不明顯。且過量的苯甲酸會加重后處理負擔,因此n(苯甲酸)∶n(羥基)=1.05∶1.0 較為適宜。

表6 反應配方對收率的影響Tab.6 Effect of ratios of benzoic acid to polyol on yields

2.6 反應機理分析

多元醇在堿性條件下也可發生醚化反應,得到自身失水聚合產物,反應溫度通常較高。如甘油在氫氧化鉀催化下自身縮合得到聚甘油酯需在240℃以上方可有效進行,在260℃左右反應較快。酯化反應溫度則低得多,不改變催化劑,直接加入硬脂酸,在160℃即可進行酯化反應[9]。類似的,多元醇、苯甲酸、堿和帶水劑體系中,也是多元醇自身縮合與多元醇苯甲酸酯化的競爭反應。因反應溫度較低,且苯甲酸在反應初始即大量存在,故以酯化反應為主。

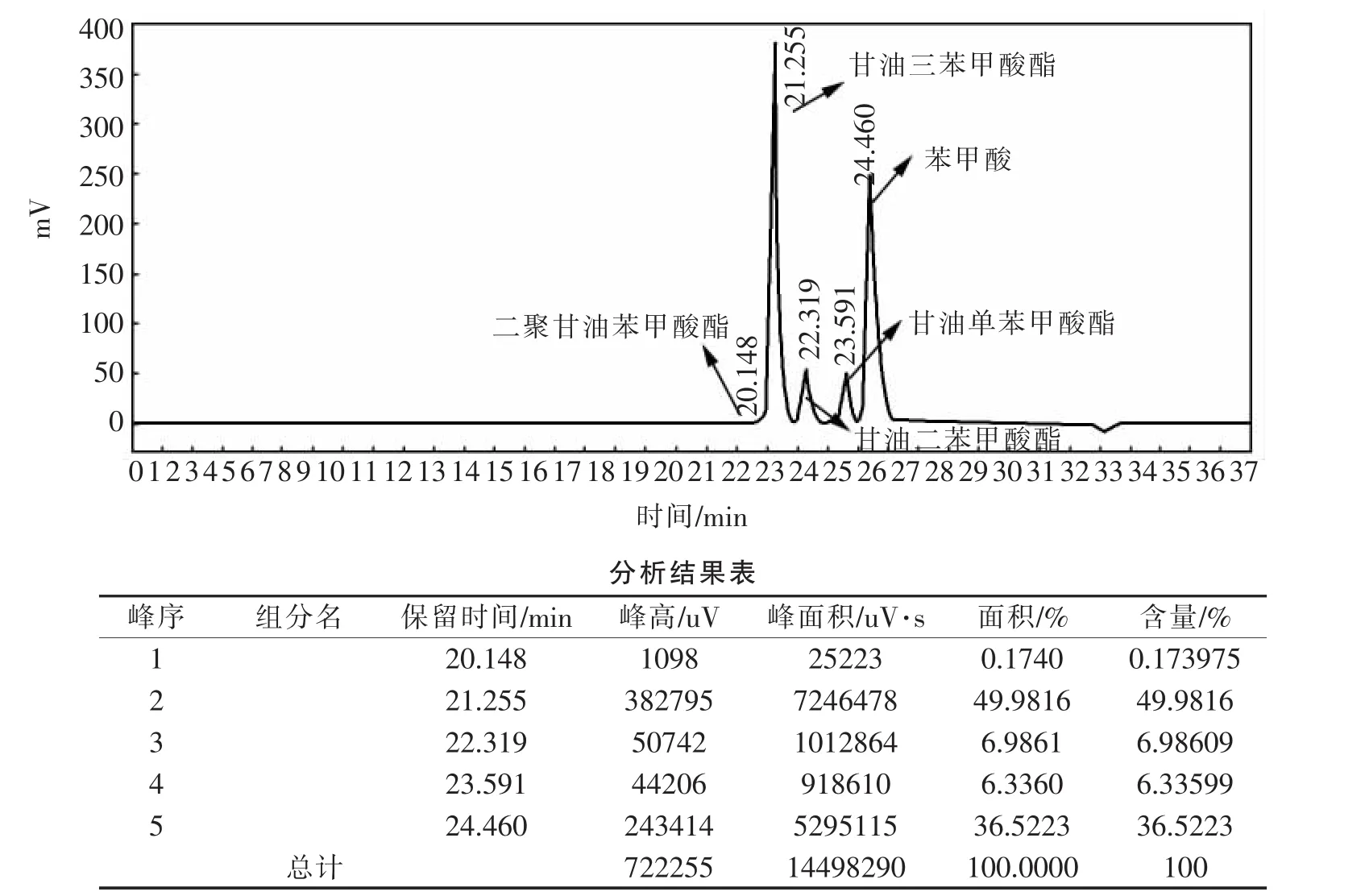

圖1 GTB合成反應過程液相圖譜①Fig.1 HPLC spectrum of GTB synthesis process①

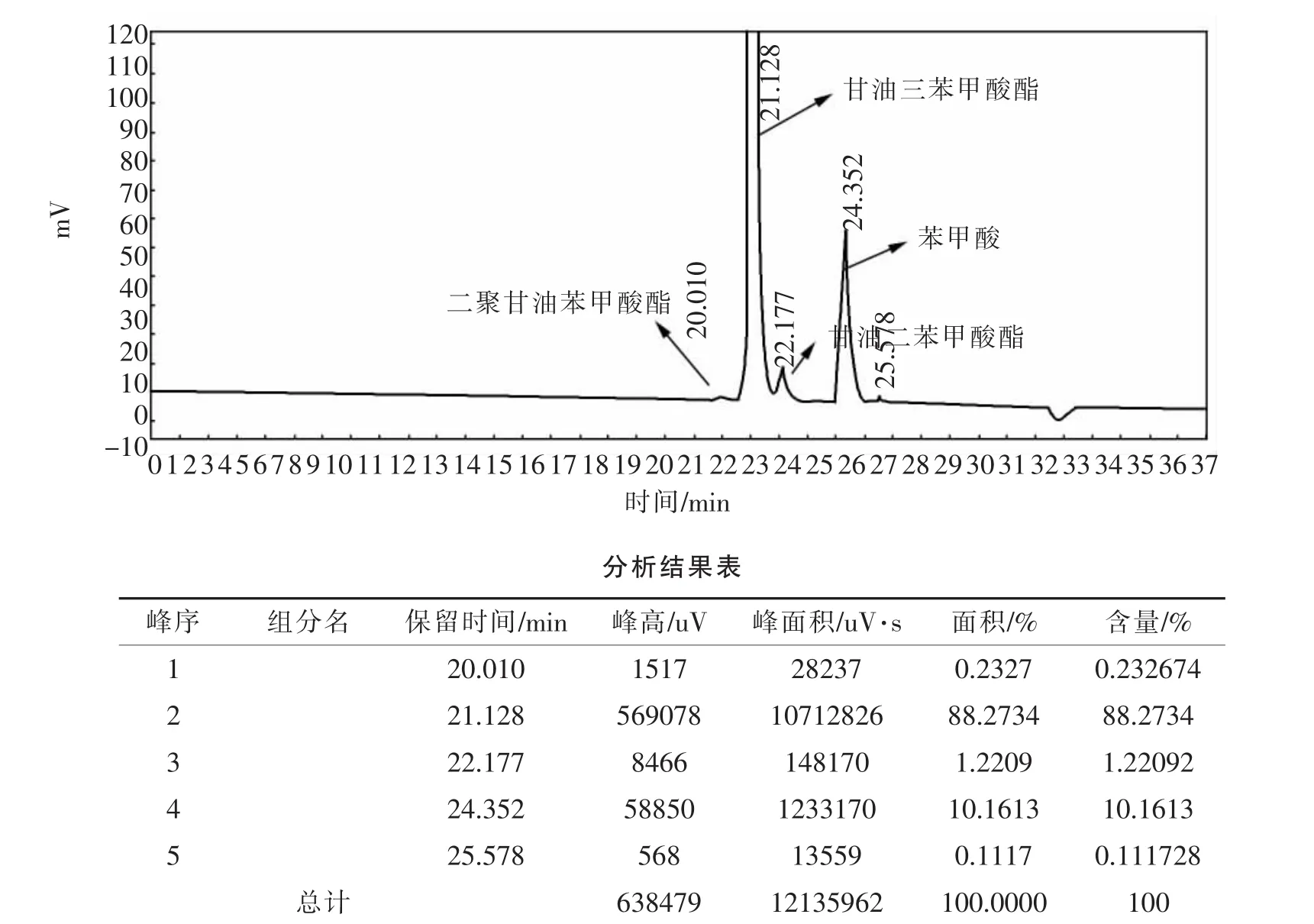

圖2 反應過程液相圖譜②Fig.2 HPLC spectrum of GTB synthesis process②

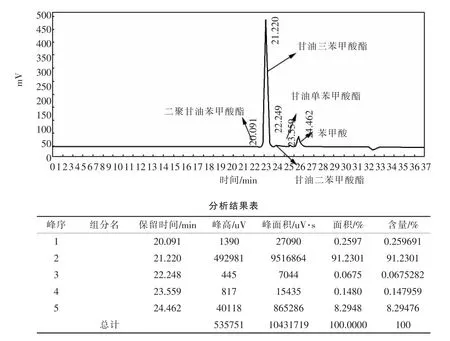

圖3 反應過程液相圖譜Fig.3 HPLC spectrum of GTB synthesis process③

圖1~圖3為甘油在氫氧化鉀催化下與苯甲酸反應過程用HPLC監測所得圖譜。清楚表明,甘油三苯甲酸酯合成為多步反應。隨反應進行,甘油單、二苯甲酸酯逐漸減少,甘油三苯甲酸酯逐漸增加,直至反應完全。反應過程中,甘油自身聚合被抑制,二聚甘油苯甲酸酯含量約0.26%。經后處理,由圖4可知,GTB產品含量99.6%。

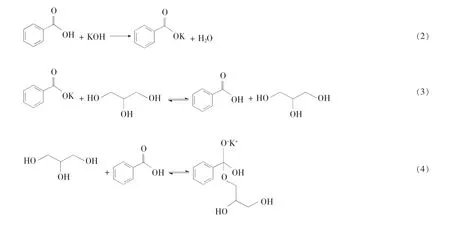

由于多元醇上有多個羥基,伯羥基活性最高,優先被酯化反應。酯化反應與水解反互為可逆反應,因水被帶水劑從體系中移除,故反應向酯化反向移動,直至羥基被酯化完全。以甘油三苯甲酸酯合成為例說明酯化反應過程,見式(2)~式(8)。

圖4 GTB成品液相圖譜Fig.4 HPLC spectrum of GTB as product

2.7 適用性評價

本文所選取的二丙二醇、丙三醇、季戊四醇為反應底物進行考察,優化反應條件,具有一定代表性。從原料角度,二丙二醇、丙三醇在常溫下為液體,季戊四醇為固體;分別為二醇、三醇和四醇,酯化反應難度有一定差異。產物方面DPFDB為液體,GTB、PETB為固體。經優化,上述底物以氫氧化鉀為催化劑的堿催化苯甲酸酯化反應均取得較好效果,反應適應性良好。

2.8 產物表征

2.8.1 紅外光譜分析

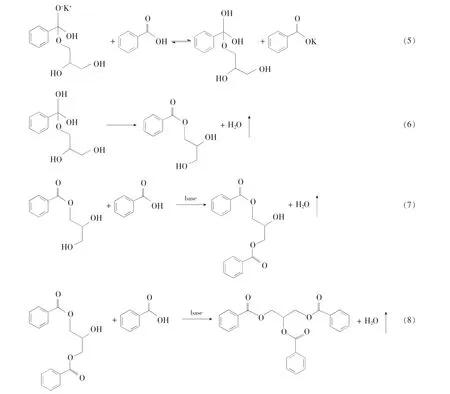

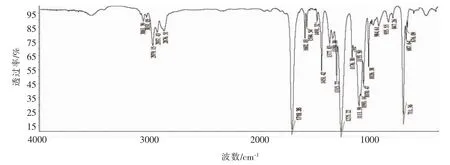

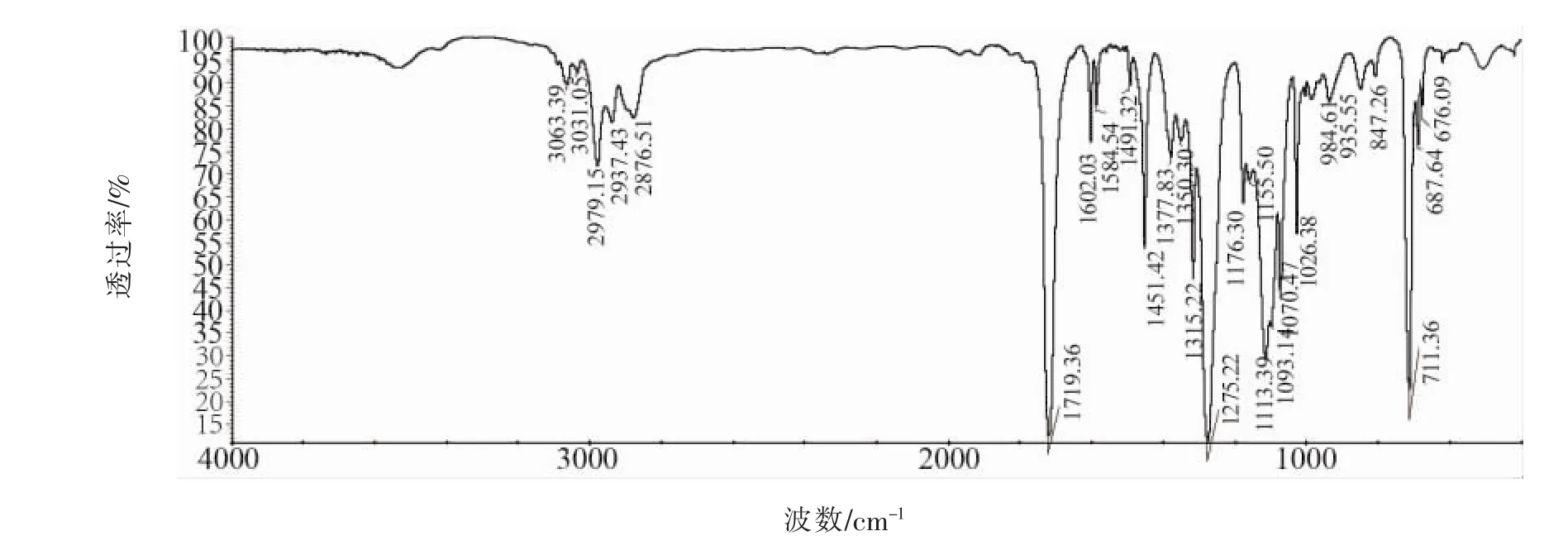

圖5~圖7分別為 DPGDB、GTB、PETB的紅外光譜圖。

由圖 5可以看出:3063、3031 cm-1為苯環上C—H的伸縮振動峰;1491、1451 cm-1為苯環碳骨架C—C伸縮振動吸收峰;711 cm-1為苯環上C—H彎曲振動吸收峰;1719處出現苯甲酸酯中C=O伸縮振動吸收峰,1155 cm-1處出現酯類C-O伸縮振動吸收峰,上述吸收峰的出現證明苯甲酸酯官能團的存在。2979、2876及1491 cm-1為亞甲基伸縮振動吸收峰;1451 cm-1處出現了甲基伸縮振動吸收峰;1113 cm-1處出現了飽和醚鍵C-O-C的伸縮振動吸收峰,這說明所測化合物存在醚鍵。初步表明與產物DPGDB結構相符。3450 cm-1為KBr壓片中微量水O—H的伸縮振動吸收峰。

圖5 DPGDB的紅外光譜圖Fig.5 IR spectrum of DPGDB

圖6 GTB的紅外光譜圖Fig.6 IR spectrum of GTB

圖7 PETB的紅外光譜圖Fig.7 IR spectrum of PETB

由圖 6 可以看出:3086、3062、3031 cm-1為苯環上C—H的伸縮振動峰,1490,1450 cm-1為苯環碳骨架C—C伸縮振動吸收峰;707 cm-1為苯環上C—H彎曲振動吸收峰;1725,1716 cm-1處出現苯甲酸酯中C=O伸縮振動吸收峰,1153 cm-1處出現酯類C-O伸縮振動吸收峰,上述吸收峰的出現證明苯甲酸酯官能團的存在。2968、2951及1491 cm-1為亞甲基伸縮振動吸收峰。初步表明與產物GTB結構相符。3122 cm-1為殘留未反應的多元醇羥基O—H的伸縮振動吸收峰,與成品HPLC圖譜中含有少量中間產物一致。

由圖 7可以看出:3067、3036 cm-1為苯環上C—H的伸縮振動峰;1492、1451 cm-1為苯環碳骨架C—C伸縮振動吸收峰;705 cm-1為苯環上C—H彎曲振動吸收峰;1716處出現苯甲酸酯中C=O伸縮振動吸收峰,1178 cm-1處出現酯類C-O伸縮振動吸收峰,上述吸收峰的出現證明苯甲酸酯官能團的存在。2965、2904及1492 cm-1為亞甲基伸縮振動吸收峰。初步表明與產物PETB結構相符。3430 cm-1處呈寬峰且含有尖峰精細結構,可能為KBr壓片中微量水O—H的伸縮振動吸收峰和殘留未反應的多元醇羥基O—H的伸縮振動吸收峰形成的復合峰。

2.8.2 核磁共振氫譜與質譜分析

將 DPGDB、GTB、PETB分別進行了1HNMR與UPLC-MS檢測。1HNMR以DCCl3為溶劑,TMS為內標。結果如下所示:

DPGDB:1HNMR (600 MHz,Chloroform-d) δ 8.14~7.91 (m,4H),7.63~7.50 (m,2H),7.51~7.25(m,4H),4.50~4.25 (m,2H),4.12~3.22(m,4H),1.50~1.03(m,6H).UPLC-MS,m/Z:(M+H+),實測值343.38,理論值,342.39。

GTB:1H NMR(600 MHz,Chloroform-d)δ 8.08(ddd,J=15.5,8.3,1.4 Hz,6H),7.71~7.53(m,3H),7.56~7.39(m,6H),5.98~5.73(m,1H),4.92~4.66(m,4H).UPLC-MS,m/Z:(M+H+), 實測值 405.41,理論值,405.41。

PETB:1H NMR (600 MHz,Chloroform-d) δ 8.05~7.94(m,8H),7.55(tt,J=7.4,1.3 Hz,4H),7.45~7.35(m,8H),4.71(s,8H).UPLC-MS,m/Z:(M+H+),實測值,553.56,理論值,553.57。

DPGDB的1HNMR在δ8.14~7.25處出現多重峰,共10H,可歸屬為苯甲酰基苯環上的H。受苯甲酸酯基作用,次甲基H化學位移移向低場,為δ4.60~4.25,共2H。受氧的作用,亞甲基H化學位移移向低場,為 δ 4.12~3.22,共 4H。 δ 1.50~1.03,共6H,可歸屬為兩個甲基上的H。以此可推斷二丙二醇被二苯甲酸酯化。GTB的1HNMR在δ 8.08~7.39處出現多重峰,共15H,可歸屬為苯甲酰基苯環上的H。受三個苯甲酸酯基共同作用,次甲基H化學位移移向低場,為δ5.98~5.73,共1H,同理亞甲基H化學位移移向低場,為δ4.92~4.66,共4H。以此可推斷丙三醇被三苯甲酸酯化。PETB的1HNMR在 δ8.05~7.35處出現多重峰,共20H,可歸屬為苯甲酰基苯環上的H。 δ4.71出現單峰,共8H,歸屬為4個亞甲基上的H。以此可推斷季戊四醇被四苯甲酸酯化。UPLC-MS結果與目標產物相對分子質量一致。

綜合以上譜圖分析結果,證明產物的分子結構與目標產物的分子結構一致。

3 結論

(1)以二甲苯為溶劑兼帶水劑,氫氧化鉀為催化劑,n(苯甲酸)∶n(多元醇羥基)=1.05∶1.00,210~220℃保溫回流分水至基本無水蒸出,液相監測中間產物小于0.5%,各多元醇苯甲酸酯化反應可進行完全,收率 97.7%~99.1%。 經 FTIR、1HNMR、UPLC-MASS對各產物結構進行表征,證實合成了目標產物。

(2)與酸性催化劑相比,使用堿催化反應產物顏色、多元醇聚合、分解副產物生成、后處理簡化等方面均有明顯改善。是一條可用于工業化生產多元醇苯甲酸酯類增塑劑的工藝路線。

(3)反應適應范圍較廣,多元醇及產物為液體、固體時均可采用,且均獲得較高收率。