氧化膜-縮孔組織形成機制的ANSYS分析

苗振宇,吳群彪,王 琪,方海峰,陳四杰

(江蘇科技大學機電與動力工程學院,江蘇 蘇州 215600)

縮孔是金屬鑄件中的主要缺陷,它降低了鑄件的強度和疲勞性能[1-2]。避免或減少縮孔類缺陷是鑄件生產中的一個主要目標,有關鑄件中縮孔的形成機制是冶金工作者長久關注的問題。近些年,Campbell[3]提出的縮孔在氣孔、氧化膜或夾雜處發生異質形核的觀點逐漸被人們所接受,取代了合金熔體直接斷裂形核的觀點[4-6]。由于金屬鋁和鎂有較強的被氧化傾向,氧化膜缺陷常出現在鋁合金和鎂合金鑄件中,形成氧化膜-縮孔復合組織[5, 7-9],據此Campbell提出了氧化膜是縮孔異質形核質點的觀點[3]。Yue等[5]采用同步輻射X射線成像技術實時成像A356熔體中的氧化膜形態,表明縮孔依附于氧化膜生長,進一步支持了Campbell的觀點。

Lee等[4]在分析氣孔對縮孔的影響時指出,氣孔作為熱的不良導體加強了鑄件中縮孔的形成傾向。那么,同樣作為熱的不良導體,氧化膜是否影響了縮孔的形成傾向呢?對此,本文采用ANSYS軟件分析了氧化膜對合金熔體導熱過程的影響,提出氧化膜除了作為縮孔的異質形核點,還通過隔熱作用加強了縮孔的形成傾向。

1 實驗和模擬方法

本文首先展示了典型氧化膜-縮孔復合組織的特點。樣品來自手機中板(壓鑄件),材質為AZ91鎂合金,由三基DCC280高壓壓鑄機生產。該樣品采用金剛石拋光后在5.5g苦味酸+90ml無水乙醇+5ml乙酸+10ml水溶液中腐蝕,采用Olympus BX53M光學顯微鏡觀察其金相組織。

運用ANSYS軟件分別分析了MgO膜對AZ91鎂合金以及Al2O3膜對A356鋁合金導熱過程的影響。圖1為構建的含有氧化膜的合金熔體冷卻模型。熔體和模具之間、熔體和氧化膜之間以及模具和空氣之間為界面傳熱,模具、熔體以及氧化膜之間產生熱傳導。本文中熔體和模具的界面傳熱系數h2參考自實驗值,設為2 000W/(m2·℃)[10]。由于氧化膜中可能包含空氣、熔渣、外來夾雜物和合金液等物質[3],故將不同物質對氧化膜導熱性能的影響統一用熔體和氧化膜的界面傳熱系數h1表達,該值大于熔體和空氣的界面傳熱系數[11],小于熔體和模具的界面傳熱系數。本文將熔體和氧化膜的界面傳熱系數h1、氧化膜的長度l以及氧化膜與熔體表面的距離d作為變量進行分析。

圖1 含有氧化膜的合金熔體冷卻模型

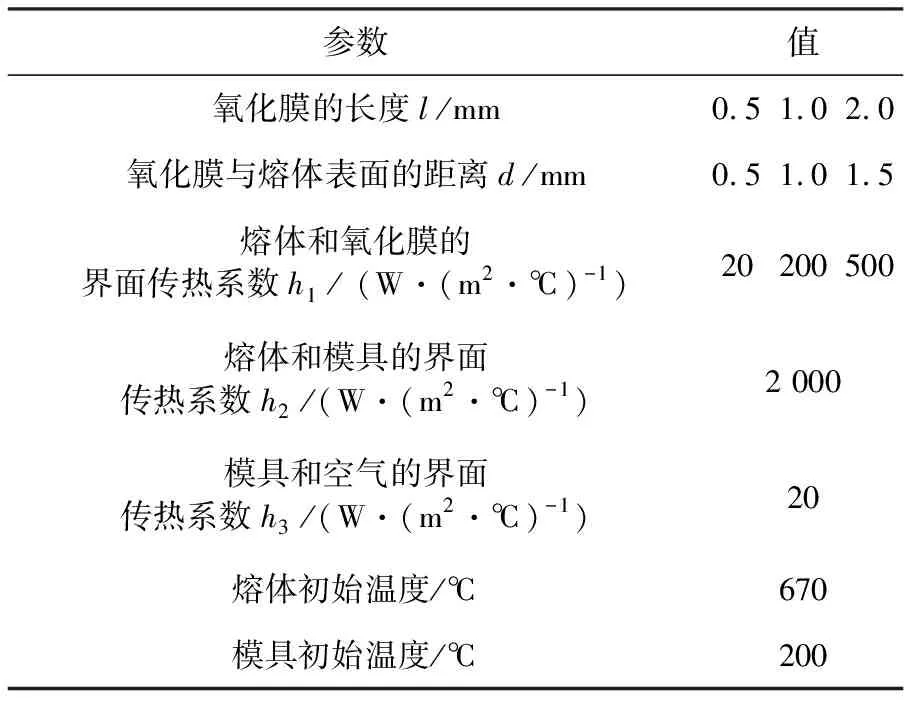

表1給出了冷卻模型的初始參數,表2給出了材料的物性參數。氧化膜材料為MgO和Al2O3,合金熔體材料為AZ91和A356,模具材料為H13鋼。由于合金熔體在冷卻過程中產生凝固潛熱,因此采用等效比熱方法處理凝固潛熱,即在固液區間,將合金等效比熱Ce表示為:

Ce=Cp-L/(Ts-Tl)

(1)

式中:Cp為合金比熱;L為合金凝固潛熱;Ts和Tl分別為材料的固相線和液相線溫度。

2 分析結果

2.1 氧化膜-縮孔組織

表1 冷卻模型的初始參數

表2 材料的物性參數

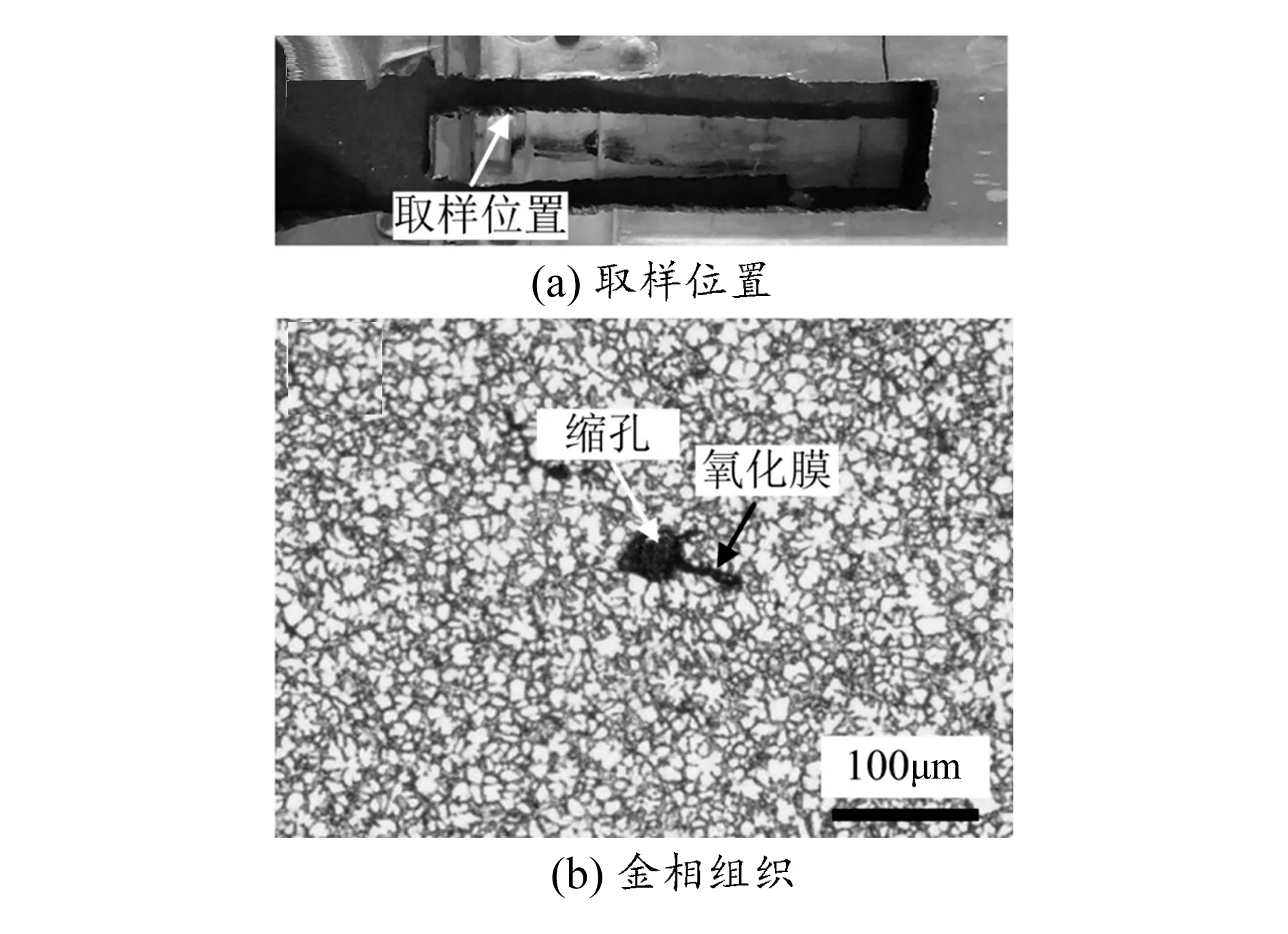

圖2(a)顯示了AZ91壓鑄件樣品的取樣位置,該位置接近澆口。在鑄件的冷卻過程中,該位置不能由澆口完全補縮,為縮孔的形成創造了條件。圖2(b)顯示了AZ91壓鑄件內的氧化膜-縮孔復合組織,由圖可以觀察到卷曲的氧化膜上出現一圓形縮孔,顯示了縮孔依附于氧化膜生長的特點。

圖2 AZ91壓鑄件內的氧化膜-縮孔復合組織

2.2 氧化膜的隔熱作用

圖3顯示了AZ91合金熔體的冷卻過程。由圖3(a)可知,在0.15s時,只有MgO膜一側的合金熔體溫度高于液相線溫度。由圖3(b)可知,在0.36s時,合金熔體的溫度均位于液固區間,氧化膜一側的合金熔體的溫度高于其他區域。圖3(a)和圖3(b)均表明,MgO膜減慢了AZ91合金熔體向模具導熱,造成合金熔體局部過熱。圖4為合金熔體中不同位置的冷卻曲線,由圖可以看出,當沒有氧化膜時,點1和點2的溫度差接近于0;當存在氧化膜時,點3和點4溫度差可達到9.3℃,進一步說明了氧化膜可造成合金熔體局部過熱。

圖3 AZ91合金熔體的冷卻過程

圖4 AZ91合金熔體不同位置的冷卻曲線(點位置對應于圖3(b))

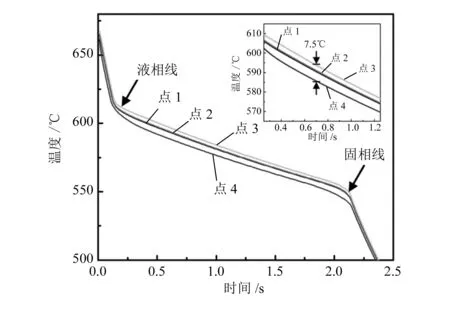

圖5顯示了A356合金熔體的冷卻過程。圖5表明Al2O3膜減慢了A356合金熔體向模具導熱,造成了合金熔體的局部過熱。圖6為A356合金熔體中不同位置的冷卻曲線,由圖可以看出,當存在Al2O3膜時,點3和點4溫度差可達到7.5℃。

圖5 A356合金熔體的冷卻過程

圖6 A356合金熔體不同位置的冷卻曲線(點位置對應于圖5(b))

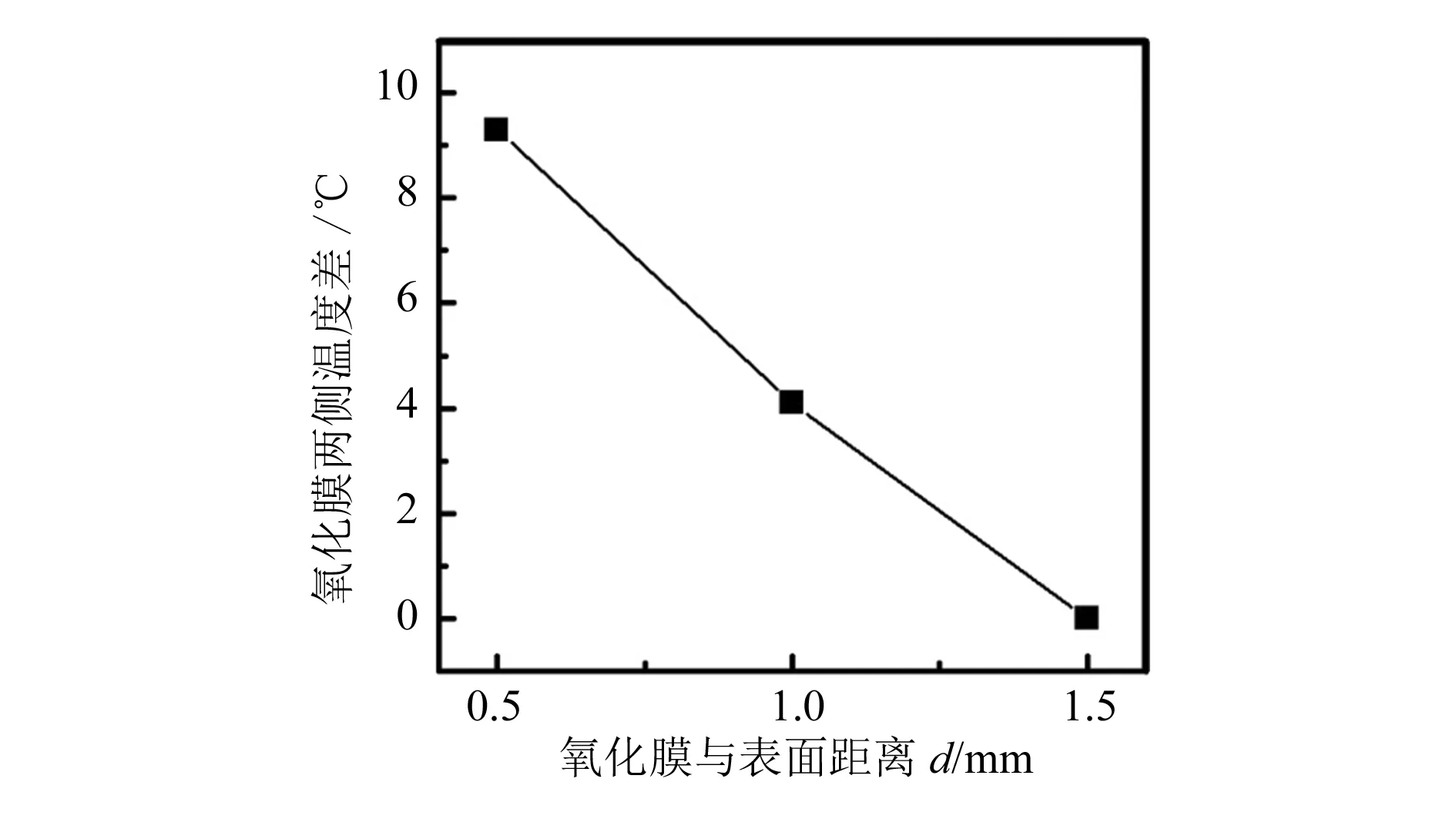

圖7、圖8和圖9分別顯示了MgO膜相關的參數對氧化膜兩側溫度差的影響。由圖7可知,氧化膜長度l從0.5mm增加至2.0mm,氧化膜兩側溫度差從4.8℃增加至20.5℃。由圖8可知,氧化膜與熔體表面距離d從0.5mm增加至1.5mm,氧化膜兩側溫度差從9.3℃下降至0℃。由圖9可知,界面傳熱系數h1對氧化膜兩側溫度差的影響很小。

圖7 氧化膜長度l對氧化膜兩側溫度差的影響

3 討論

圖8 氧化膜與表面距離d對氧化膜兩側溫度差的影響

圖9 界面傳熱系數h1對氧化膜兩側溫度差的影響

通過本文展現的AZ91壓鑄件內的氧化膜-縮孔復合組織,可觀察到卷曲的氧化膜上出現一圓形縮孔。鑄造中縮孔形成有兩個條件:第一個條件是局部過熱,合金液凝固時間長于周圍區域,從而導致該局部區域出現拉伸應力;第二個條件是合金液中存在異質形核點。本文的研究結果印證了氧化膜與縮孔形成第一個條件的關系。

模擬結果顯示,圖4中點3和點4的溫度差為9.3℃,對應于AZ91合金固相率的差別為7%;圖6中點3和點4的溫度差為7.5℃,對應于A356合金固相率的差別為13%。這兩個固相率差別對于處于固液混合區合金抗拉伸性能的影響是顯著的[12]。模擬結果表明MgO膜和Al2O3膜造成了顯著的局部過熱。

圖7和圖8表明氧化膜的長度l以及氧化膜與熔體表面距離d對熔體局部過熱有顯著的影響。實際生產中,氧化膜的長度可從微米級到毫米級,劇烈運動的熔體將產生尺寸更大的氧化膜[3]。由氧化膜長度對熔體局部過熱影響的模擬結果可知,通過對氧化膜長度的控制,不同的生產工藝顯著影響縮孔的形成傾向。該結果與劇烈運動的合金熔體凝固后易形成縮孔以及過濾氧化膜后鑄件中的縮孔會減少的結論是一致的[3]。

4 結束語

本文采用ANSYS軟件分析了氧化膜對合金熔體導熱過程的影響,進而提出氧化膜通過隔熱作用造成合金熔體顯著的局部過熱,加強了縮孔的形成傾向。本文結果有助于進一步理解鑄件中縮孔的形成機制。