水酶法同步提取花生油和蛋白研究進展

周龍正,陳復生,趙自通,李宇健

(河南工業大學糧油食品學院,河南鄭州450001)

花生又名“落花生”或“長生果”,是世界上六大油料作物之一。中國是世界上最大的花生生產國,同時也是最大的消費國。此外,印度、美國、尼日利亞和蘇丹也是花生的主要種植國。2016年,我國花生的種植面積為472萬hm2,主要集中在河南、山東、河北,廣東、安徽等地,花生總產量為1 728萬噸,位居世界第一[1]。2016年~2017年,預計我國花生總產量將達到1 790 萬噸[2]。

花生的主要成分及含量分別為油脂(44.27%~53.86%)、蛋白質(23.94%~36.35%)、碳水化合物(9.89%~23.62%)、粗纖維(2.67%~6.40%)、灰分(1.75%~2.58%)、水分(5.33%~9.16%)[3]。此外,花生還富含微量營養素,包括葉酸、維生素B6、維生素E、硫胺素、核黃素、煙酸、鈣、鎂、鋅等。

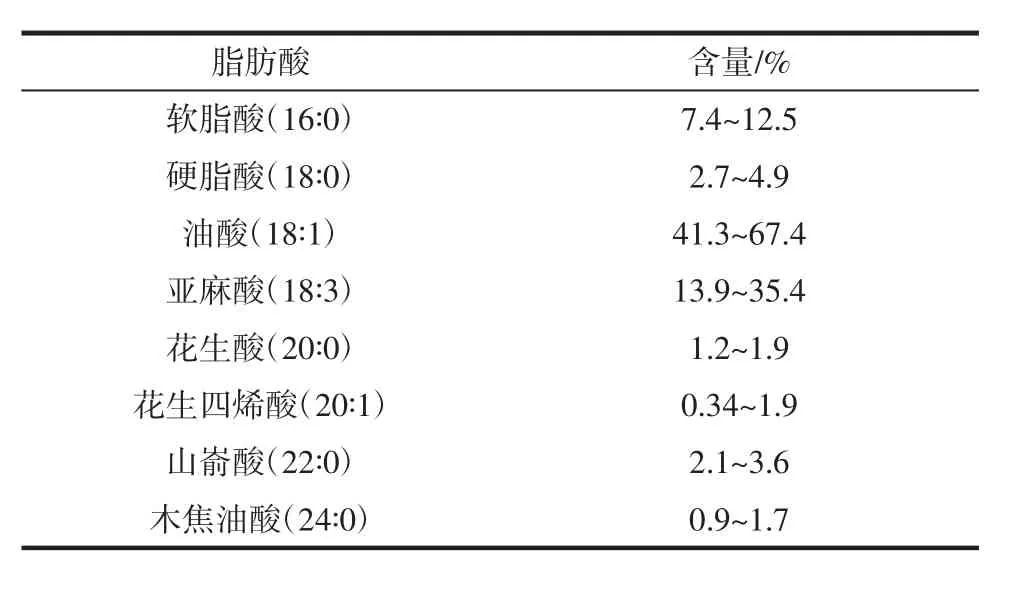

油脂是花生的主要成分,在主要的油料作物中,油脂含量僅次于芝麻。花生油脂中含有多種脂肪酸,如表1所示,大多數為不飽和脂肪酸,其中油酸含量高達60%,亞油酸為22%,與牛奶中油脂(58%)、亞油酸(25%)含量非常接近,而亞油酸是人體所必需的脂肪酸[4-5]。

表1 花生油中主要脂肪酸組成Table 1 The main fatty acid composition in peanut oil

花生蛋白含量很高,在油料作物中僅次于大豆(36%~51%),供給了11%的世界植物蛋白消費。花生蛋白中含18種氨基酸,其中包括人體所需的8種必需氨基酸[6]。它主要由花生球蛋白和伴花生球蛋白組成,其中花生球蛋白占63%,伴花生球蛋白占33%,是一種高營養的植物蛋白資源[7]。此外,花生蛋白消化系數高達90%,與大豆蛋白相比,極易被人體消化吸收,并且花生蛋白的抗營養因子含量低于大豆蛋白,作為病人食品,對幫助糖尿病、高血壓病、動脈硬化癥和腸胃病患者恢復健康有一定的效果[8]。在水酶法提取花生蛋白工藝中,由于酶的加入會導致蛋白質水解,因此水解蛋白質的功能特性及其營養價值的研究有利于水酶法提取植物油技術的發展。Wang等[9]對水酶法提取花生油過程中產生的蛋白質水解物的生物活性進行研究,發現花生肽具有良好的自由基清除能力,而且通過動物實驗證明,花生肽具有抗疲勞的功效。Jung等[10]的研究中發現,經熱處理后的蛋白質,由于蛋白質的熱變性而導致其溶解度下降,再經過酶適度水解后可以改善其溶解性。相似的結果也在其它植物蛋白質的相關研究中被證實[11]。

綜上所述,關于提高花生提油率以及花生蛋白質功能性質的研究,有利于提高花生資源的綜合利用率、增加花生資源的經濟價值。此外,花生衣、花生殼、花生蔓中含有的降低膽固醇物質、抗氧化物質及大量的膳食纖維等,也都增加了花生的使用價值[12-14]。

1 水酶法

1.1 水酶法原理

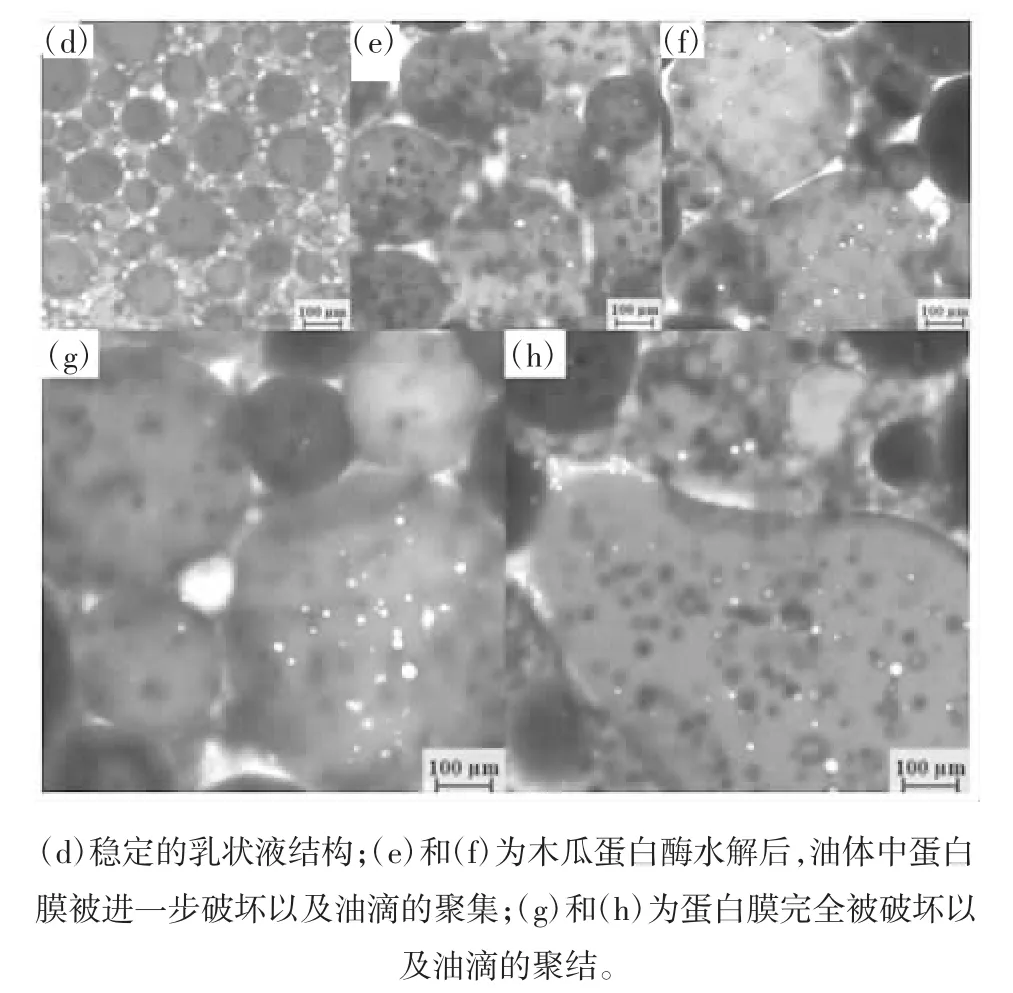

水酶法的原理是在機械破碎的基礎上,通過使用能降解油料細胞中的脂蛋白、脂多糖、細胞壁等大分子復合物的酶來處理油料,達到破壞其組織結構、水解大分子復合體,最后利用油水密度差以及各組分對油水親和力的差異,將油脂和蛋白質分離開[15]。激光共聚焦顯微鏡下木瓜蛋白酶破乳的微觀結構變化見圖1[16],在水酶法提取花生油和蛋白過程中,形成的乳狀液是以油脂體形式存在的。油脂體是由一層磷脂膜包圍三酰基甘油(triacylglycerol,TAG)所形成的完整、穩定、獨立存在于細胞質中的小球體,蛋白質鑲嵌在磷脂膜上[17]。由于油脂體結構非常穩定,有效地破壞油脂體的磷脂蛋白膜就成了酶法破乳的關鍵。利用激光共聚焦顯微鏡觀察木瓜蛋白酶對乳狀液進行破乳的微觀結構變化,其中圓球狀部分為油脂,其外部由一層蛋白膜包被。

圖1 激光共聚焦顯微鏡下木瓜蛋白酶破乳的微觀結構變化Fig.1 Microstructural changes of cream emulsion by using papain from confocal laser scanning microscopy

1.2 水酶法工藝

壓榨法和預榨-浸出法是世界上最為成熟的花生油提取方法,水酶法正在向工業化進程邁進。

壓榨法分為高溫壓榨法和低溫壓榨法,前者應用范圍更加廣泛。高溫壓榨法提取的花生油具有獨特的花生烘烤風味,更為大眾所喜好。其工藝簡單、設備投資少,適合工業化生產。但是,過高的溫度會使蛋白質變性,優質的花生蛋白資源遭到破壞,且壓榨后的花生餅中含油率較高(10%左右)。在油脂品質方面,低溫壓榨油優于高溫壓榨油;而在提油率方面,低溫壓榨法略低于高溫壓榨法,雖然低溫壓榨法的花生餅中有部分蛋白質變性,但仍可以生產出優質的花生蛋白粉[18]。

預榨-浸出法世界上應用最廣的花生油提取方法。由于花生中油脂含量較高,一般經高溫預榨提取部分油脂后,再經溶劑浸出法提取剩余油脂。其提油率可以達到99%以上,預榨-浸出法雖然解決了提油率低的問題,但其毛油質量差[19],浸提后花生粕中仍有溶劑殘留,致使蛋白質品質較差,用作動物飼料后仍存在安全隱患[20-21]。此外,這兩種方法主要用來生產食用油,很少關注蛋白質。提取花生油之后,蛋白質含量達到50%,由于認識到花生蛋白資源得不到合理利用,人們開始探索新的技術方法,將花生油和花生蛋白同時提取以達到高效利用的目的。因此,“水酶法”應運而生。

水酶法是一種新興的植物油脂和蛋白質提取技術,其生產條件溫和、工藝簡單、油脂提取率高等特點符合綠色可持續發展的要求。與壓榨法相比,水酶法采用了比較溫和的提取條件,蛋白質也作為副產物生產且具有高質量的功能特性,不含毒素,極大地增加了蛋白質的利用率[22]。與溶劑浸出法相比,水酶法以水作為提取介質更加安全、環保,提取的油脂品質高且不需要進一步精煉。減少了生產環節,同時也節約了生產成本[23]。水酶法產品質量高,符合人們的生活需求。因此,受到了越來越多研究者的關注。

楊瑞金等[24]總結并繪制了水酶法提油技術的一般工藝流程圖見圖2。

圖2 水酶法提油技術的一般工藝流程Fig.2 The general process of extracting oil technology in aqueous enzymatic method

其中,在提取環節不加酶時,被稱為水代法。水代法是利用油料中油和非油成分對水的親和力不同,以及油與水的比重不同將油水分離[25]。此方法雖然安全環保,但油脂得率遠不能滿足人們生產需要。當有酶的添加時,則變成了水酶法,水酶法是在水劑法的基礎上演變而來的。因為酶制劑具有高效性和專一性的特點,選擇合適的酶制劑可以有效增加油脂得率。

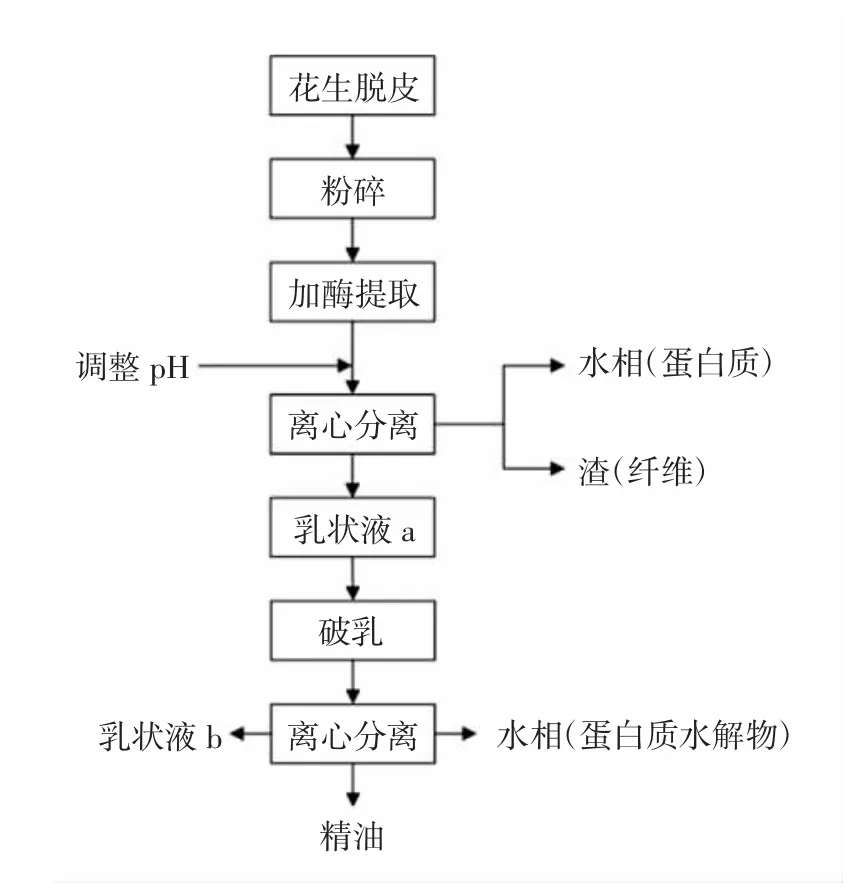

在傳統水酶法生產流程中,酶解過程中需要加入大量的酶制劑,以達到避免產生大量乳狀液的同時破壞細胞膜結構以提高游離油產量的目的。然而蛋白酶會導致花生蛋白質水解成小分子肽,花生蛋白水解物帶有苦味,會影響花生蛋白在食品工業中的應用。此外,加酶量針對于花生原料中所有的蛋白質,因此傳統水酶法工藝中的大量的加酶量導致了生產成本過高。根據傳統水酶法提取花生油和花生蛋白過程中所存在的這些問題,李鵬飛[26]在堿性提取之后將乳狀液取出,此時乳狀液含有(77.89±1.24)%油脂和(1.37±0.12)%蛋白質,然后單獨對乳狀液加酶進行破乳提取花生油脂,在此被稱為新型水酶法,如圖3所示。

由于乳狀液中的蛋白質含量只占原料蛋白質含量的6%,因此加酶量大大減少,從而保護了約94%的蛋白質不被酶過度水解成小分子肽,保留了原有蛋白質的功能特性。

圖3 新型水酶法工藝流程Fig.3 New aqueous enzymatic method process

2 水酶法提取花生油和蛋白研究進展

水酶法是由水代法發展而來的。研究者為提高油脂得率對溫度、pH值、料液比等提取條件進行優化,但效果并不明顯。后來,隨著酶制劑的廣泛應用,水酶法提油提蛋白成為了探究熱點。通過對油籽粉碎粒徑、酶制劑的選擇、加酶量、酶解時間、酶解溫度等影響因素的優化,提油率以及蛋白品質均顯著提高,水酶法工業化進程步入了新的時期。

2.1 水代法

壓榨法和溶劑浸出法提取植物油是世界上最為成熟的兩種提油工藝,但在這兩種提油工藝中將蛋白質分離是一個獨立的、分開的操作。為了解決這一問題,1956年,Nathan[27]首次提出了以水作為提取溶劑提取花生油的方法,這種方法可以同時將清油、蛋白質和固體殘渣分離,達到同時提取蛋白質和清油的目的,其操作更容易被控制,提出來的油可以直接作為最終產品。這種方法被稱為“水代法”,此后受到了越來越多研究者的關注。關于水代法的應用,我國已有幾千年的歷史,但這種方法僅限于對芝麻(即小磨香油)的加工,只有甘肅地區將水代法應用于大麻籽油的提取。

1958年我國油脂大會上就提出了推廣“水代法”的同時注重對“水溶法”的研究。水溶法是由水代法演變而來的,與水代法原理相同,只是水溶法用水量相對較多,將油料破碎到一定細度成為漿狀后,將其置于水或稀堿液中,油料中可溶性蛋白質、糖類等溶解,使油游離出來,通過調節溶液pH值至蛋白質等電點或者直接離心分離取得蛋白質與油脂。但此時機械化程度較低,生產工藝中還需要用到燒堿和硫酸[28]。

1959年,Subrahmanyan等[29]采用新方法討論提高花生產油量和改善蛋白質品質的研究,最終花生油提取率只有30%,且分離蛋白中含有12%脂肪。1972年,Khee Choon Rhee等[30]以花生為原料,進一步完善此方法。此時,油料的粉碎程度對植物油提取的影響逐漸受到研究人員的關注。根據乳化原理,在大量水分存在下對油料進行碾磨粉碎,會形成穩定的乳狀液。李瑚傳等[31]研究者認為,采用濕法碾磨或脈沖法會造成提油率不高并且蛋白中含油率很高等問題,干法碾磨是最佳選擇,因為沒有水的加入,不會出現高度乳化現象。與此同時,高速離心機的應用為機械化和連續化生產提供了重要的途徑[32]。

水劑法不僅用于植物油和蛋白質的提取,1984年,盛健華等[33]利用水劑法脫毒制取的脫毒菜籽粕,有毒成分異硫氰酸鹽從1.784 mg/g降至0.433 mg/g,惡哇烷硫銅從0.494 mg/g降至0.133 mg/g,生產的脫毒菜籽粕具有低毒,高營養的品質,其生產性能不亞于豆餅。

2.2 水酶法

水劑法在提取油料中油脂的同時,有效回收了具有天然性質的蛋白質[34]。然而,水劑法的主要技術問題是如何提高破乳率和分離效率[35]。直至20世紀70年代,隨著微生物技術在酶生產中的應用與推廣,一些學者將水劑法與酶制劑相結合,發明了一種全新的提取植物油脂和蛋白質的方法——水酶法,這種方法有效解決了水劑法提油率不高的問題。

1983年Fullbrook[36]從廢棄的西瓜籽中制取可溶性水解蛋白質時發現,隨著蛋白質水解,部分油被釋放。隨后,酶法分離油料中油和蛋白質等組分的研究逐漸成為國內外關注的熱點。

選取合適的酶制劑是水酶法成功的關鍵,根據水解作用部位的不同,可將酶制劑分為三大類,分別為油料細胞壁降解酶類、蛋白質水解酶類和復合酶類[37]。其中,應用最為廣泛的是蛋白酶。Sharma等[38]在蛋白酶Protizyme TM(酸性、中性和堿性蛋白酶混合物)提取花生油的研究中,在最佳酶解條件下(加酶量2.5%,酶解pH值4.0,酶解溫度40℃,酶解時間18 h,料水比1∶5 g/mL),花生水酶法總油提取率可以達到86%~92%。但是,由于此過程中酶解時間過長,不利于工業化生產[39]。因此,研究者不斷創新,致力于尋找出一種高效的提取植物油和蛋白的酶解條件。章紹兵等[40]對此方法進行了優化,選取Alcalase 2.4L研究了在不同烘烤溫度下花生油和蛋白的提取率,最適酶解條件為:烘烤溫度 190 ℃(20 min),料液比為 1 ∶5,酶濃度為2%,酶解時間為3 h。最終游離油和蛋白質水解產物的產率分別為78.6%和80.1%。殘留乳狀液經凍融破乳后,總游離油產率提高到86%~90%。研究證明烘烤溫度對花生提油率影響不大,但過高的烘烤溫度會減少蛋白質水解產物的回收。

針對水酶法過程中用水量過大的問題,Moura等[41]在兩步水酶法提取大豆油的過程中,將第一步酶解離心后的液相進行分離,分離出的上清液重新加入至第一步酶解過程中進行酶解反應,用水量只有傳統水酶法的一半。回收的上清液中部分酶可能仍存在活性,因此油和蛋白的提取率略有增加。

酶制劑昂貴的價格也是阻礙水酶法工業化生產的因素之一,因此,在生產過程中有效的回收酶制劑將會為水酶法的工業化生產邁出重要的一步。Jung等[42]在水酶法(Protex 6L)提取大豆油中,Protex 6L 活性的主要部分在脫脂組分中被回收,且酶活性為84.7%。Chabrand等[43]用堿性內肽酶進行兩步酶法提油實驗中,提油率達到95%。第二次離心后脫脂組分中90%以上的酶活性被保留,并且可以再次用于破乳步驟,顯著降低了生產成本。此外,適度粉碎減小料漿平均粒徑可以降低乳狀液的穩定性,提高油和蛋白質回收率。當花生料漿的平均粒徑從38 μm降至28 μm時,水酶法工藝的總得油率和水解蛋白得率最高,分別為88.8%和77.5%。如繼續粉碎,將會發生嚴重的乳化現象,總油得率和水解蛋白得率出現降低的趨勢[44]。

近年來,更多的學者將研究方向放在了乳狀液破乳方面,其中江南大學李鵬飛等[45]對比了磷脂酶、淀粉酶和蛋白酶(Protex 6L,Protex 7L,Protex 50FP,Alcalase 2.4L,木瓜蛋白酶)的破乳率、乳狀液中的提油率以及水解蛋白溶解度。研究表明,蛋白酶在乳狀液的破壞方面表現出更好的效果,其中木瓜蛋白酶的破乳率為(90.7±2.2)%、Protex 50FP 為(93.5±3.7)%;使用 Alcalase 2.4L得到的游離油為(86.9±3.3)%,而淀粉酶和磷脂酶分別只得到(69.0±4.0)%和(56.7±1.2)%;Alcalase2.4L水解蛋白的溶解度最高(94.4±5.0%),其次是 Protex 6L(93.5±0.6%),木瓜蛋白酶(79.5±1.5%)。

3 水酶法的前景展望

盡管水酶法具有許多優點,但在水酶法工業化進程中,仍然存在一些問題。1)酶制劑昂貴的價格是水酶法成本高的主要原因,因為提取過程中需要大量的酶(通常是油籽重量的1%),但隨著生物工程、固定化酶技術的不斷發展[46],這些問題會陸續得到解決。2)水酶法對油籽粉碎粒徑要求較高,適當的粉碎粒徑有利于油和蛋白的提取,大型的專用粉碎設備有待開發。3)在水酶法提油過程中不可避免的會產生乳狀液,不利于油和蛋白質的回收,目前生產工藝中乳狀液的破乳率大多在80%左右,仍需有效的酶制劑來提高破乳率從而增加油脂和蛋白得率[47]。隨著人們生活水平的提高、社會生產力的不斷進步,水酶法將有著更為廣闊的應用前景。