采用非對稱輪換式保護反應器的固定床渣油加氫技術開發

鄧中活,邵志才,牛傳峰,戴立順,劉 濤,孫淑玲,胡大為,楊清河

(中國石化石油化工科學研究院,北京 100083)

固定床渣油加氫工藝最大的挑戰是原料適應性的提高及運轉周期的延長[1-4]。固定床運轉周期受原料雜質含量影響較大,一般較適宜加工金屬(Ni+V)質量分數小于150 μg/g和殘炭小于15%的渣油原料。國內現有固定床渣油加氫裝置的原料通常金屬(Ni+V)質量分數在40 ~100 μg/g,殘炭在7%~13%,實際運轉周期一般在 12~20個月之間。采用不同的保護反應器可以有效提高固定床渣油加氫裝置的原料適應性,延長運轉周期。現有的工業化輪換式保護反應器技術包括IFP的Hyvahl工藝和可切除式保護反應器工藝[5]。其中Hyvahl工藝原料適應性較好,同時適用于加工高(Ni+V)含量或高(Fe+Ca)含量的原料,但Hyvahl工藝對設備要求較高,其操作也相對復雜,目前國內尚無Hyvahl工藝裝置。而切除式保護反應器工藝并不能明顯增加渣油加氫裝置的容金屬能力,更適合加工會造成保護反應器壓降較快上升的高(Fe+Ca)原料。因此,有必要開發設備和工藝較為簡單、原料適應性好,并可有效延長運轉周期的技術。基于上述理念,中國石化石油化工科學研究院(石科院)開發了采用非對稱輪換式保護反應器的固定床渣油加氫技術。

1 非對稱輪換式保護反應器的設計理念

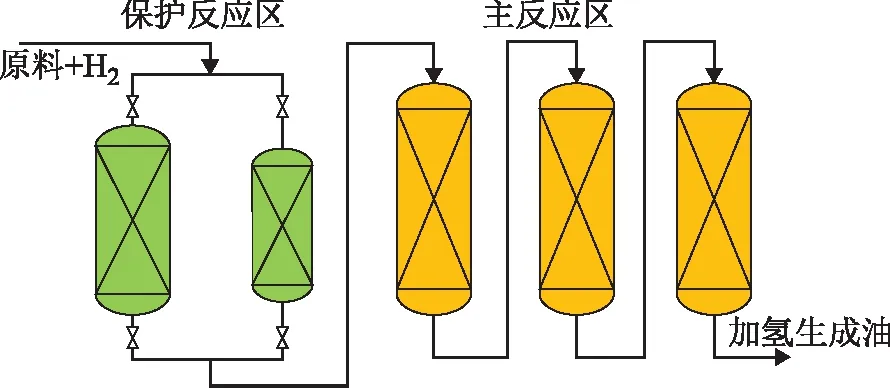

圖1 采用非對稱輪換式保護反應器的固定床渣油加氫反應系統原則流程

采用非對稱輪換式保護反應器的固定床渣油加氫技術的原則流程如圖1所示,即在主反應區前設置1個包括兩個保護反應器的保護反應區,先投用一個保護反應器,當該保護反應器催化劑失活或壓降上升到限定值時再投用另一個保護反應器。保護反應器可以在比較高的苛刻度下操作,以此延緩主反應區催化劑的失活速率。為了提高反應器的體積利用率,可以將保護反應器設置為一大一小兩個反應器,并優先使用大的保護反應器。反應器的體積利用率定義為:

式中:V代表反應器的體積,t代表反應器的在線時間,下標1和2分別代表兩個不同的保護反應器。假設V1≥V2,根據實驗室的結果,通常有t1≥t2V1/V2,則很容易證明,在V1=V2時,f取得最小值。非對稱式保護反應器的體積比(V1/V2)應該根據原料性質、產品性質、操作條件和運轉周期等因素綜合進行匹配性設計,通常V1/V2不超過3∶1。在優選的設計條件下,推薦小保護反應器只在大保護反應器更換催化劑時使用,這樣可以最大程度地提高保護反應器的體積利用率,也更有利于主反應區的長周期運轉。

2 實 驗

2.1 原料油

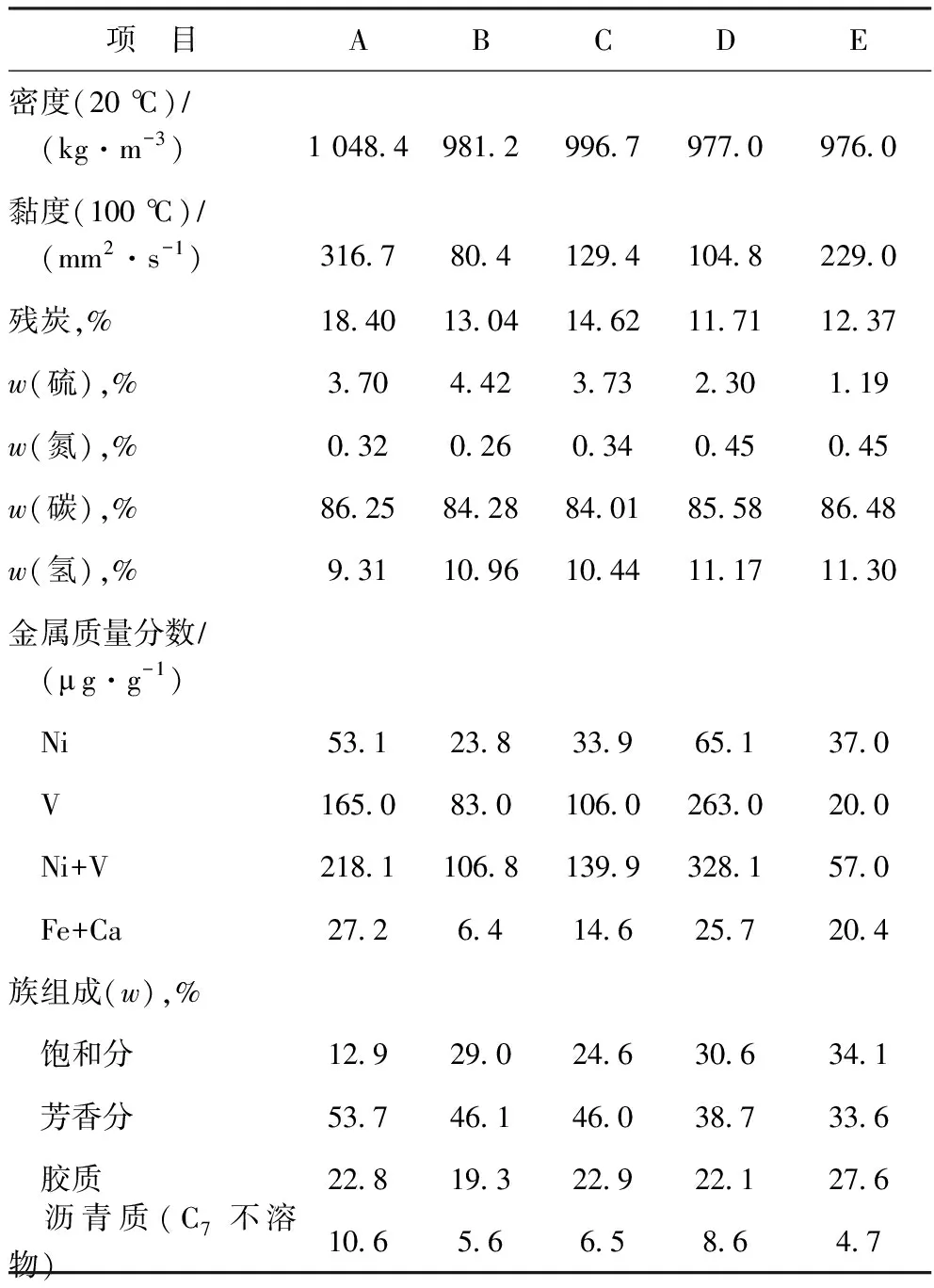

原料油有5種渣油,性質見表1。從表1可以看出:E原料是典型的低硫高氮類渣油,其金屬(Ni+V)質量分數只有57.0 μg/g,但其Ni/V原子比較高,反應性能較差,同時金屬(Fe+Ca)含量也較高,在加工這類渣油時保護反應器的壓降是必須考慮的因素;A,B,C,D原料是典型的高金屬(Ni+V)含量原料,其金屬(Ni+V)質量分數為106.8~328.1 μg/g,殘炭為11.71%~18.40%。

表1 試驗原料油的主要性質

2.2 輪換保護反應區專用脫金屬催化劑

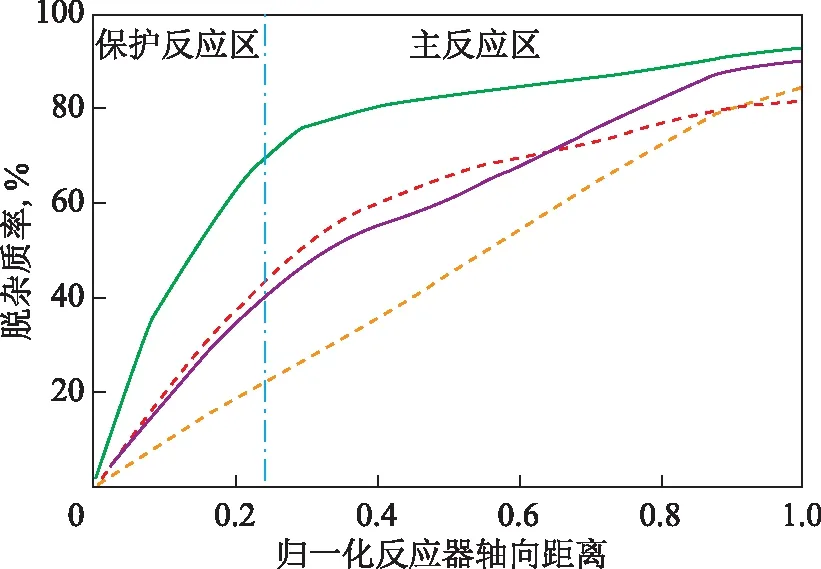

固定床渣油加氫工藝脫雜質率沿反應器軸向的變化如圖2所示。由圖2可見,與傳統的固定床渣油加氫工藝相比,采用非對稱輪換式保護反應器的固定床渣油加氫技術的保護反應區需要實現更高的脫雜質率,以降低主反應區催化劑脫雜質的負擔,使主反應區的催化劑失活變慢。這要求保護反應區的催化劑在優化的工藝條件下有較好的脫金屬活性穩定性。根據上述要求,石科院開發了輪換保護反應區專用脫金屬催化劑A和B,性質見表2。由表2可以看出:與常規脫金屬催化劑相比,專用脫金屬催化劑A的比表面積和孔體積均較高,可幾孔徑也較大,有利于大分子的擴散;專用脫金屬催化劑B的可幾孔徑略小,但其孔體積較高,比表面積很大,也有利于渣油加氫脫金屬反應的進行。

圖2 固定床渣油加氫工藝脫雜質率沿反應器軸向的變化—傳統工藝HDM;—傳統工藝HDS;—輪換式HDM;—輪換式HDS

表2 脫金屬催化劑的性質

2.3 渣油加氫處理實驗

渣油加氫實驗在固定床中型裝置上進行,該裝置反應系統由兩個相同的反應器串聯組成。實驗級配的催化劑包括表2中的脫金屬催化劑和部分石科院開發并已工業應用的第三代RHT系列渣油加氫催化劑,其中第一反應區(輪換保護反應區)沿物流方向依次裝填保護劑和輪換保護反應區專用脫金屬催化劑/常規加氫脫金屬催化劑,第二反應區(主反應區)沿物流方向依次裝填保護劑、加氫脫金屬催化劑、加氫脫硫催化劑和加氫降殘炭催化劑。

實驗操作條件為:第一反應區入口氫分壓15.0 MPa,氫油體積比400,第二反應區入口氫油體積比650。試驗中通過分別控制輪換保護反應區和主反應區的提溫速率來控制各自加氫生成油的性質。

工藝流程為:氫氣與渣油混合后進入第一反應區,在上述操作條件下進行反應,加氫生成油可由第一反應區后的高壓取樣器進行取樣分析,補充氫氣與第一反應區加氫生成油混合后進入第二反應區,第二反應區反應產物進入高壓分離器進行氣液相分離,氣相外排處理,油相經氫氣汽提后收集即為主反應區加氫生成油。

3 結果與討論

3.1 輪換保護反應區催化劑級配優化

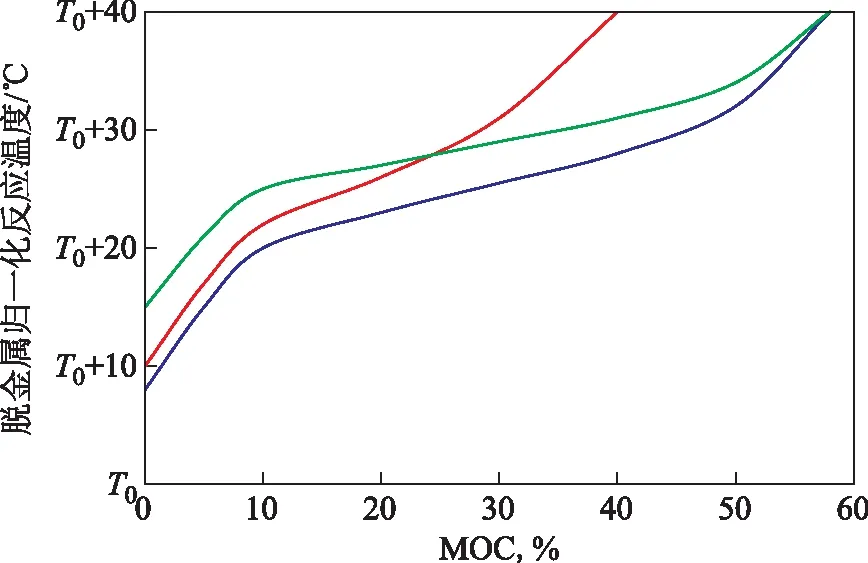

用B原料考察輪換保護反應區專用脫金屬催化劑和常規脫金屬催化劑的活性穩定性。試驗中通過控制輪換保護反應區提溫速率來控制加氫生成油的金屬(Ni+V)質量分數在(25±5)μg/g,由此得到專用脫金屬催化劑A、B和常規脫金屬催化劑的脫金屬歸一化反應溫度隨單位催化劑金屬沉積量(MOC)的變化,結果見圖3。其中,T0為基準溫度,℃。由圖3可以看出:在末期反應溫度相同的情況下,專用脫金屬催化劑A、B的MOC比常規脫金屬催化劑高約20百分點,即兩個專用脫金屬催化劑具有更高的金屬容納能力;在容金屬能力相當的前提下,專用脫金屬催化劑B的活性高于A,可以在更低的反應溫度下使用。

圖3 專用和常規脫金屬催化劑的脫金屬歸一化反應溫度對比—常規脫金屬催化劑;—專用脫金屬催化劑A;—專用脫金屬催化劑B。圖4同

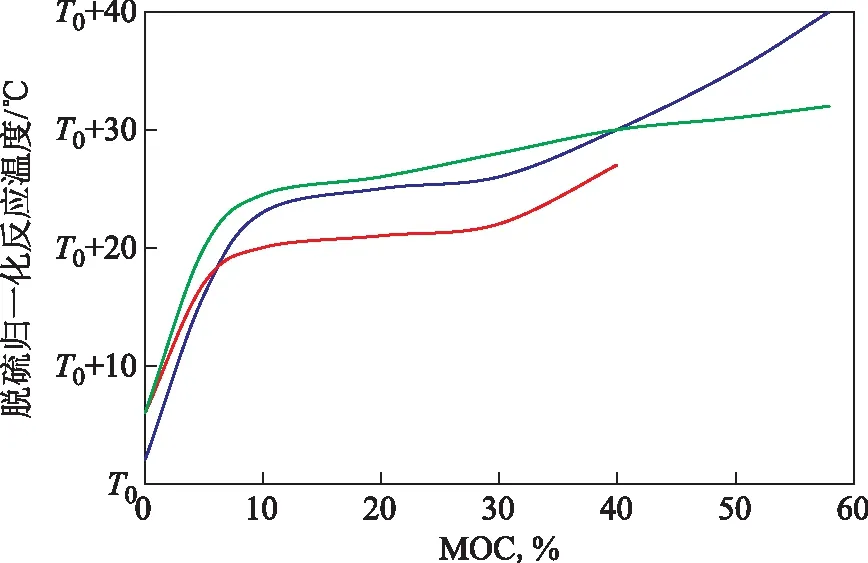

專用脫金屬催化劑A、B和常規脫金屬催化劑的脫硫歸一化反應溫度隨MOC的變化如圖4所示。由圖4可以看出:在MOC不大于40%時,常規脫金屬催化劑具有最高的脫硫活性,專用脫金屬催化劑B的脫硫活性略高于A;在MOC大于40%后,專用脫金屬催化劑B的脫硫活性快速下降,而專用脫金屬催化劑A的脫硫活性穩定性很好。

圖4 專用和常規脫金屬催化劑的脫硫歸一化反應溫度對比

綜合催化劑的脫金屬和脫硫活性穩定性來看,專用脫金屬催化劑A、B都可以單獨作為輪換保護反應區的脫金屬催化劑,且專用脫金屬催化劑A優于B,而常規脫金屬催化劑不適宜單獨作為輪換保護反應區專用的脫金屬催化劑。但從提高綜合性能考慮,可以將專用脫金屬催化劑A和B級配使用,也可以考慮在輪換保護反應區后部級配少量的常規脫金屬催化劑,使輪換保護反應區的脫金屬和脫硫活性及活性穩定性達到較好的平衡。

3.2 渣油加氫催化劑器外預硫化

輪換保護反應器切換和開工過程的復雜性嚴重影響著采用非對稱輪換式保護反應器的固定床渣油加氫技術的實用性。如果每次輪換保護反應器切換時都需要進行正常的硫化開工程序,則需要額外設置一套硫化設備或是切換期間需要將整個裝置進行硫化開工程序。如果可以將輪換保護反應區的催化劑進行器外預硫化,則可以節省設備投資和簡化切換開工程序,有利于裝置的長周期穩定運轉。本試驗器外硫化過程采用干法硫化方法,以硫化氫和氫氣作為硫化氣體。

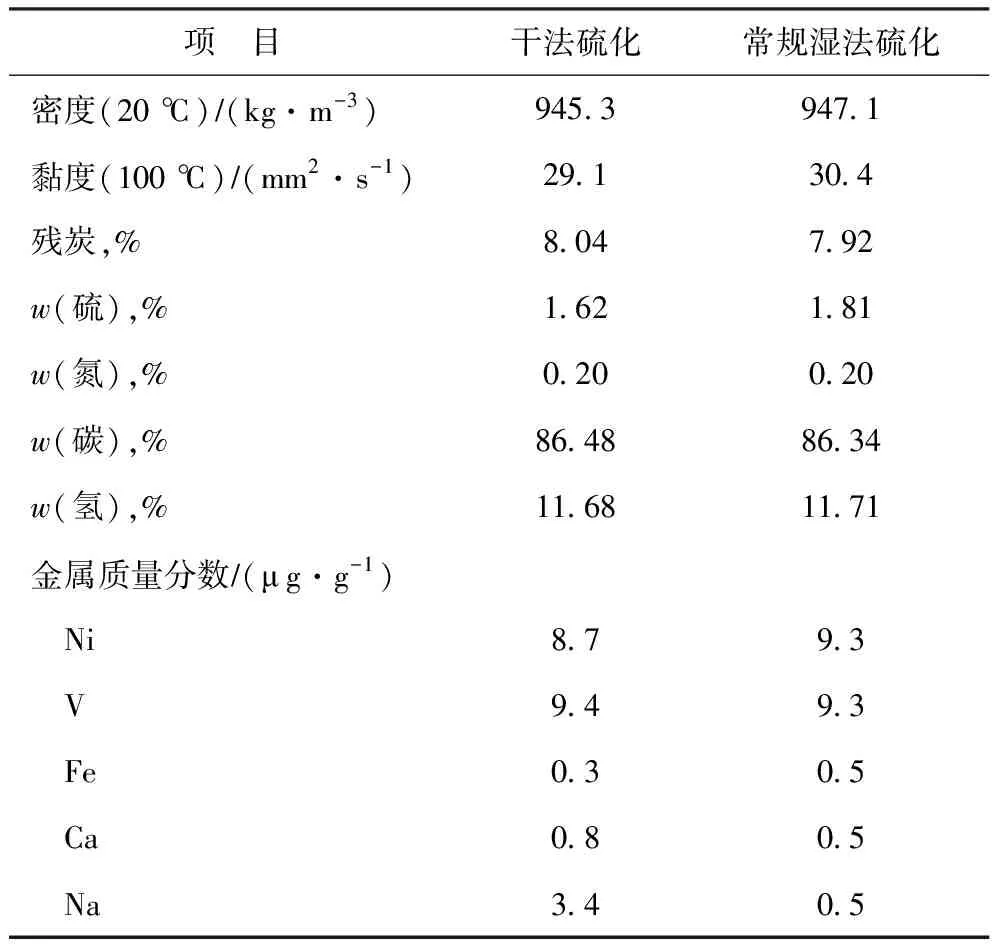

將表2中的常規脫金屬催化劑分別經過常規濕法硫化和干法硫化后,在渣油加氫保護反應器工藝條件下使用B原料進行評價,結果見表3。從表3可以看出,經干法硫化的脫金屬催化劑與常規濕法硫化的脫金屬催化劑上加氫生成油性質相當,說明可以用干法預硫化為輪換保護反應區催化劑進行器外預硫化。

表3 不同方法硫化的脫金屬催化劑上加氫生成油性質比較

3.3 主反應區催化劑活性穩定性考察

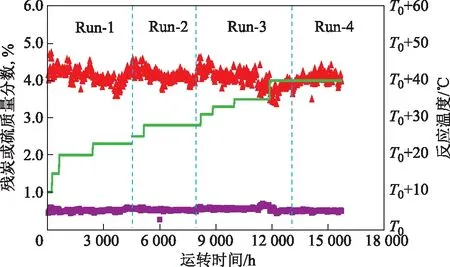

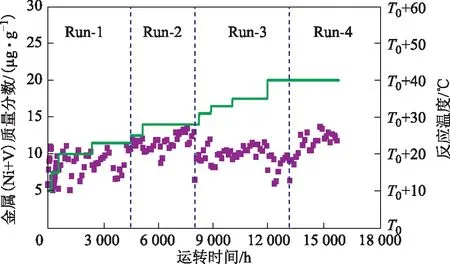

用B原料考察主反應區催化劑的活性穩定性。試驗中通過分別控制保護反應區和主反應區的提溫速率來控制各自加氫生成油的性質,其中保護反應區控制加氫生成油(Ni+V)質量分數在(25±5)μg/g,達到溫度限定值就更換催化劑,而主反應區控制加氫生成油硫質量分數在(0.50±0.05)%,結果如圖5和圖6所示。從圖5和圖6可以看出,保護反應區已更換3次催化劑,其中Run-1~Run-3的脫金屬催化劑分別使用專用脫金屬催化劑A、常規脫金屬催化劑和專用脫金屬催化劑B,而主反應區已運轉16 000 h,且仍在繼續運轉。在穩定性試驗期間,主反應區加氫生成油的平均性質為:硫質量分數為0.51%,殘炭為4.1%,金屬(Ni+V)質量分數為10.2 μg/g,氫質量分數為12.26%,是優質的催化裂化原料。

常規固定床渣油加氫工藝加工類似B原料這種高硫高金屬渣油時,在相近的體積空速和氫分壓下,其降殘炭率通常為50%~60%,脫硫率通常為80%~90%,脫金屬率通常為75%~85%。從催化劑活性穩定性試驗的結果看,采用非對稱輪換式保護反應器的固定床渣油加氫技術加工B原料油的平均降殘炭率為68.6%,平均脫硫率為88.4%,平均脫金屬率為90.4%。可見該技術的降殘炭率和脫金屬率都遠高于常規固定床渣油加氫工藝,但其脫硫率提高不明顯。

從圖5和圖6可以計算出,在主反應區的平均床層溫度為(T0+40) ℃下,運轉1 000~16 000 h的失活速率為12.5 ℃/a。從反應溫度、失活速率和金屬沉積量判斷,主反應區的運轉周期可以達到3年,可見主反應區的催化劑級配可以滿足長周期穩定運轉的要求。

圖5 主反應區溫度及出口殘炭和硫含量的變化▲—殘炭; ■—硫質量分數;—反應溫度

圖6 主反應區溫度及出口金屬(Ni+V)含量的變化■—金屬(Ni+V)質量分數;—反應溫度

3.4 原料適應性

輪換保護反應區的核心設計理念是脫除大部分的金屬(Ni+V)并為主反應區提供性質較為穩定的原料,因此保護反應區的設計優化基本取決于原料的金屬(Ni+V)含量和脫金屬反應難易程度。對于高(Fe+Ca)含量的原料而言,可以通過優化輪換保護反應區的設計,使其壓降上升到接近限定值時,輪換保護反應區的金屬(Ni+V)沉積量也接近飽和值,則可以同時解決壓降和運轉周期兩個問題。

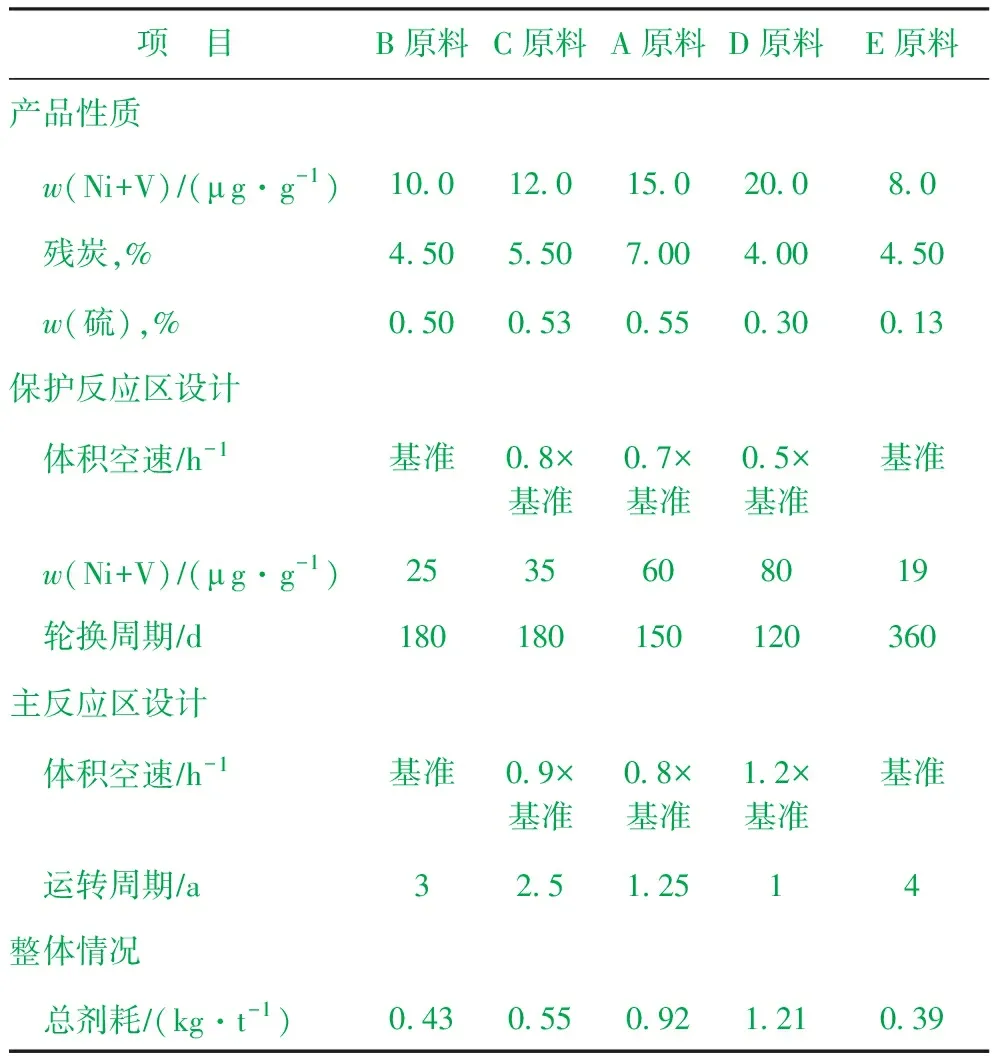

根據表1中各原料的性質及反應性能,對輪換保護反應區和主反應區的工藝進行優化設計,結果見表4。從表4可以看出,對于金屬(Ni+V)質量分數為57.0~328.1 μg/g、殘炭為11.71%~18.40%的不同原料而言,都可以通過優化工藝條件得到合格的催化裂化原料。表4中同時估算了輪換保護反應區的切換周期以及預計的總劑耗等數據。

表4 針對不同原料的優化工藝設計

總的來說,通過在固定床反應器前設置非對稱輪換式保護反應器,可以使固定床渣油加氫裝置加工金屬(Ni+V)質量分數為60.0 ~100.0 μg/g的渣油時,運轉周期達到3~4年,加工金屬(Ni+V)質量分數為100.0 ~150.0 μg/g的渣油時,運轉周期達到2~3年,而加工金屬(Ni+V)質量分數150.0 ~300.0 μg/g的渣油時,運轉周期可以達到1~2年。

與沸騰床渣油加氫工藝[6]和漿態床渣油加氫工藝相比,采用非對稱輪換式保護反應器的固定床渣油加氫技術具有工藝簡單、催化劑損耗量低等優點,固定床渣油加氫工藝的加氫產品經催化裂化處理后也具有更好的產品性質和產品分布,如更低的柴汽比。在原料金屬(Ni+V)質量分數達到300.0 μg/g附近時,具有非對稱輪換式保護反應器的固定床渣油加氫工藝的劑耗已與沸騰床渣油加氫工藝相近,但其運轉周期較短。因此可以將金屬(Ni+V)質量分數為300.0 μg/g作為分界線,在原料金屬(Ni+V)質量分數小于300.0 μg/g時,優選設置非對稱輪換式保護反應器的固定床渣油加氫工藝進行加工,在原料金屬(Ni+V)質量分數大于300.0 μg/g時,選用非固定床渣油加氫技術進行加工。

4 結 論

(1)開發了采用非對稱輪換式保護反應器的固定床渣油加氫技術,該技術的設備和工藝較為簡單,同時具有較高的反應器體積利用率。

(2)開發了兩種輪換保護反應器專用的脫金屬催化劑,在高溫操作模式下,專用脫金屬催化劑A和B的MOC比常規脫金屬催化劑高約20百分點,都可以滿足輪換保護反應區的工藝要求。

(3)可以將輪換保護反應區的催化劑進行器外預硫化,節省設備投資和簡化切換開工程序。

(4)采用非對稱輪換式保護反應器的固定床渣油加氫技術的降殘炭率和脫金屬率都遠高于常規固定床渣油加氫工藝,但其脫硫率提高不顯著。

(5)對原料B,采用非對稱輪換式保護反應器的固定床渣油加氫技術的保護反應區和主反應區串聯穩定性試驗已進行16 000 h,從主反應區目前的反應溫度、失活速率和沉積金屬量判斷,主反應區的運轉周期可以達到3年,可見主反應區的催化劑級配可以滿足長周期穩定運轉的要求。

(6)采用非對稱輪換式保護反應器的固定床渣油加氫技術具有良好的原料適應性,針對不同性質的原料優化保護反應區和主反應區的工藝設計,可以使固定床渣油加氫裝置加工金屬(Ni+V)質量分數為60.0 ~100.0 μg/g的渣油時,運轉周期達到3~4年,加工金屬(Ni+V)質量分數為100.0 ~150.0 μg/g的渣油時,運轉周期達到2~3年,而加工金屬(Ni+V)質量分數150.0 ~300.0 μg/g的渣油時,運轉周期可以達到1~2年。