KR法和單噴法脫硫工藝在遷鋼的應用

宿忠山 孫 亮 趙俊花

硫是鋼中的有害雜質,危及鋼材的質量,極易造成鋼的熱脆性,鋼材中過高的硫含量還會影響其韌塑性以及成形性能[1]。因此,在鋼材生產中應盡量去除硫和磷等有害雜質,鐵水脫硫就成了現代鋼鐵企業不可或缺的關鍵工序。應用廣泛的鐵水脫硫工藝主要有顆粒鎂噴吹法(簡稱單噴法)、鎂基復合噴吹法(簡稱復噴法)和KR(Kanbara Reactor)法3種[2]。首鋼股份公司遷安鋼鐵公司(簡稱遷鋼公司)采用 KR 法和單噴法脫硫工藝,生產的品種主要有電工鋼、汽車板、焊瓶鋼、管線鋼和集裝箱等高附加值鋼種。本文重點介紹了KR法和單噴法脫硫工藝原理,并就2種脫硫工藝在遷鋼公司的應用情況進行了對比。

1.KR法和單噴法脫硫工藝原理

KR 法是日本新日鐵廣畑制鐵所于1965年用于工業生產的鐵水爐外脫硫技術[3]。早在1976年武鋼第二煉鋼廠就從日本新日鐵引進了國內第1臺攪拌法脫硫裝置,單罐處理能力為70噸-80噸,脫硫周期約為 85分鐘,采用 CaC2基作為脫硫劑。由于當時該套裝置的消耗指標及運行成本均較高,且脫硫周期長,所以并沒有在國內得到廣泛推廣。

KR 法是將澆注耐火材料并經過烘烤的十字形攪拌頭浸入鐵水包熔池一定深度,借其旋轉產生的漩渦,將脫硫劑(氧化鈣粉劑)由給料器加入到鐵水中,使脫硫劑在不斷地攪拌過程中與鐵水中的硫充分接觸反應,達到脫硫的目的[4]。

單噴法脫硫是利用載氣(氮氣或氬氣)將含有CaO、Mg 和 CaF2的粉狀脫硫劑,配合相應的孔板直徑及氣體壓力,將脫硫劑經噴槍加入鐵水中,噴槍底端與鋼包)包底部的距離一般為100mm-300mm,通過吹入的載氣和鎂基脫硫劑反應達到攪拌鐵水,鐵水中硫元素與加入的脫硫劑發生化學反應,生成脫硫產物,經上浮和扒渣去除,達到脫硫目的。

2.脫硫工藝對比

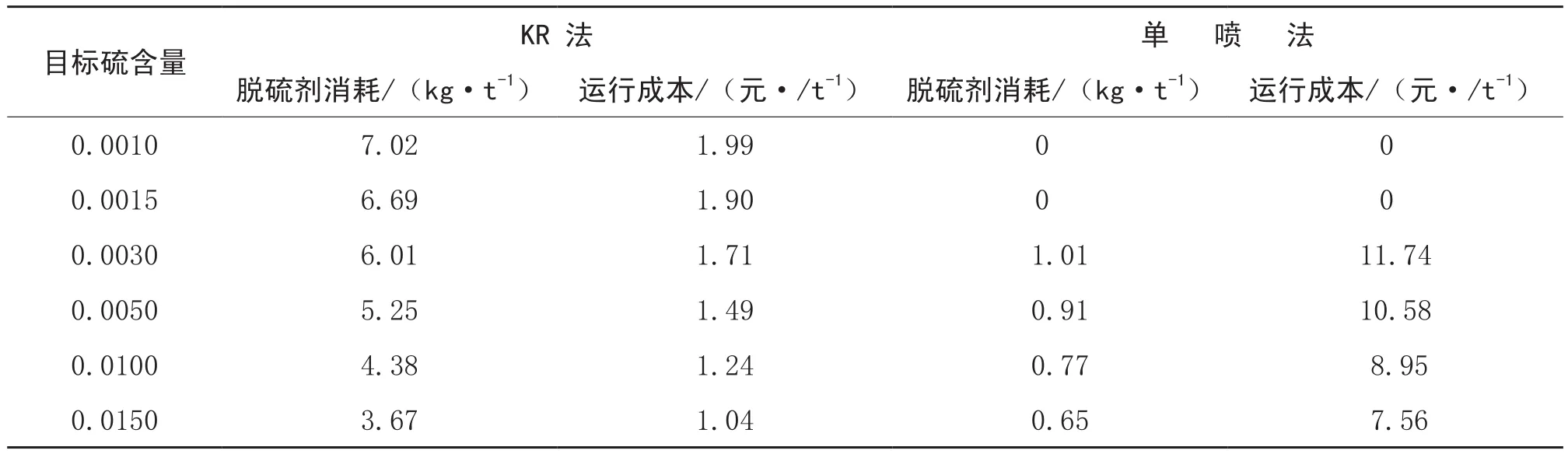

2.1 脫硫劑消耗

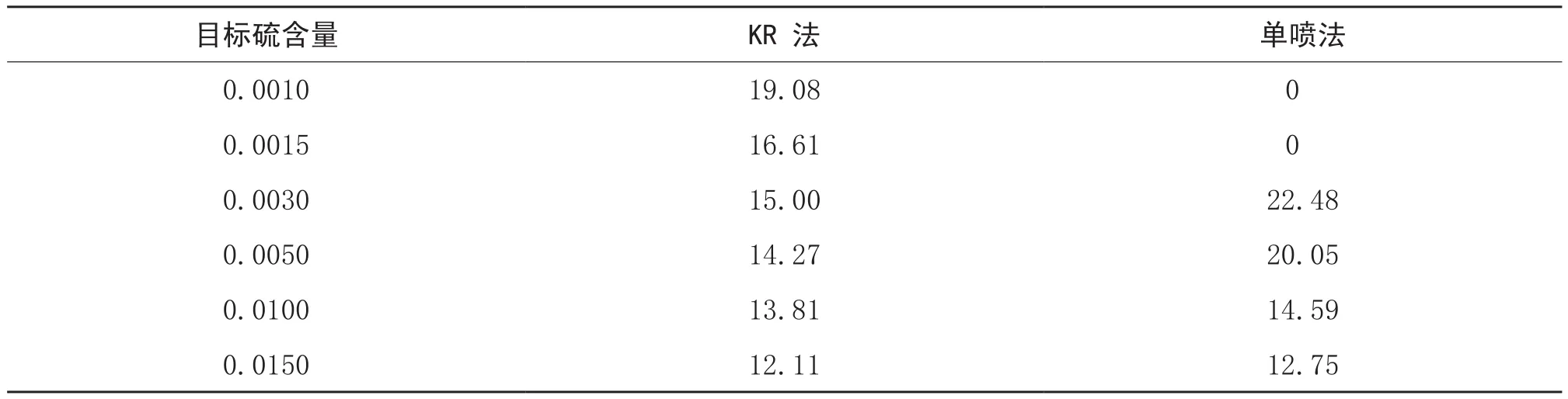

脫硫劑消耗成本占脫硫成本比重較大,一般為28%-40%,因此,降低脫硫劑消耗是各鋼鐵企業追求的目標。遷鋼公司KR法脫硫使用KR脫硫劑(CaO+CaF2)、單噴法脫硫使用顆粒鎂(鈍化鎂和涂層鎂)。由于兩者工藝和脫硫效率等不同,脫硫劑消耗存在差異,單噴法脫硫劑價格為11623.93元/噸,遷鋼KR法脫硫劑為自產物料,價格為283.95元/噸,運行成本低。以鐵水初始硫含量約為0.036%為例,對2 種脫硫工藝在不同目標硫含量下的脫硫劑消耗和成本進行對比(見表1)。

2.2 脫硫周期

脫硫周期主要由鋼包進站時間、前脫硫扒渣時間、KR 法純攪拌/單噴法純噴吹時間、測溫取樣時間、后脫硫扒渣時間和成分分析時間和鋼包出站時間等組成。其中,占比最大的是脫硫扒渣時間、KR法純攪拌/單噴法純噴吹時間以及扒渣間隔時間。因此,如何縮短這3個時間是縮短脫硫周期的主要研究方向。

2.2.1 脫硫扒渣時間

影響脫硫扒渣時間的主要因素有以下幾個方面:1)鐵水帶渣量以及鐵渣狀態;2)鐵水扒渣次數;3)操作工熟練程度;4)設備狀態。

為提高扒渣效率,從管理、設備和技術等方面采取措施:1)管理方面。開展扒渣操作競賽,設定扒渣指標激勵崗位操作;2)設備方面。嚴格執行設備包機到人,減少因設備故障導致扒渣時間延長;3)技術方面。由于鐵水溫度不同,鐵水中脫硫產物上浮的時間不同,為此,研究了不同鐵水溫度下的扒渣情況,以減少后續冶煉過程中轉爐回硫量。其研究結果為:a.當鐵水脫硫后溫度高于1230℃時,實行二次扒渣,即測溫取樣后先初次扒渣,將鐵水中大部分渣扒除,然后鎮靜3分鐘-5分鐘,避免扒渣機攪動鐵水,渣和鐵混合在一起,使鐵水中脫硫渣充分上浮,與鐵水分離徹底,再進行二次扒渣,將鐵水渣扒除干凈。b.當鐵水脫硫后溫度低于1230℃時,先鎮靜3分鐘-5分鐘,待脫硫渣充分上浮,并與鐵水分離充分后,再進行二次扒渣操作。

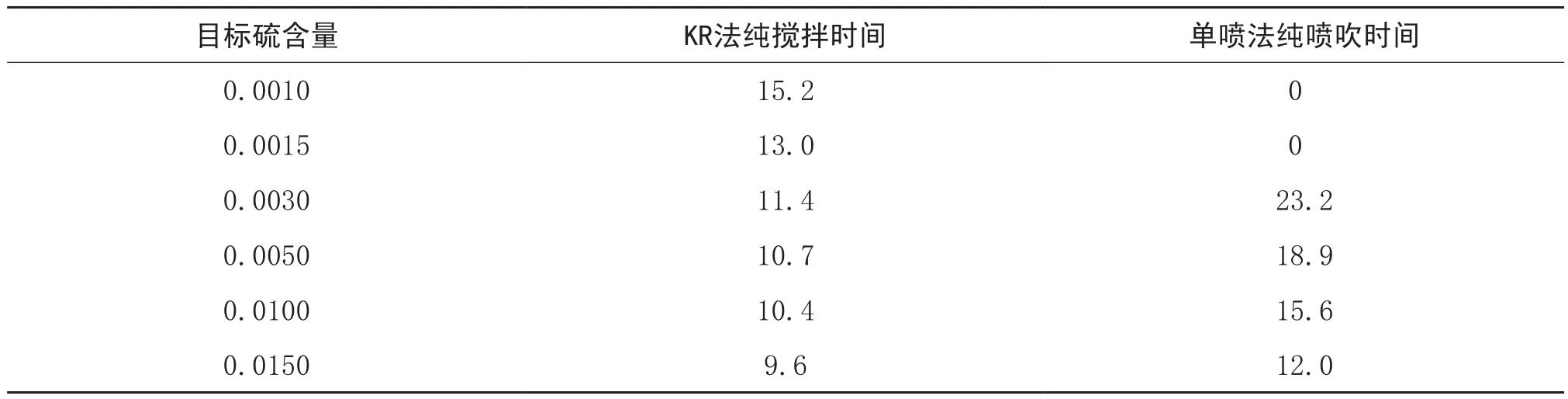

2.2.2 KR 法純攪拌/單噴法純噴吹時間

KR 法純攪拌/單噴法純噴吹時間在很大程度上取決于脫硫劑的加入量,遷鋼公司KR法加料速率為50kg/min-120kg/min,單噴法噴吹速率7kg/min-11kg/min,受加料速率和加料量影響,從統計對比看,在相同目標硫含量條件下,單噴法噴吹時間在12min -23min之間,較KR法長2min-12min。見表2。

2.2.3 扒渣間隔時間

表1 KR 法和單噴法脫硫工藝在不同目標硫含量下的脫硫劑消耗和運行成本 %

表2 不同目標硫含量下KR法純攪拌時間和單噴法純噴吹時間對比 %,min

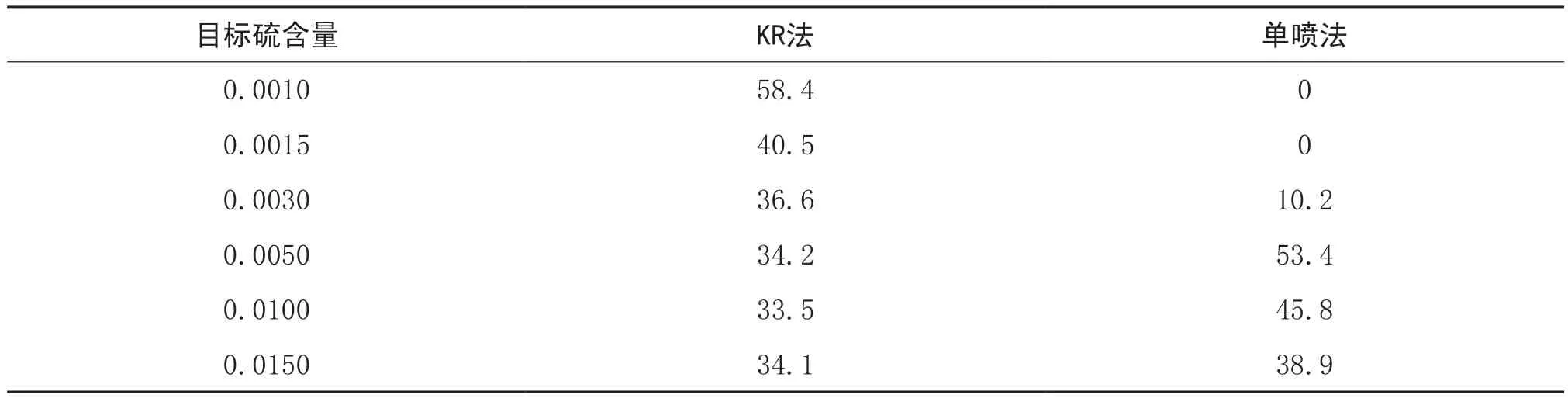

表3 不同目標硫含量下KR法和單噴法脫硫周期對比 %,min

遷鋼公司脫硫扒渣次數受品種和鐵水初始硫含量和鐵渣狀態影響較大,冶煉汽車板、硅鋼和高級別管線鋼等品種鋼時,采用間歇式多次扒渣操作,嚴格控制后續轉爐冶煉回硫量,每次扒渣結束后等待3min-5 min 再進行下次扒渣。受脫硫工藝影響,因單噴法脫硫后續轉爐冶煉回硫量高于 KR 法,因此,在冶煉低硫品種時,單噴法主要通過盡量多地扒渣,來減少后續轉爐冶煉回硫量,脫硫結束目標硫含量越低,此問題越突出,導致扒渣次數和扒渣時間間隔多于KR法。

綜上所述,由于單噴法的純噴吹時間和扒渣間隔時間均大于KR法,因此,根據目標硫含量不同,單噴法脫硫周期比 KR 法長5min-34 min(見表3)。

2.3 脫硫率及一次脫硫命中率

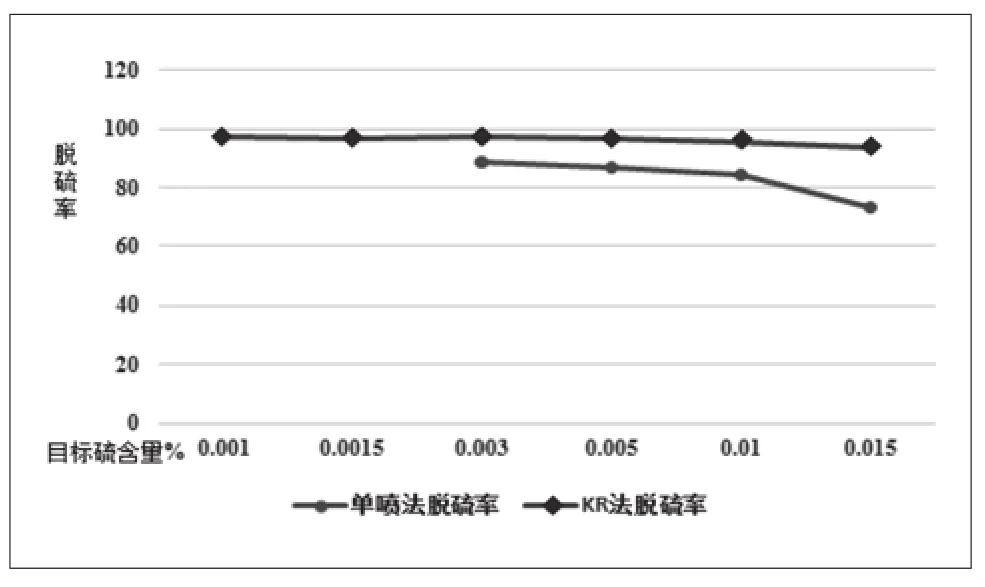

從遷鋼公司2種脫硫工藝看,KR法脫硫和單噴法脫硫均能成功地將鐵水硫含量降低至0.003%以下,但單噴法將鐵水硫含量降至0.001%以內非常困難,KR法卻可相對輕松實現。KR法脫硫工藝因其強大的動力學條件而具有脫硫速度快和效率高優點,使得其脫硫率高于單噴法,遷鋼公司KR法脫硫率為93.87%-97.19%,明顯高于單噴法脫硫率的73.42%-88.51%(見圖1)。

圖1 遷鋼公司KR法和單噴法脫硫率對比 %

另外,遷鋼公司KR法一次脫硫命中率在97%以上,單噴法一次脫硫命中率在91%左右,KR法較單噴法在脫硫率及一次脫硫命中率方面存在明顯優勢,這與文獻5中提到的KR法比單噴法脫硫率平均高18.6 1%基本相當[5]。

2.4 扒渣量

扒渣量主要受以下三方面影響:

第一,在鐵水噴吹/攪拌過程中鐵/渣濺出鋼包造成損失,分析噴濺物發現,噴濺物中鐵含量達70%以上,為解決這一問題,主要根據鐵水條件和鋼包狀態,通過調整噴吹/攪拌參數以及合適的鋼包凈空(300mm-500mm),以減少噴濺物,凈空控制主要通過加高包沿或調整出鐵量,遷鋼公司在鋼包包嘴以外部分進行加高300mm包壁的改造。

第二,鐵水扒渣過程中,鐵/渣會存在一定的波動,引起鐵水隨著渣一起涌出鋼包包口,主要是通過規范扒渣操作,在扒渣全過程中做到先快后慢,加強鋼包包口維護,減少扒渣量。

第三,鐵水渣本身包裹部分金屬液滴,此項無法消除,對渣中鐵含量進行分析,發現達30%以上,表明鐵水渣中鐵含量很高(見表4)。

由表4可見,不同目標硫含量下KR法和單噴法的扒渣量在12.11kg/t-22.48kg/t之間,扒渣量主要受脫硫結束硫含量和鋼包包口狀態影響,脫硫結束硫含量越低,扒渣量越大。

一般來講,脫硫劑單耗少,扒渣量就少,規律應是單噴法小于KR法,但遷鋼公司由于單噴法在倒罐站加入部分石灰基脫硫劑以及其后續冶煉過程中回硫量大,單噴法扒渣次數較KR法多,綜合導致實際鐵水扒渣量單噴法大于KR法0.65kg/t-7.48kg/t。

2.5 溫降

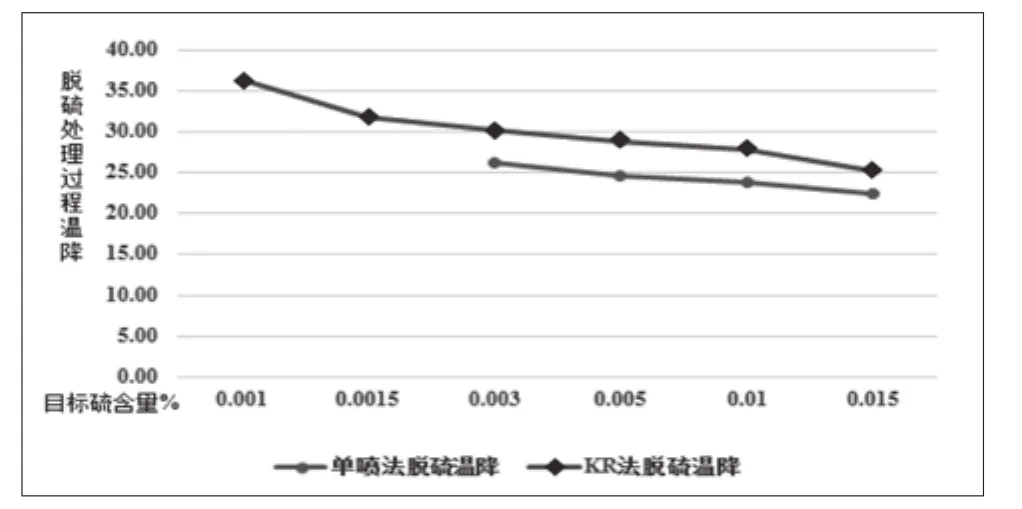

對歷史數據進行統計分析的結果表面,相同目標硫含量下,KR法處理過程溫降比單噴法高5℃-7 ℃,主要原因是KR法脫硫劑加入量大,吸熱也多,加上動力學強勁,加速了脫硫過程中熱量損失。單噴法脫硫劑加入量少,且鎂和硫為放熱反應,同時其動力學劣于KR法,因此,處理過程溫降較KR法小。遷鋼公司倒罐站鐵水初始溫度約為1345℃,單噴法處理過程溫降為17℃-26℃,KR法處理過程溫降為24℃-36℃(見圖2)。

圖2 遷鋼公司KR 法和單噴法處理過程溫降對比 ℃

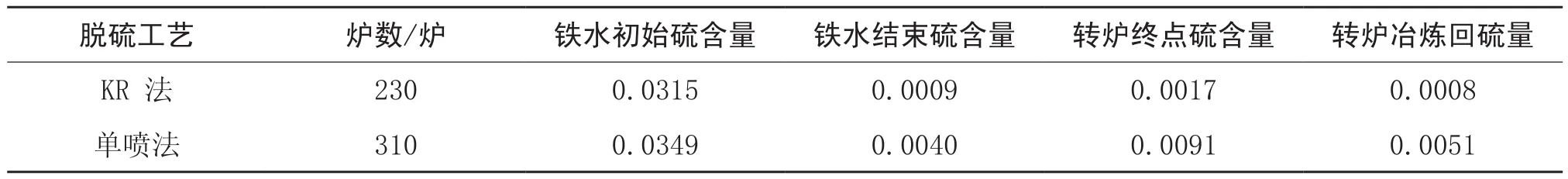

3.轉爐冶煉回硫量

鐵水脫硫后如何穩定控制后續轉爐冶煉回硫量非常重要,從生產和理論分析看,單噴法的轉爐冶煉回硫量大于KR法,究其原因:一方面是鎂基脫硫生成的脫硫產物MgS容易在鐵水靜置和扒渣過程中發生反應,造成回硫;另一方面是鎂基脫硫渣子黏度低,渣量少,硫含量高,扒渣難度大,殘留在渣中的硫很容易回到鐵水中。同時,受動力學條件影響,噴吹的角度受限,脫硫劑不能很好下沉,脫硫過程形成的“死區”也造成回硫現象;KR法采用CaO基脫硫,形成的脫硫產物CaS 穩定,不易發生逆向反應,同時由于KR法脫硫渣量大、渣子黏度大,渣子狀態類似散沙,容易扒除,所以在后續轉爐冶煉過程中基本不會發生回硫現象(見表5)。

表4 不同目標硫含量下KR法和單噴法扒渣量對比 %,kg/t

表5 遷鋼公司KR法和單噴法轉爐冶煉回硫量對比 %

表6 遷鋼公司KR法和單噴法鐵水脫硫運行成本對比 元/噸

4.運行成本

脫硫成本主要由溫降損失、噴槍或攪拌頭以及噴補料耐材、扒渣量、脫硫劑消耗以及轉爐冶煉回硫量等5部分組成,溫降損失按0.15元/℃(按照平均溫降計算)考慮,其他的輔助材料、風、水、電和氣等消耗基本相當。遷鋼公司主要生產低硫品種,以鐵水初始硫含量為0.0349%、脫硫結束目標硫含量為 0.003% 為例進行KR法和單噴法鐵水脫硫運行成本對比,見表6。

由表6可見,單噴法比KR法運行成本高14.80元/噸,就成本而言,KR法脫硫優勢明顯,大中型鋼鐵企業宜選用KR法脫硫工藝。

5.結論

第一,KR法和單噴法的脫硫率比較,KR法的脫硫率比單噴法高8.68%-20.45%。

第二,KR法和單噴法的扒渣量比較,KR法的扒渣量比單噴法高0.65kg/t-7.48kg/t。

第三,KR法和單噴法的處理過程溫降比較,KR法處理過程溫降比單噴法高5℃-7℃。

第四,KR法和單噴法的轉爐冶煉回硫量比較,KR 法的轉爐冶煉回硫量比單噴法低0.007%。

第五,在鐵水初始硫含量為0.040%、脫硫結束目標硫含量為0.003%條件下,KR法較單噴法運行成本低14.80元/噸。所以大中型鋼鐵企業宜選用KR法脫硫工藝。