大傾角半煤巖采煤機(jī)截割系統(tǒng)關(guān)鍵技術(shù)研究

高 昕

(太重煤機(jī)有限公司 技術(shù)中心 礦山采掘裝備及智能制造國家重點(diǎn)實(shí)驗(yàn)室, 山西 太原 030032 )

0 引言

我國是世界上的產(chǎn)煤大國,煤炭市場的發(fā)展對(duì)世界經(jīng)濟(jì)的發(fā)展起著重要的作用,同樣煤炭的發(fā)展對(duì)我國的經(jīng)濟(jì)發(fā)展也起著至關(guān)重要的作用[1]。但經(jīng)過多年的煤炭開采,煤炭賦著條件好、節(jié)理發(fā)育好的煤層以及水平和近水平的開采工作面日趨減少,煤礦難開采的煤層越來越多,其主要表現(xiàn)為工作面夾矸多、工作面傾角大、工作面俯角大等不利工況條件。為了實(shí)現(xiàn)煤炭資源的持續(xù)開發(fā)利用,太重煤機(jī)有限公司研制開發(fā)了適應(yīng)特殊工況的大傾角半煤巖MG450/1050-QWD型電牽引采煤機(jī)。隨著煤炭市場的發(fā)展需要及煤炭開采工作面的惡化,對(duì)采煤機(jī)綜合性能要求越來越高,截割部是采煤機(jī)重要的組成部分之一,搖臂截割部齒輪傳動(dòng)系統(tǒng)尤為重要。搖臂行星機(jī)構(gòu)對(duì)采煤機(jī)整機(jī)的可靠性影響很大,當(dāng)采煤機(jī)強(qiáng)行過斷層、采夾矸、在大傾角工作面下完成割煤和裝煤時(shí),搖臂行星機(jī)構(gòu)因截割過程中過硬物料的極大沖擊、振動(dòng)等因素影響,使得其工況條件變得更加惡劣[2]。為適應(yīng)有夾矸、煤層條件惡劣的半煤巖煤層地質(zhì)條件,我們對(duì)截割系統(tǒng)進(jìn)行了針對(duì)性設(shè)計(jì)。

1 大傾角半煤巖截割系統(tǒng)的設(shè)計(jì)

搖臂截割部電機(jī)功率為400 kW,采用直搖臂形式,由大模數(shù)直齒減速+行星減速裝置,通過與行星架花鍵連接的滾筒座輸出扭矩。煤巖截割系統(tǒng)的設(shè)計(jì)是開采半煤巖煤層的關(guān)鍵,其關(guān)鍵技術(shù)表現(xiàn)在行星減速裝置、齒輪修形、截割部齒輪潤滑方式等方面。

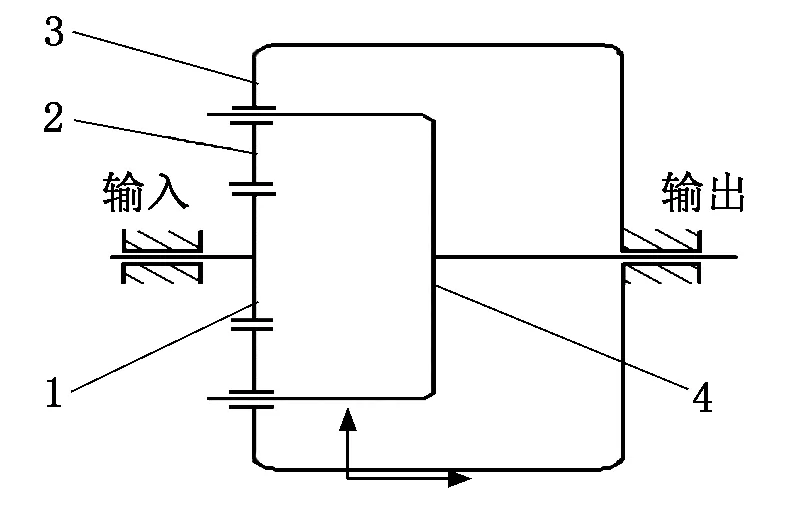

2 重型2K-H行星減速裝置

針對(duì)半煤巖工作面研制了如圖1、圖2所示的重型2K-H行星減速裝置。2K-H行星減速裝置主要由太陽輪、行星輪、內(nèi)齒圈、桿系等組成[3],具有承載能力大、傳動(dòng)比大、體積小等優(yōu)點(diǎn)。為使行星減速裝置在傳動(dòng)過程中嚙合平穩(wěn),振動(dòng)沖擊小,齒輪選用模數(shù)為10 mm的漸開線齒廓,為保證半煤巖煤層截割可靠性,安全系數(shù)取為1.6。

1-太陽輪;2-行星輪;3-內(nèi)齒圈;4-桿系

圖2 2K-H行星減速裝置結(jié)構(gòu)簡圖

3 低速重載齒輪修形技術(shù)研究

采煤機(jī)齒輪是采煤機(jī)截割部傳動(dòng)部件中的主要零件,搖臂截割部在傳遞功率時(shí)各個(gè)零部件都會(huì)不同程度地產(chǎn)生彈性變形,包括齒輪、搖臂殼體、軸承等,尤其齒輪的彈性變形,如輪齒和輪體的變形會(huì)引起齒輪的齒廓和齒向曲線的畸變,使齒輪在嚙合過程中產(chǎn)生沖擊、振動(dòng)和偏載等,從而使齒輪早期失效的概率增大[4],使得齒輪使用壽命縮短,降低了采煤機(jī)生產(chǎn)效率,產(chǎn)生不必要的損失。生產(chǎn)實(shí)踐表明,提高齒輪的制造和安裝精度可改善齒輪的嚙合條件,但將增大齒輪傳動(dòng)的制造成本。近年來,太重煤機(jī)在搖臂齒輪傳動(dòng)裝置中普遍采用了輪齒修形技術(shù),以減少由于齒輪受載變形和制造安裝誤差引起的嚙合沖擊,改善了齒面潤滑狀態(tài)并獲得較均勻的載荷分布,有效地提高了輪齒的嚙合性能和承載能力。輪齒修形包括齒廓和齒向修形兩部分。

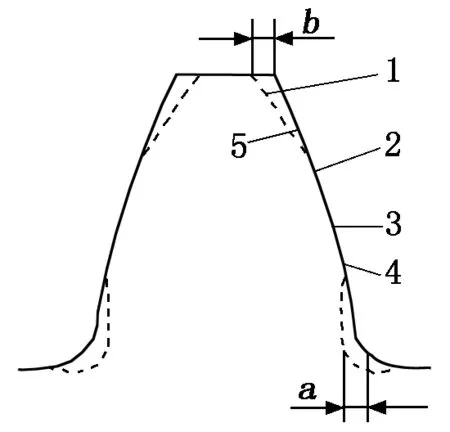

3.1 輪齒齒廓修形

輪齒齒廓修形就是將一對(duì)相嚙合輪齒上發(fā)生干涉的齒面切掉一部分,即對(duì)靠近齒頂?shù)囊徊糠诌M(jìn)行修形,也叫修緣。齒廓修形主要包括修形量、修形長度和修形曲線三個(gè)要素,齒輪修形時(shí),漸開線基節(jié)處不修形,齒頂嚙入和嚙出端齒形修形長度基本相等,修形量逐漸由最大值b變化到0,再由0變化到數(shù)值a。齒廓修形示意圖如圖3所示。

1-齒廓修形曲線;2-齒頂修形起始點(diǎn);3-節(jié)點(diǎn);4-齒根修形起始點(diǎn);5-理論漸開線

3.2 輪齒齒向修形

齒輪齒向修形就是消除齒輪由于傳遞功率而使輪齒產(chǎn)生變形所形成的應(yīng)力集中[5],包括齒輪彎曲變形、扭轉(zhuǎn)變形、剪切變形及齒面接觸變形等。齒向修形主要包括鼓形量大小Cc及鼓形中心在齒向方向上的位置bc兩大因素,如圖4所示。

圖4 齒向修形鼓形量及中心距

3.3 利用NX對(duì)齒輪修形前后的接觸應(yīng)力進(jìn)行分析

利用NX對(duì)齒輪修形前后的接觸應(yīng)力進(jìn)行分析,結(jié)果如圖5、圖6所示。

由圖5、圖6可看出,修形后接觸應(yīng)力明顯得到改善;通過比較修形前、后齒寬方向接觸應(yīng)力可知,未修形前沿齒寬方向兩邊緣位置出現(xiàn)應(yīng)力峰值,修形后齒寬方向兩邊緣位置應(yīng)力集中不明顯。

通過有限元接觸應(yīng)力分析驗(yàn)證,修形齒輪可以減小齒輪嚙合應(yīng)力集中和沖擊載荷,使齒輪傳動(dòng)更加平穩(wěn)。

4 改進(jìn)潤滑方式以提高齒輪和軸承使用壽命

采煤機(jī)在大傾角工作面使用過程中,由于截割部的齒輪油集中在行星減速裝置或高速腔的某一側(cè),采用飛濺潤滑方式時(shí),易出現(xiàn)另一側(cè)齒輪和軸承潤滑效果不好的現(xiàn)象,因此,截割部采用分腔潤滑和飛濺潤滑相結(jié)合的潤滑方式,即將截割部行星頭與高速齒輪獨(dú)立為兩個(gè)潤滑腔室,它們各自內(nèi)部進(jìn)行飛濺潤滑,保證了截割部齒輪和軸承潤滑效果,提高了齒輪和軸承的使用壽命,從而提高了采煤機(jī)在大傾角半煤巖工作面工作運(yùn)行可靠性。

圖5 齒輪接觸應(yīng)力分布

圖6 齒寬方向接觸應(yīng)力曲線

5 結(jié)語

通過對(duì)大傾角半煤巖截割系統(tǒng)關(guān)鍵技術(shù)的研究,研制了適應(yīng)特殊工況的大傾角半煤巖MG450/1050-QWD型電牽引采煤機(jī)的截割系統(tǒng)。該系統(tǒng)具有截割能力強(qiáng)、故障率低、適應(yīng)性強(qiáng)、可靠性高等特點(diǎn),已在多個(gè)同類工作面中得到了應(yīng)用,實(shí)踐證明該系統(tǒng)運(yùn)行平穩(wěn)可靠、無故障、截割效率高,達(dá)到了預(yù)期的效果。