液壓鑿裝機工作空間分析與孔序規劃

王斯特,吳衛東

(黑龍江科技大學 機械工程學院,哈爾濱 150022)

0 引言

液壓鑿裝機是一種采用破碎錘沖擊法進行機械式破巖的新型鑿巖設備,可實現破巖、扒裝、支護等多種功能,有效提高巷道掘進效率和安全性。其工作空間是衡量其作業性能的一項重要指標[1],對工作空間的求解方法主要有解析法、圖解法和數值法三種。文獻[2,3]采用解析法對工作空間進行劃分,求解不同區域的解析曲面方程,以此確定工作空間邊界。文獻[4]采用圖解法對各關節變量逐一繪制包絡線,連接各包絡線得到工作空間,表達簡單直觀。文獻[5,6]采用數值法,其通用性強,空間表達較直觀。

合理的孔序規劃,可以提高巷道掘進速度,降低操作者的作業強度。文獻[7,8]分別以關節變化量之和最小和鉆臂運動軌跡最短進行了孔序規劃。

筆者以某液壓鑿裝機為研究對象,根據機器人運動學理論[9],對其掘進臂進行運動學建模,求解正逆運動學問題,利用數值解法中的蒙特卡洛法[10]對鑿巖作業覆蓋面進行求解,分析其適用巷道斷面尺寸,并以關節調整總時長最短對其適用斷面進行了孔序規劃。

1 掘進臂結構

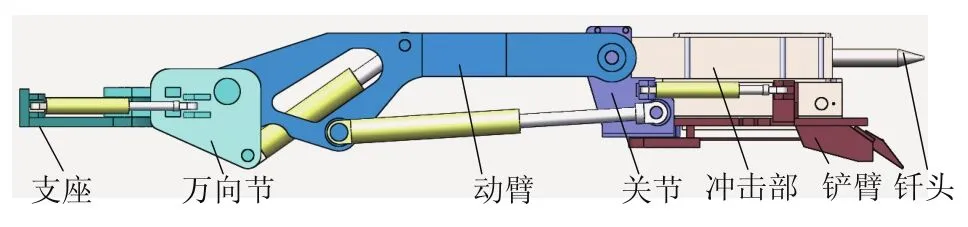

掘進臂是將其破碎錘舉伸到指定導向孔位的裝置,為5自由度連桿機構,可進行萬向節體擺動、動臂俯仰、關節體俯仰、鏟臂擺動、沖擊部伸縮等5個動作,其結構如圖1所示。

圖1 掘進臂三維模型

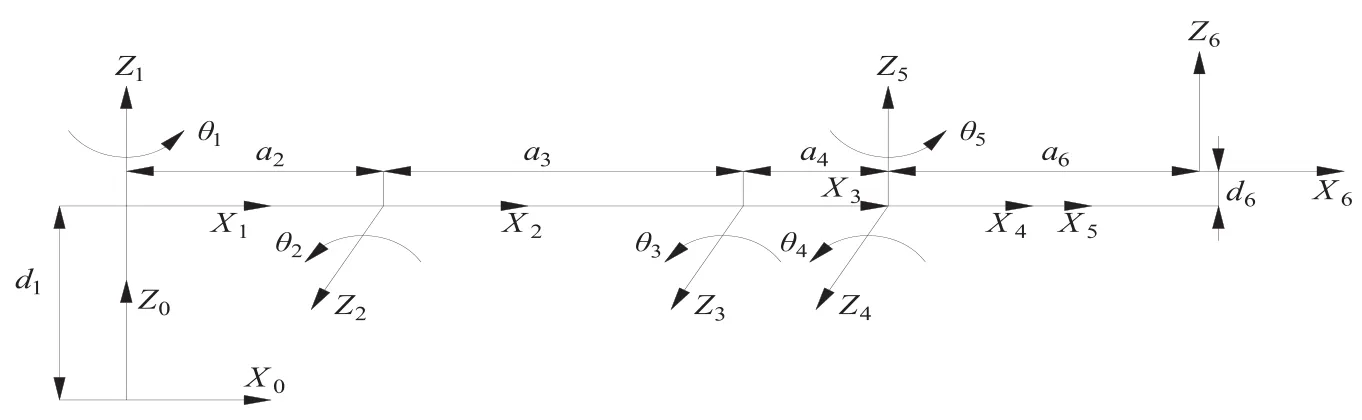

圖2 掘進臂連桿坐標系

2 運動學分析

2.1 運動學模型

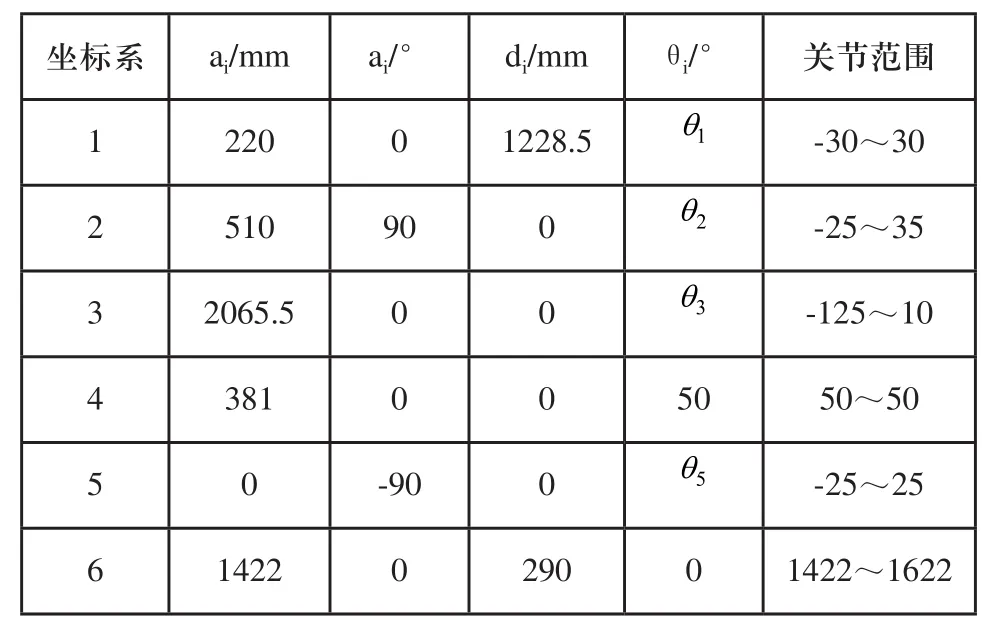

將液壓破碎錘釬頭當作掘進臂的末端執行器,將掘進臂各部件當作連桿,使用D-H方法[11]建立各連桿的坐標系,如圖2所示,連桿參數如表1所示。

表1 掘進臂參數表

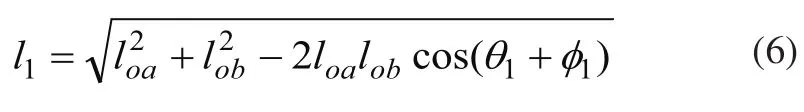

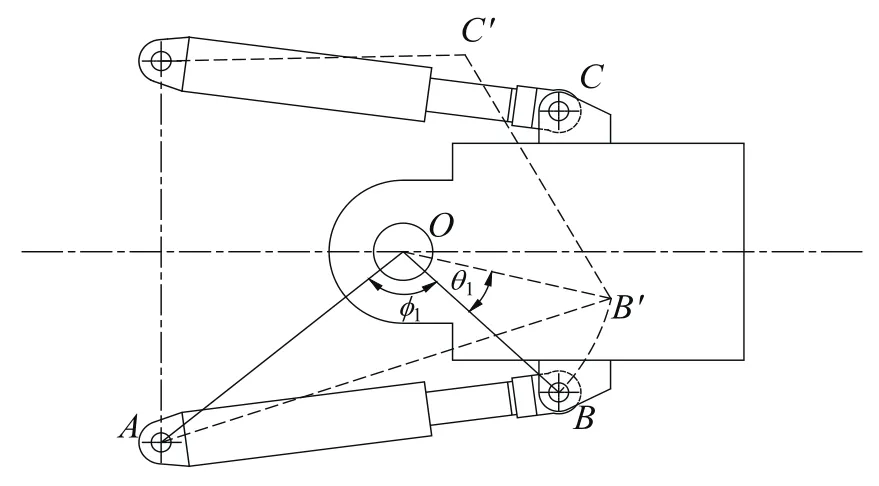

2.2 正運動學問題求解

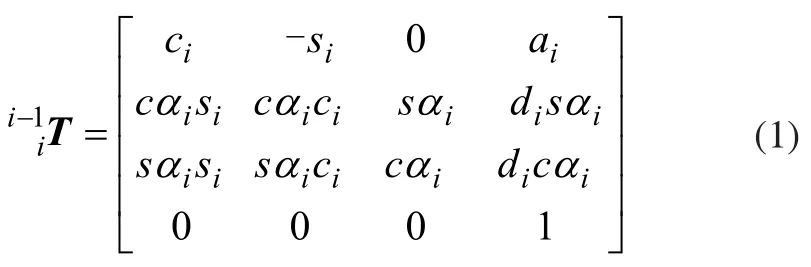

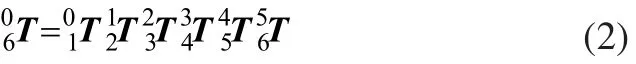

掘進臂運動學模型的齊次變換矩陣為:

將表1中的參數代入式(5),得到各鄰桿件之間的齊次轉換矩陣,則釬頭相對于支座的齊次轉換矩陣為:

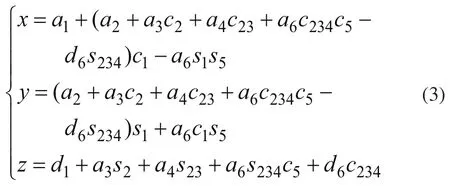

求得釬頭相對支座的坐標方程為:

2.3 逆運動學問題求解

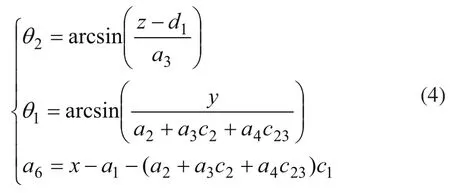

機械臂的逆向運動學問題是指,已知末端執行器相對于固定坐標系的期望位姿,求解機械臂能達到預期位姿的關節變量。由于掘進臂自由度較多,求解逆運動學問題時具有非確定性,可能在工作空間內存在無數組解,而在實際作業過程中,只有其中一組解是最優解。掘進臂最優的鑿巖方式為破碎錘垂直于工作斷面,因此限制了:,考慮到各關節變量運動范圍約束,此時運動學方程有唯一解。由釬頭坐標方程式(3)求解得到:

3 工作空間求解

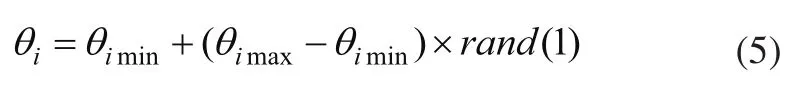

為了能直觀地描述掘進臂的工作空間,采用蒙特卡洛法將掘進臂工作空間構造成一個隨機概率模型,對各關節變量在其運動范圍內隨機賦值,即:

圖3 掘進臂工作空間

從圖3可看出,鑿巖最大高度為4.3m,最大寬度為5.5m,最大深度為4.6m。

掘進臂的鑿巖作業覆蓋面為其工作空間在巷道斷面上的投影,如圖4(a)中所示,根據其覆蓋面形狀,確定其最大適用巷道斷面為寬4.2m、高4.1m的區域,另外鑿巖覆蓋面仍留有1.5m的余量,使液壓鑿裝機在有傾角的巷道中進行鑿巖作業時,也能順利完成鑿巖作業。

掘進臂在鑿巖作業時,破碎錘宜采用垂直于巷道斷面的方式進行鑿巖,為避免掘進臂扒斗與地面接觸,在距水平面高0.3m以下部分需采用帶傾角方式鑿巖,鑿巖最佳工作斷面為寬2.3m、高2.5m的圓弧形巷道斷面,如圖4(b)所示。

圖4 掘進臂鑿巖覆蓋面

4 孔序規劃

破碎錘沖擊法的作業流程為:導向孔布置、沖擊破巖、出渣、修邊[12]。以遍歷所有導向孔時掘進臂關節調整總時長最短來孔序規劃,可有效提高鑿巖作業效率,同時減少掘進臂運動過程中的能耗與磨損。

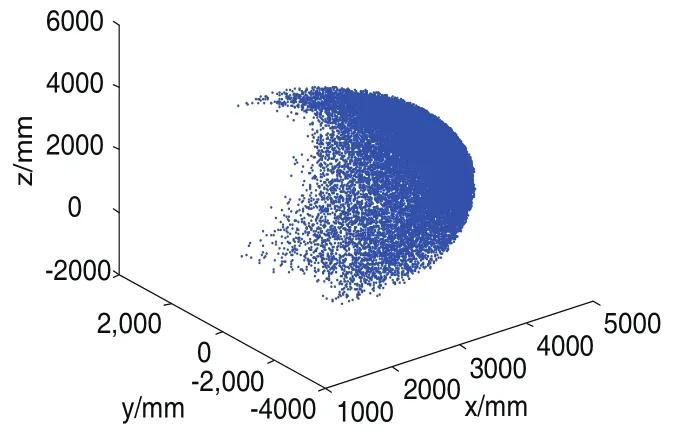

建立萬向節擺動油缸幾何模型,根據余弦定理,可求得長度l1與關節變量1θ間的映射關系,如圖5所示。

式中:loa、lob為萬向節油缸兩端鉸點A、B到O點距離,mm;

φ1為OA和OB的初始角,φ1=98°。

同理求得各驅動油缸與關節變量的對應關系。則釬

圖5 萬向節油缸幾何模型

頭從第j個到第k個鉆孔所需時間t為:

式中:li,j為第j個導向孔時關節i驅動油缸長度,mm;

vi為各驅動油缸的進給速度,mm/s。

釬頭需從起始位置孔遍歷所有導向孔,最終達到水溝和攬管布置孔,隨后開始進行扒渣作業。所以可將孔序規劃問題理解為不需回到起始點的旅行商問題(TSP),采用模擬退火法反復迭代尋找最優解,其具體步驟如下[13]:

1)建立導向孔之間的時間矩陣;

2)采用蒙特卡洛法隨機1000種孔序方案,選出一組較好的初始值S0;

3)設定初始溫度T0,迭代次數L,溫度衰減系數α,當溫度小于e時退出;

4)對初始值S0進行變換,產生新解S′,計算新的目標函數值f′及fff?=?′;

5)若0<?f,則接受S′作為下一解,否則以概率接受S′作為下一解;

6)若滿足終止條件,則以當前解作為較優解;

7)溫度T逐漸減小且T趨近于0,轉回第2)步運算。

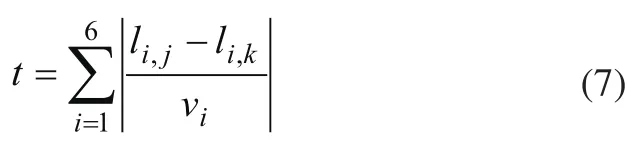

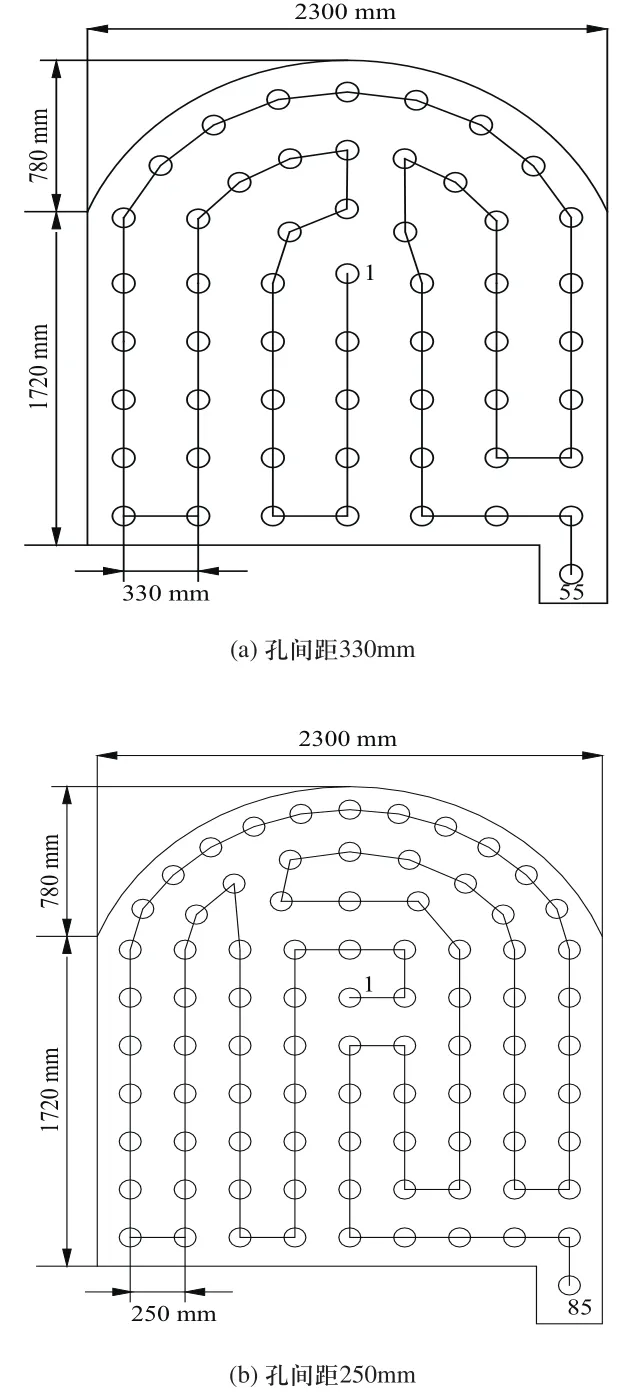

通過模擬退火算法求解得到導向孔間距分別為330mm和250mm時的最佳工作斷面孔序布置如圖6所示。

從圖中可看出,由于右側底端布置有水溝和攬管槽,所以其最優孔序均優先完成左側孔位鑿巖,然后從圓弧拱最外沿過渡到右側孔位。由于掘進臂的俯仰油缸進給速度大于其擺動油缸,釬頭多以縱向移動來遍歷所有導向孔。

圖6 最佳工作斷面孔序布置圖

5 結論

1)運用D-H法建立液壓鑿裝機掘進臂的運動學模型,求解后得到各關節變量與鑿裝機工作空間的對應關系,并實現鑿巖作業的逆運動學求解。采用蒙特卡洛法獲得釬頭空間位置坐標,利用MATLAB求解并繪制出掘進臂工作空間點云圖。

2)根據鑿巖作業覆蓋面形狀,確定該液壓鑿裝機的作業范圍為寬2.3m~4.2m、高2.5m~4.1m的圓弧形斷面。并分別以導向孔間距330mm和250mm對最佳工作斷面進行了孔位設計,以遍歷所有鉆孔總時長最短為目標函數,采用模擬退火算法得到了最優孔序規劃。鑿巖作業時,采用縱向移動先鉆鑿左側孔位,再從拱形最外沿過渡到右側孔位,可有效提高液壓鑿裝機的作業效率。