高錳酸鉀氧化廢輪胎膠粉對橡膠瀝青性能的影響

, ,, ,,

(1.交通鋪面材料教育部工程研究中心,陜西 西安 710061; 2.長安大學材料科學與工程學院,陜西 西安 710061)

1 引 言

隨著全球汽車工業的迅猛發展和汽車保有量持續增長,廢舊輪胎產生量也在快速增加,據統計,世界廢舊輪胎積存量已達30億條,并以每年約10億條的速度增長。廢舊輪胎成分復雜很難自然降解,大量堆積不僅占用寶貴的土地資源,還會滋生大量蚊蟲,帶來環境污染。我國本身橡膠資源匱乏,橡膠原料主要依賴進口。因此如何消除廢舊輪胎污染,合理循環利用廢舊輪胎資源,對緩解橡膠資源匱乏問題、改善生存環境和發展循環經濟意義重大[1-2]。

橡膠瀝青具有良好的高溫穩定性、低溫抗裂性及耐疲勞等優良的路用性能,越來越受到國內外道路工作者的廣泛關注[3-10]。但由于廢膠粉與瀝青界面的結合力較弱,兩者相容性較差,用廢膠粉改性瀝青后膠粉在瀝青中易產生離析、沉淀,直接影響膠粉改性瀝青的推廣應用。研究表明[11-13],通過采用氧化劑氧化改性廢舊輪胎膠粉,能夠將膠粉表面碳碳鍵打開,在膠粉表面形成羰基等含氧極性基團,從而改善膠粉的表面活性。于凱[14-15]等分別采用雙氧水和次氯酸鈉氧化廢膠粉,并在不添加任何界面改性劑條件下,對氧化膠粉改性瀝青的性能進行研究,發現將膠粉氧化后用于改性瀝青可以使瀝青的高、低溫性能和感溫性能得到顯著改善。Memon[16-19]采用雙氧水分別氧化室溫和低溫研磨的膠粉,并用于制備氧化膠粉改性瀝青,研究表明氧化膠粉改性瀝青的穩定性和流變性相比于未氧化的膠粉改性瀝青都有所改善。牟冬蘭[20]等對次氯酸鈉氧化后的廢膠粉進行微觀分析,發現氧化后膠粉的聚集程度及膠粉表面的活性均顯著增加,但并沒有進行氧化膠粉改性瀝青的應用研究。

高錳酸鉀具有成本低廉,環境污染小的特點,常被用作消毒劑、防腐劑及除臭劑等。本文擬采用高錳酸鉀粉末作為氧化劑,在不同氧化條件下進行膠粉氧化改性試驗,并將氧化后的膠粉用于改性瀝青。采用3因素3水平正交試驗方法,研究反應溫度、反應時間和氧化劑用量對橡膠瀝青的主要技術指標的影響規律,以確定最佳的膠粉氧化工藝參數,為膠粉改性瀝青性能的改善提供指導和依據。

2 試 驗

2.1 原材料

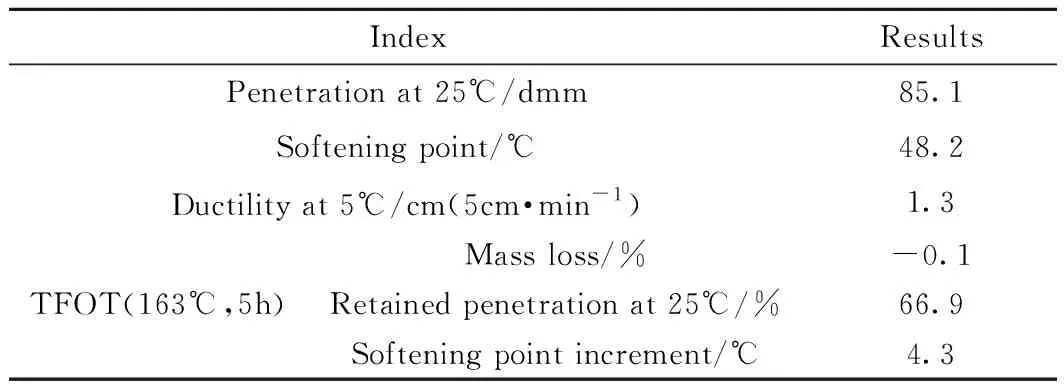

基質瀝青采用SK-90#道路石油瀝青,其技術指標見表1。橡膠粉為廢舊轎車輪胎常溫粉碎加工而成的30目膠粉,其主要化學指標見表2。氧化劑采用市售高錳酸鉀粉末。

表1 基質瀝青的技術指標Table 1 Physical Properties of Asphalt SK-90

表2 路用橡膠粉的主要化學指標Table 2 Chemical Technical Indicators of Rubber Powder for Road

2.2 制備工藝

2.2.1高錳酸鉀氧化廢膠粉 稱取100g廢舊輪胎膠粉置于圓底燒瓶中,加入300mL水充分攪拌使其均勻分散,再加入高錳酸鉀10~30g,置于25~70℃油浴鍋內恒溫攪拌1~3h,反應結束后將氧化改性的膠粉混合液抽濾洗滌后置于100℃烘箱至質量不再發生變化,即得到氧化改性膠粉。

2.2.2氧化膠粉改性瀝青的制備 將基質瀝青加熱到(185±5)℃,緩慢加入質量分數為20%氧化改性后的橡膠粉,先在攪拌機中以轉速1400r/min持續攪拌40min,再在高速剪切乳化機中以轉速5000r/min剪切50min,最后在180~185℃下保溫發育4h,即制得氧化廢膠粉改性瀝青。

2.3 X射線光電子能譜

采用XPS對氧化前后的廢輪胎膠粉表面的官能團進行分析。XPS實驗激發元素的內層電子,通過元素特征峰表征內層電子的性質。

2.4 正交試驗方案設計

本文采用3因素3水平的正交實驗方案,選用L9(34)正交試驗表,對高錳酸鉀氧化廢膠粉的氧化條件進行優化,并以橡膠瀝青的25℃針入度、5℃延度和軟化點3個主要技術指標作為優化效果考核依據。

3 試驗結果分析

3.1 氧化前后膠粉表面官能團變化

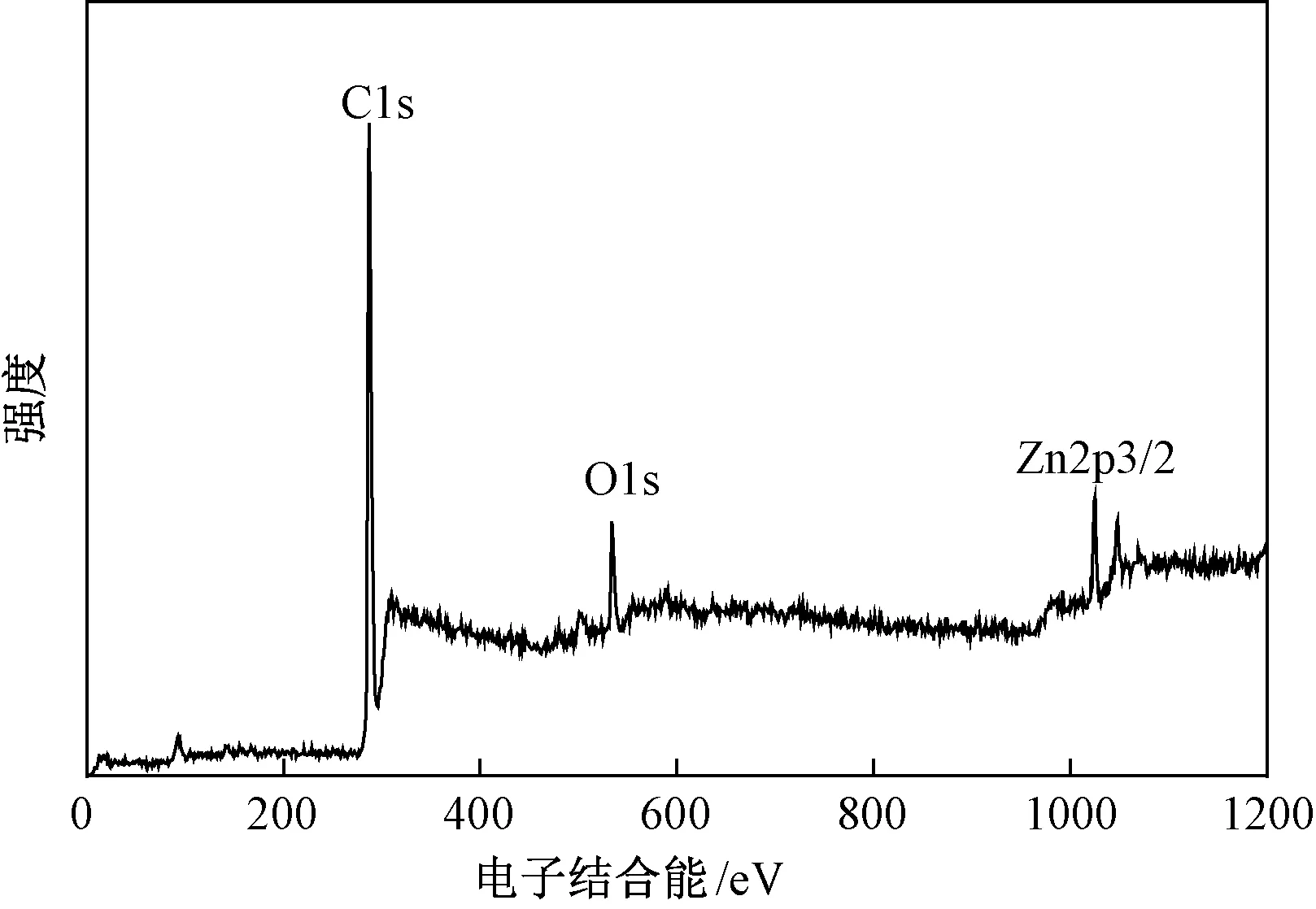

圖1為未氧化廢輪胎膠粉的XPS全譜圖,由圖可見C1s、O1s和Zn2p3/2峰,這表明在廢輪胎膠粉表面含有大量的C、O、Zn等元素。

圖1 氧化處理前廢輪胎膠粉的XPS全譜圖Fig.1 XPS spectrum of crumb tire rubber

圖2為氧化前后廢輪胎膠粉的C1s峰分峰擬合曲線圖。通過對比氧化前后廢輪胎膠粉XPS圖譜中的C1s峰,可知含C元素的官能團的變化情況。

表3給出了氧化前后廢膠粉表面含C元素官能團的種類及比例變化情況,從表3可知未進行氧化的膠粉含C元素的官能團主要以C—C鍵和C—H鍵為主,含有少量的可能來自于加工過程中氧化的羧基。氧化改性試驗后,由于膠粉表面的C—C鍵、C—H鍵及C—O鍵被打開,因此所占比例明顯降低。而羰基(-C=O)所占比例從0%顯著提高至9.3%,羧基(O—C=O)含量也從2.7%增加至9.7%。據此可知,氧化后的廢輪胎膠粉表面有大量羰基生成,且羧基含量也明顯提高。

3.2 正交設計試驗結果

正交設計方案試驗結果見表4,利用正交試驗極差分析和方差分析來尋找最佳的高錳酸鉀氧化廢膠粉的試驗條件,并對優化效果進行驗證。

3.2.1正交試驗極差分析 對表4中試驗結果進行極差分析,探討反應溫度、反應時間及氧化劑用量3個因素對氧化廢膠粉改性瀝青主要技術指標的影響程度。極差分析結果見表5。

圖2 氧化前后廢輪胎膠粉的C1s峰分峰擬合曲線圖 (a) 未氧化膠粉; (b) 氧化改性膠粉Fig.2 High-resolution peak-fitted C1s region of crumb tire rubber powder (a) unmodified; (b) modified)

C-element functional groupsElectron binding energy/eVProportion/%Unoxidized modified rubber powderOxidized modified rubber powderC—H/C—C284.581.375.1C—O285.216.05.9C=O286.309.3O—C=O288.92.79.7

從表5可知,對于25℃針入度,3種影響因素的極差為:反應溫度>氧化劑用量>反應時間,其中反應溫度的極差為4.633,遠大于氧化劑用量和反應時間,說明反應溫度對針入度的影響最顯著。由3水平結果分析知,反應溫度90℃>25℃>40℃,氧化劑用量30g>10g>20g,反應時間3.0h>1.5h>1.0h。因此,氧化工藝最佳組合應為高錳酸鉀用量30g、反應溫度90℃、反應時間3.0h。

延度是評價瀝青低溫性能的重要指標,對5℃延度極差分析可知,反應時間的極差為0.433,對改性瀝青5℃延度影響極小;反應溫度極差為1.467,對5℃延度影響最明顯。3種影響因素對5℃延度影響程度依次為反應溫度>氧化劑用量>反應時間。由3水平結果分析知,氧化劑用量30g>10g>20g,反應溫度為90℃>40℃>25℃,反應時間為3.0h>1.5h>1.0h。

表4 正交設計試驗結果Table 4 Orthogonal Design and the Test Results

表5 正交試驗結果極差分析Table 5 Range Analysis of Orthogonal Experimental Results

故最優組合為高錳酸鉀用量30g、氧化時溫度90℃、反應時間3.0h時,與表2中給出的試驗結果一致。

軟化點是評價瀝青高溫性能的重要指標,由3種影響因素的極差結果可知,影響軟化點因素主次排序為:反應溫度>氧化劑用量>反應時間,即反應溫度對改性瀝青的軟化點影響最顯著。由3水平結果分析知,反應溫度40℃>25℃>90℃,反應時間1.0h>3.0h>1.5h,氧化劑用量20g>10g>30g。故最優性能的試驗方案為氧化劑用量20g、反應溫度40℃、反應時間1.0h,通過表4可知此方案性能最優。

綜合以上分析可知,反應溫度對改性瀝青基本性能指標的影響最為顯著,氧化劑用量次之,反應時間的影響最小。

3.2.2正交試驗方差分析 根據極差分析結果進行正交試驗方差分析,具體見表6。由正交試驗結果方差分析可知,對于25℃針入度和5℃延度,反應時間與氧化劑用量的F比均小于Fα=0.25臨界值3.000,故氧化劑用量與反應時間對25℃針入度和5℃延度影響很小。對于軟化點,反應溫度、反應時間和氧化劑用量的F比均大于Fα=0.25,而小于Fα=0.10,說明三因素對于軟化點均有影響,且通過比較F比可知,反應溫度對改性瀝青的軟化點影響最大,其次為氧化劑用量,反應時間的影響程度最小。

表6 正交試驗結果方差分析Table 6 Variance Analysis of Orthogonal Experimental Results

綜合正交試驗極差分析與方差分析結果可知,反應溫度是影響氧化廢輪胎膠粉改性瀝青基本技術指標的最主要因素。建議最佳的氧化改性條件為反應溫度90℃、反應時間3.0h及氧化劑用量10g。

3.2.3驗證最佳試驗反應條件 在最佳的試驗反應條件下制備高錳酸鉀氧化廢輪胎膠粉以及氧化膠粉改性瀝青,并測得該條件下改性瀝青的主要技術指標即25℃針入度、5℃延度和軟化點,結果見表7。

由表7可知,在最佳反應條件下制備改性瀝青,瀝青軟化點沒有發生明顯的變化,而25℃針入度和5℃延度都有較為明顯的增加,這是因為氧化后的廢輪胎膠粉表面形成大量的羥基等含氧基團與瀝青中亞砜、羧基以及酸酐類基團發生酯化反應[21],使膠粉與瀝青界面的作用力明顯提高,膠粉改性瀝青的25℃針入度與5℃延度顯著增加。

表7 氧化膠粉改性瀝青的主要技術指標Table 7 Properties of Crumb Tire Rubber Powder Modified Asphalt

4 結 論

1.采用高錳酸鉀氧化廢輪胎膠粉,能夠在膠粉表面生成大量的羰基(C=O),且羧基(O—C=O)含量也明顯增加。這些含氧基團可以顯著增強膠粉與瀝青界面的結合力,從而改善廢輪胎膠粉和瀝青的相容性。

2.通過正交試驗分析了反應溫度、反應時間和氧化劑用量對橡膠瀝青的25℃針入度、5℃延度和軟化點3個技術指標的影響。極差分析和方差分析結果表明,反應溫度對改性瀝青基本性能指標的影響最為顯著,氧化劑用量次之,反應時間的影響最小。

3.綜合改性瀝青的主要技術性能,提出高錳酸鉀氧化廢舊輪胎膠粉的最佳反應條件為反應溫度90℃,反應時間為3.0h,高錳酸鉀用量為橡膠粉的10wt%。在該反應條件下制得的氧化廢輪胎膠粉改性瀝青的軟化點基本不變,而25℃針入度和5℃延度明顯增大,表明氧化膠粉改性瀝青的感溫性和低溫抗裂性得到顯著改善。