奔馳4缸發動機M651簡介(下)

◆文/福建 林宇清

(接2018年第6期)

4.增壓分類

增壓功能按發動機轉速分為3種情況。

(1)如圖21所示,低轉速1 200r/min以內控制翻板、排氣門和檢驗閥關閉,由高壓渦輪增壓器產生所需的主要的增壓壓力。

圖21 低轉速

(2)如圖22所示,中轉速1 200r/min到2 800r/min控制翻板和檢驗閥關閉,排氣門緩慢開啟,產生的增壓壓力中,大部分由高壓渦輪增壓器提供。

圖22 中轉速

(3)如圖23所示,高轉速2 800r/min以上檢驗閥和排氣門開啟,由低壓渦輪增壓器產生所需的主要增壓壓力。

圖23 高轉速

五、排氣系統

如圖24所示,排氣系統由靠近催化轉換器、催氧傳感器和消音器組成,其任務是減少廢氣中CO、HC、NOX的排放,同時,將混合物的空燃比嚴格控制在λ=1的限制范圍內,實現催化轉換器中更高的廢氣轉換率。該系統通過EGR(廢氣再循環)和DPF(柴油微粒過濾器功能)兩種功能,可起到降低污染物排放的作用。

圖24 排氣系統

1.EGR功能

通過降低燃燒室溫度和氧的濃度,從而降低NOX的含量;如圖25,CDI根據存儲的特性圖促動Y27/15(廢氣再循環定位器)和M16/45(節氣門),循環的廢氣量通過混合氣軟管被引入到增壓空氣分配器(進氣歧管)。為提高EGR的效果,廢氣在進入進氣道前需進行冷卻,這樣有助于降低燃燒溫度,從而降低廢氣中的NOX的含量。

圖25 排氣系統

2.DPF功能

尾氣通過三元催化器預先凈化后,如圖26所示,進入DPF,然后潔凈的和已過濾的廢氣通過排氣系統排出,體積較大的碳煙顆粒儲存在蜂窩式過濾器中,如果碳煙顆粒量超出基準值,CDI控制單元就會開啟再循環階段,通過周期性的增加排氣溫度(600℃以上),即CDI啟動額外的延遲噴油和DPF預熱,將DPF中的碳煙顆粒大部燃燒成CO2。

圖26 DPF示意圖

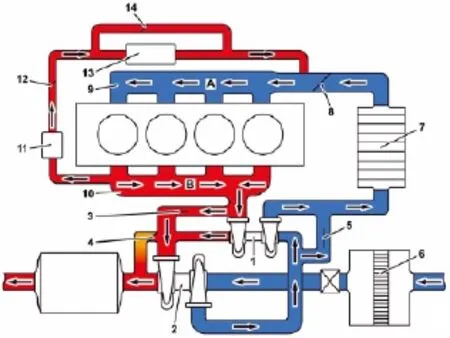

六、冷卻系統

M651同樣配備了加熱式節溫器,可根據要求調節溫器盤的各工作位置,從而調節冷卻液溫度。如圖27,冷卻液循環泵通過兩根獨立的水管供應冷卻液,下部水管供應冷卻液至曲軸箱和機油冷卻液熱交換器,上部水管供應冷卻液至缸蓋。EGR(廢氣再循環)冷卻路徑與上部水管平行,通過部件EGR旁通座、EGR閥、EGR冷卻器來完成。

圖27 冷卻回路

七、發動機潤滑

潤滑是由機油泵供給機油,降低機械部件的摩擦和移動部件的磨損。此外,還具有冷卻作用,有助于減少振動。如圖28,機油回路通過主油道向曲軸箱、缸蓋和渦輪增壓器的各部件供應潤滑,同時,真空泵也是通過該回路進行潤滑。

圖28 機油回路

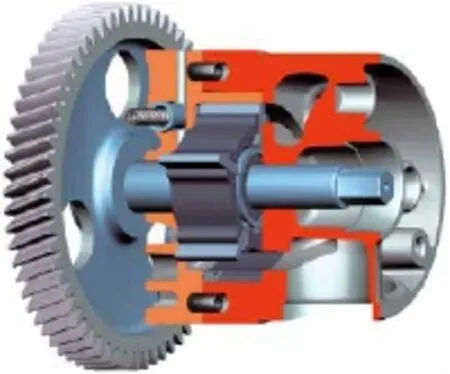

如圖29、30所示,機油泵由齒輪驅動,采用流量可調和旋轉葉片式設計,控制壓力為4.7bar(1bar=105Pa);泵上集成了一個限壓閥,限制最大壓力為10bar。機油液位和溫度分別由油位傳感器和油溫傳感器監測,相關信號傳送至CDI控制單元。

圖29 機油泵

圖30 機油泵剖視

供應到活塞頂部的機油通過噴油嘴的關閉閥關閉,由CDI控制單元根據機油溫度大于-10℃、最大的關閉持續時間取決于進氣和發動機油溫沒有達到及發動機轉速或噴油量沒有達到標準的極限值這三個條件進行控制。

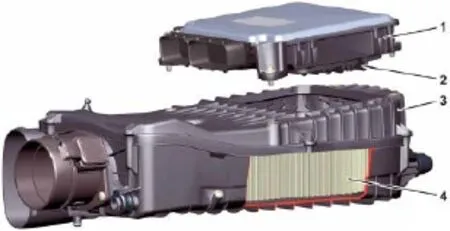

八、發動機控制

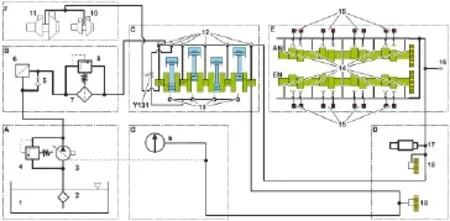

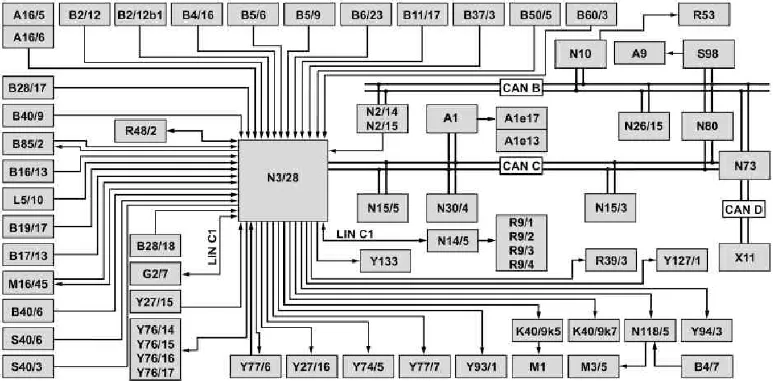

為了對發動機進行精確控制,ME除了讀取各傳感器的信號,還通過CAN網絡獲取相應的數據,據此促動各執行器,整個過程可通過圖31、32來理解:

圖31 發動機控制單元

圖32中箭頭代表控制方向或信號傳輸方向;CAN總線由兩條平行的導線組成,具有雙向性,既能傳輸又能接收信息,不同CAN網絡之間的通信需要借助中央網關N73來完成,即N73確定信號優先權和轉換CAN信號類型。這樣,分析框圖為:ME綜合讀取各傳感器和CAN信號,然后據此做出控制,并將信號傳送至CAN網絡。如:ME接收到N73傳來的啟動信號后,促動預熱塞和噴油嘴等工作;同時,又將轉速等信號傳送給A1,從而在儀表中顯示。此外,圖中還有LIN線,與CAN線一樣用于數據傳輸,也具有雙向性,不同的是LIN線是單線的。

圖32 控制框圖