鋁合金車廂環形擠壓總體技術

張新峰,劉 凱,閻善武,張金彥,齊有田,韓 波

(1.山東兗礦輕合金有限公司,山東 鄒城 273500;2.陜西多倫科技發展有限公司,陜西 西安 710043)

0 前言

鋁合金火車車廂車體能大幅度降低車輛自重,在車輛長度相同的條件下,與碳素鋼車體相比,鋁合金車體的自重降低大約30%~35%,強度質量比約為碳素鋼車體的2倍。鋁合金具有較小的密度及楊氏模量,所以對沖擊載荷有較高能量吸收能力,可降低振動,減少噪聲。采用大型中空擠壓型材制造的廂形板塊式結構可減少連接件的數量和質量,并可進行減振、隔熱、防火設計。

1 鋁合金車體的現有加工方法

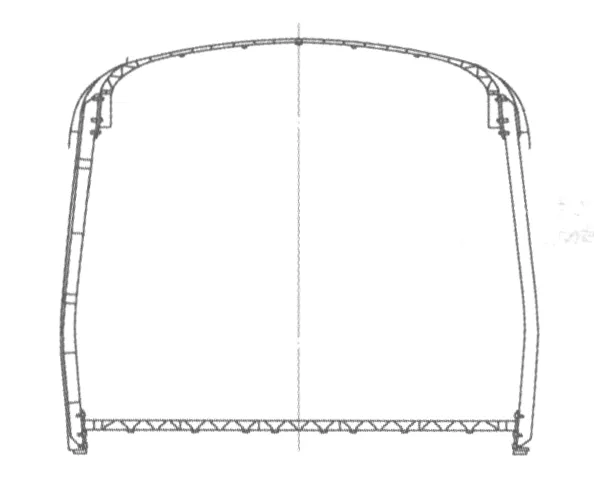

圖1所示為典型高鐵車廂廂體,車頂、車底和側墻全部采用空心寬幅型材焊接而成。目前,中國、歐美和日本全部采用焊接結構。日本七家鋁合金企業聯合開發了90 MN擠壓線及其車廂焊接技術,德國也是90 MN擠壓機,擠壓780 mm型材。另外,國際上的大型擠壓機如俄羅斯196 MN,已經成功擠壓了2 500 mm寬幅飛機壁板型材(7000系列),美國的360 MN成功擠壓了直徑1 500 mm的鋁合金管材。焊接-鉚接或焊接、螺栓(釘)連接在歐洲應用較多。國內外數據表明,鋁合金是高速列車的首選材料,長客公司已經開發了碳纖維地鐵車廂,鋁合金連接問題是發展的關鍵問題,攪拌摩擦焊是首選的連接方法。國內已經具備了應用攪拌摩擦焊技術制造鋁合金列車的技術基礎,如浦鎮、株洲、四方、長客。叢林、忠旺、麥達斯和南山集團等也深入發展了氣體保護焊接和氬弧焊接技術,吉林利源引進日本技術在沈北新區建設焊接車廂生產線。

圖1 高鐵車廂廂體

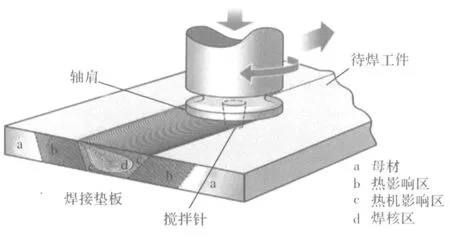

圖2所示為摩擦攪拌焊接,而焊縫主要分布在型材表面,通過帶有可控軸向力的高速旋轉的摩擦輪使鋁合金局部融化,摩擦輪離開后,融化的鋁合金融合到一起。

圖2 摩擦攪拌焊接

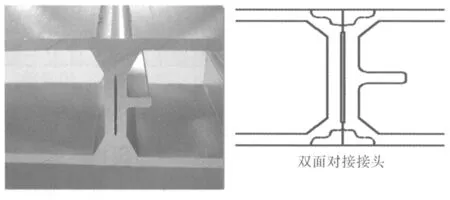

圖3 為寬幅型材雙面對接,空心型材上下表面焊接,型材中間無法焊接而保留了縫隙。如圖4所示,鋁合金車廂廂體需要26條以上摩擦攪拌焊接焊縫。

圖3 寬幅型材雙面對接

2 環形擠壓

環形擠壓重點是實現了近徑成形和近終成形,環行擠壓主要意義在于提高成材率;進一步減輕重量、降低成本、減小火車驅動力、節能減排;保證車廂強度、剛度和疲勞壽命;鋁合金加工及車廂制造技術世界領先。

2.1 設備組成

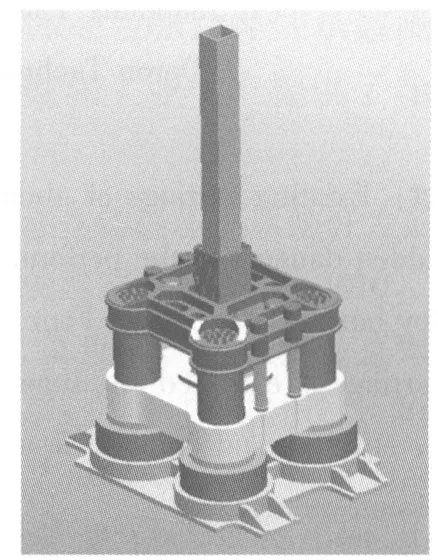

環形擠壓也可以稱作空心擠壓,通俗講就是把四臺225 MN的擠壓機通過四個圓柱組合到一起的組合擠壓機,壓機中間是空心的,工藝是分流模傳統工藝,環形擠壓機如圖5所示。

圖5 環形擠壓機

由圖5可以看出,環形擠壓可實現整體車廂一次擠壓成形,省掉焊縫,使車廂成為無縫廂體。采用四個環行主油缸驅動擠壓活動橫梁,采用分流模(空心模具)技術,使用環形空心擠壓筒,對空心鑄錠直接擠壓成形長度28 m的車體,制品與壓余分離采用八面重疊剪刀剪切。

2.2 生產工藝

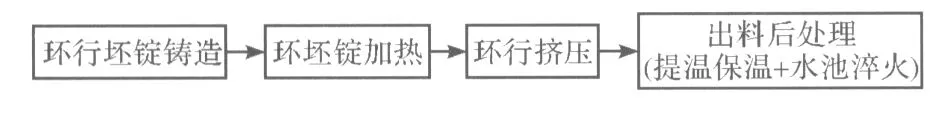

圖6所示為環形擠壓工藝流程圖,空心環形鑄坯的金屬模具鑄造主要采用金屬模水冷模,應用已經技術成熟的電磁攪拌技術,結合結晶器液壓振動,實現單坯環行坯錠鑄造,設計重量29 t。目前厚度500 mm的板坯已經質量穩定,而環形鑄坯的單邊壁厚小于480 mm,技術可行。采用燃氣爐進行環坯錠加熱,設計重量300 t。環行擠壓機設計重量13 300 t。

圖6 環形擠壓工藝流程圖

擠壓成形的廂體校正校形和熱處理工藝也是環形擠壓的關鍵工序,在內外輔助支撐的約束下,對已經擠壓成形的廂體進行提溫保溫至少2 h,然后快速進入大型水池進行急速激冷,實現鋁合金的固溶化處理。

出料后進行補溫淬火及熱校形,設計重量6 350 t。出料裝置需要長度約30 m的懸臂支撐,一個支點在出料臺末端,另一個支點深入壓機中心的活動橫梁上。出料需要牽引,擠壓制品需要內部輥動方框支撐,外部輥動方框滑道約束支撐,以便熱態下實現車體的內外支撐。

擠壓結束后,四個模具支撐塊離開支撐位置,環形運動的鋸切機將模具后面的廂形型材切斷,牽引裝置將制品取走;擠壓筒脫離壓余,四個角部方向的剪切機分別次序剪切環形壓余,最后一臺寬面剪切機再將壓余徹底清除,壓余進入殘料框中,從模具與擠壓筒之間繼續上第二個坯子,實現連續生產。

主機為兩個梁的壓機結構,四個抱在張力壓柱上的環形液壓缸驅動擠壓動梁。由于壓機中心沒有工作油缸,所以壓機的固定梁、擠壓動梁全部設計為環形空心梁。環形擠壓屬于隨動針、空心錠半穿孔擠壓。

2.3 擠壓主要參數

擠壓應力按照穿孔針隨動工礦計算

式中,σS為鋁合金變形抗力,與材料狀態、溫度、變形速度與變形程度有關;α為模角;Dp變形區平均當量直徑;dn為擠壓制品即車廂當量內直徑;λ為延伸系數,35~50;l1為定徑帶(模具工作帶)縱向長度;d為擠壓制品既車廂當量外直徑;l3為鑄錠未變形區長度;Dt為擠壓筒內直徑(取整體車廂鑄錠當量外徑);dz為擠壓制品既車廂當量內直徑,是空心擠壓軸當量外直徑。

參照典型高鐵鋁合金車廂型材斷面尺寸Ad,初步計算總的擠壓力F=σj×Ad,約為900 MN。考慮到整體車廂省掉焊縫之間的立筋板,實際擠壓力還要小些。總擠壓力分配到四個受力張力柱上,四個環行擠壓缸的單缸力為225 MN,活塞密封等均有廠家供應。

環形擠壓設備是三層結構的環形預應力筒,設置加熱和保溫功能,擠壓軸推動墊片與穿孔針一同運動。固定梁、擠壓動梁的斷面輪廓尺寸小于10.5 m,國內大型龍門加工中心能夠加工。

環形擠壓主機占地: 16 m×13 m×8 m(含地下6 m),出料設備長度60 m,寬度20 m。

3 結束語

環形擠壓是擠壓發展的必然趨勢,是成熟技術的自然組合。該工藝可行性完全來自于現有成熟的鋁擠壓工藝,在毛坯階段已經是車廂形狀,實現了近終成形,只要產生一定的擠壓變形使材料達到需要性能。可實現材料變形路徑短、變形效率最高化、模具損耗最小化、變形能最小化以及能耗最低化,符合節能減排目標。總之,該工藝設備完成了環形擠壓的近徑成形。使用了環形主油缸,通過環形擠壓軸施加擠壓力,將已經裝入環形擠壓筒的環形坯料通過環形模具擠壓成整體廂體,最終通過四環實現廂體的環形擠壓。