高爐爐頂水冷氮氣系統改造

同國慶,王軍強,陳愛秀

(中鋼集團西安重機有限公司,陜西 西安 710201)

0 前言

近年來,中國大型高爐煉鐵技術發展突飛猛進,高爐大型化的優勢也得到了集中顯現,但是面對行業節能環保的新發展理念,降耗增效已成為鋼鐵行業普遍追求的主基調,氮氣是高爐煉鐵過程中消耗最大的輔助氣體,爐頂氮氣系統是高爐布料的氮氣供給和控制系統,同時也是高爐煉鐵的氮氣消耗主力,鋼鐵冶煉行業在充分競爭的市場行情下,降消耗增品質,已經成為產品占據市場的主導因素,因此各大主要鋼鐵公司都在想方設法降低冶煉中的氮氣消耗。

1 高爐氮氣水冷系統問題分析

2017年國內某大型高爐設備安裝投產后,爐頂冷卻水量一直較小,設備溫度較高,氮氣消耗量也一直較大,現場操作人員多次調試,但效果不佳,應該鋼鐵公司邀請,中鋼集團西安重機有限公司對用戶現場高爐氮氣水冷系統及各用氣設備進行了檢查和分析,通過現場改造,很好地解決了用戶爐頂水量小、氮氣消耗量大的問題。

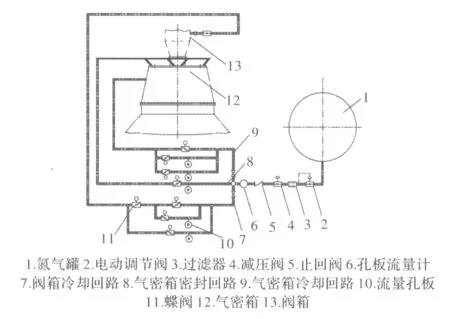

1.1 氮氣系統分析

圖1為爐頂氮氣系統示意圖,該系統為氣密箱和閥箱供氣,由主回路、氣密箱回路、閥箱回路組成。主回路由電動調節閥、過濾器、減壓閥、孔板流量計等組成,氮氣通過儲氣罐進入系統,電動調節閥門控制進氣總量,通過減壓閥將氮氣調節在一個較為穩定的壓力,孔板流量計用于測量系統的氮氣消耗量,通過主回路后的氮氣分為三路,分別是閥箱冷卻、氣密箱密封、氣密箱冷卻。現場主管流量計實測數據為22.8 kPa,中控室PLC顯示氮氣消耗數據為3 504 m3/h,通過伯努利方程式計算流量數據為3 498 m3/h,數據準確,現場檢查發現閥箱及氣密箱緊急冷卻回路開啟,閥箱溫度54℃,低于標準值,氣源壓力580 kPa,低于設計要求的600 kPa,主管路減壓后壓力250 kPa,低于設計要求的400 kPa。現場氮氣系統數據不達標,壓力流量未能有效建立,氮氣系統處于自由流通狀態,由于閥箱與氣密箱內部結構差異,閥箱內部氣流通道為直徑600 mm的圓孔,氣密箱內部氣流通道為迷宮環縫,且其橫截面積遠遠小于閥箱,因此判斷大量氮氣消耗于爐頂閥箱冷卻,導致閥箱溫度低、氣體流速高,通過現場氣體測算,閥箱消耗氮氣約為氣密箱的3倍,因此用戶爐頂氮氣主要消耗于閥箱冷卻,應加以控制。

圖1 爐頂氮氣系統示意圖

1.2 氣密箱氮氣系統分析

圖1中的氣密箱氮氣回路包含兩部分,分別用于氣密箱的密封和冷卻,氣密箱密封氮氣防止灰塵及爐頂熱氣流進入氣密箱,氣密箱帶動布料溜槽布料時處于傾動和旋轉狀態,高爐布料、燃燒時的灰塵和上升熱氣流會對氣密箱內部的傳動系統造成嚴重損壞,因此密封氮氣需持續不間斷供給,確保氣密箱的正常運轉。氣密箱冷卻氮氣主要用于水冷效果不佳時對氣密箱進行緊急冷卻,降低氣密箱溫度,保護設備同時提升布料的平穩性。

用戶的氣密箱氮氣系統主要由蝶閥、限流孔板、壓力及溫度傳感器等組成,限流孔板主要用于控制進入氣密箱的氮氣流量,密封氮氣經限流孔板、蝶閥直接進入氣密箱頂部,冷卻氮氣通過并行的兩個限流孔板及緊急冷卻回路進入氣密箱中部冷卻,所有孔板后端均裝有蝶閥。用戶現場密封回路蝶閥處于半開啟狀態,壓力208 kPa,冷卻氮氣中兩個限流孔板蝶閥全開,緊急冷卻蝶閥處于半開啟狀態,冷卻氮氣壓力為210 kPa,現場檢測到大量氮氣通過緊急冷卻回路進入氣密箱,氮氣流速高、流量大,壓差也較密封氮氣小2 kPa,冷卻氮氣流量過大是導致氣密箱壓力系統紊亂的主要原因。

1.3 閥箱氮氣系統分析

圖1中的閥箱氮氣回路主要用于冷卻,避免冶煉時的上升熱氣流損壞閥箱中的密封件,閥箱采用高溫密封件,一般耐溫不低于120℃,閥箱氮氣通過主管道,經并聯的兩個限流孔板和一個緊急冷卻回路進入設備,孔板后裝有蝶閥,不同高爐冶煉的上升氣流和頂溫差異很大,一般和高爐冶煉強大有關,采取中心加焦工藝的高爐普遍上升氣流大、頂溫高,閥箱氮氣回路根據不同的爐況可選擇開啟不同的孔板蝶閥,選擇不同的冷卻流量,緊急冷卻狀態下可以開啟緊急冷卻蝶閥。用戶現場孔板蝶閥一個開啟一個關閉,緊急冷卻回路蝶閥全開,氮氣壓力205 kPa,檢測到大量氮氣通過主管道進入閥箱,氮氣流速高、流量大,有震動及鳴嘯現象,中控室PLC顯示閥箱溫度在43℃到56℃之間隨布料波動,閥箱冷卻溫度低于合理溫度區間,因此,閥箱冷卻過度是用戶氮氣系統消耗量大的主因。

1.4 爐頂水冷系統分析

爐頂水冷系統主要用于氣密箱的冷卻,提高設備的安全性能和運行壽命,氣密箱受爐溫烘烤,溫度過高不利于設備的正常運轉,爐頂水冷系統按設計要求冷卻水量應保持在15~20 m3/h,用戶現場實測冷卻水流量為8.1 m3/h,水量過低導致冷卻效果下降,氣密箱溫度升高,用戶只有采取加大緊急冷卻氮氣的方式降低氣密箱溫度,導致系統氮氣消耗量加大。

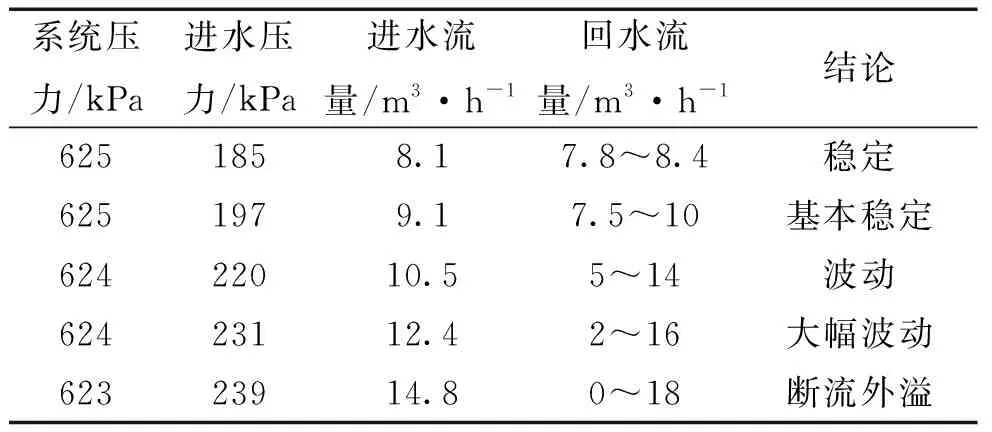

現場調試用戶水系統,加大冷卻水后產生回水波動、回水外溢、氣泡等現象,將水流量增至10 m3/h時,回水即產生波動,氣密箱水位不穩定,當增至12 m3/h時,回水產生大幅波動,增至14.8 m3/h時,回水出現斷流現象,氣密箱水流紊亂,產生冷卻水外溢現象,為了避免對設備造成損壞,現場未進一步增加水流量,調節參數見表1所示。

在目前追求高產量、低能耗的高強度冶煉作業情況下,高爐頂溫普遍偏高,8.1 m3/h的冷卻水無法滿足氣密箱設備的冷卻需求,必然導致設備壽命縮短,故障率增高,檢查用戶現場的水系統供水壓力及管道流量均符合設計要求,經仿真模擬分析氣密箱水氮流動圖,得到造成水流紊亂的原因有兩種,一是氣密箱內部水通道堵塞或不暢,二是氣密箱內部氮氣流速過快導致水流紊亂,通過用戶休風時的獨立測試,氣密箱水流通暢可達到20 m3/h,排除了設備內部水冷管不通暢的因素,因此造成水系統紊亂的根本原因還是氮氣系統故障。

表1 冷卻水調節參數表

2 氮氣系統改造

高爐氮氣水冷系統的改造,以實現氮氣密封和冷卻功能的情況下降低氮氣消耗為重點,依據用戶現場實際設備和水氮供給參數而實現,用戶高爐冷卻水為循環水,成本相對較低,氮氣為一次性消耗,無法回收,成本較高,用戶水冷氮氣系統的改造以降低氮氣消耗、增加冷卻水量為目的,重點減少緊急冷卻氮氣的消耗,采用冷卻水降低氣密箱的溫度。

2.1 氮氣管路改造

氮氣系統安裝于爐頂平臺之上,由于用戶設備已經閑置兩年,部分密封件已經損壞,改造過程中首先對各密封件進行了更換,處理了氮氣系統中的多處漏點,隨后檢查各氣路元件,發現DN100減壓閥失效進行了更換,清理DN100過濾器,在各回路增設了測壓裝置,檢查發現多個限流孔板損壞,由于用戶氣源壓力為580 kPa,略低于設計要求的600 kPa,依據用戶氣源及高爐冶煉參數,通過詳細計算,設計并生產了一套流量孔板現場進行更換,修正了PLC程序的相關參數,改造完成后接通氣源后對系統的密封性能進行了檢查并進行了保壓試驗,改造后系統各元件及參數均運行正常。

2.2 水冷氮氣系統的調試

調試過程分為水系統和氮氣系統兩個部分進行,首先對水系統進行調試,將用戶氣密箱冷卻水調節到17.9 m3/h,設備運行平穩,冷卻水流通暢,冷卻效果良好,出于節水及水處理成本等的綜合考慮,用戶要求降低水量,最終調節水量到15.2 m3/h,其次對氮氣系統進行調試,調節氮氣系統壓力和流量,關閉氣密箱緊急冷卻氮氣,關閉閥箱緊急冷卻氮氣,氣密箱及閥箱運行正常,溫度正常,壓力穩定,流量計參數為12.44 kPa,中控PLC顯示氮氣消耗總量為1 386 m3/h,通過伯努利方程式計算流量為1 384 m3/h,數據準確,氣密箱溫度為43℃,閥箱溫度為90℃,溫度符合設備設備使用要求。

2.3 改造后的系統分析

通過對用戶爐頂氮氣水冷系統的改造和調試,氣密箱冷卻水量增加了7.1 m3/h,氮氣消耗量降低2 118 m3/h為1 386 m3/h,每年為用戶節省氮氣約1 855萬m3,節省費用數百萬,根據現場調試時的測量數據,該用戶爐頂氣密箱設備在正常運轉時的氮氣消耗約為500 m3/h,閥箱氮氣消耗約為886 m3/h,總氮氣消耗1 386 m3/h,中控室PLC顯示氮氣消耗量有所波動,但波動幅度小于100 m3/h,這和用戶氣源壓力及爐頂布料動作的擾動有關,依據改造數據得出結論,爐頂氮氣消耗較大的主要原因是閥箱氮氣未能得到有效控制所導致,其次是水冷效果不佳時,氣密箱緊急冷卻氮氣消耗較大導致的,其中閥箱氮氣未能得到有效控制是比較普遍的現象,氣密箱設備本身用于密封的氮氣消耗其實很小,經過半年時間的運行檢測,該用戶改造后的氮氣系統各項指標正常,氣密箱設備運行平穩。

3 結束語

高爐煉鐵的氮氣消耗是爐頂布料設備和爐頂氮氣系統的重要指標參數,氮氣消耗的降低不僅有利于降本增效,也有利于環境保護,減少高爐廢氣的產生,同時穩定的氮氣系統和水冷卻系統,可以有效的改善爐頂氣密箱的作業環境,提高設備的利用率,水冷氮氣系統的紊亂,必然導致設備故障率提高,甚至造成非計劃停產,因此爐頂氮氣水冷系統的可靠性、穩定性和經濟性是非常重要的。通過本文分析,得出爐頂水冷氮氣系統的特點:

(1)閥箱的氮氣消耗遠大于氣密箱,應該有效控制;

(2)氣密箱溫度冷卻以水冷卻為主,應該有效提升冷卻水流量;

(3)氣密箱正常運轉氮氣消耗量較小,應該有效控制氣密箱緊急冷卻用氣量。