編碼器在山鋼板坯連鑄機中的設計與應用

趙甲斌

(萊蕪鋼鐵集團有限公司設備檢修中心,山東 萊蕪 271104)

0 前言

山東鋼鐵日照有限公司煉鋼制造部首建鑄坯生產線設計為雙機雙流板坯連鑄機,該項目于2017年12月建成熱試。整條生產線設計為連續彎曲連續矯直、直弧型連鑄機,斷面230 mm×1000~1950 mm,拉速范圍0.9~1.7 m/min,最大生產能力460萬噸。主要生產各類低、中和高碳鋼、合金鋼。

該生產線在拉矯機驅動系統和引錠桿卷揚系統均采用西門子S120變頻器進行控制,其中引錠桿驅動為電動機械式調速卷揚,長約16 m,運行速度0~5 m/min。每臺驅動電機軸端均安裝了編碼器進行測速,編碼器品牌為瑞典Leine&Linde。編碼器設計供電電壓9-30VDC、極性保護電源,分辨率為1 024 ppr。編碼器的信號通過傳輸電纜連接到單軸驅動器CU310-2DP的控制單元接口X23上,變頻器接受信號并處理后通過PROFIBUS-DP通訊線完成信號傳輸,最終信號通過傳輸給PLC后進行處理。

1 編碼器介紹

按照工作原理,編碼器可分為增量式和絕對式兩類。增量式編碼器是將位移轉換成周期性的電信號,再把這個電信號轉變成計數脈沖,用脈沖的個數表示位移的大小。絕對式編碼器的每一個位置對應一個確定的數字碼,因此它的示值只與測量的起始和終止位置有關,而與測量的中間過程無關。文中涉及到編碼器主要是作為測量、計算用增量式編碼器。

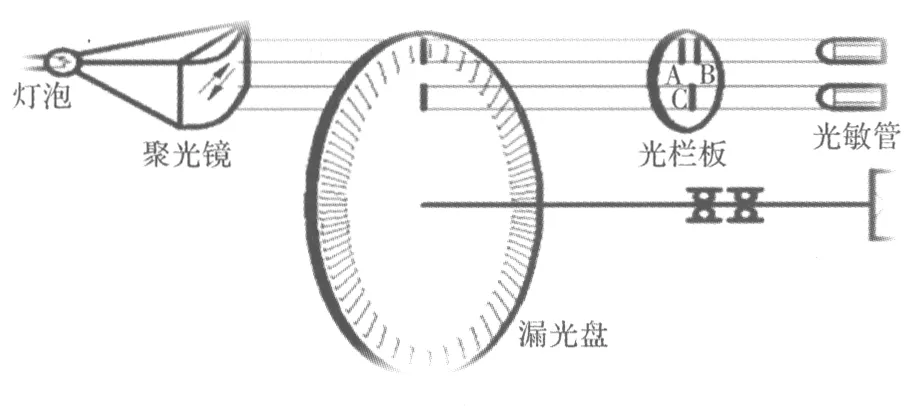

如圖1所示,增量式編碼器將位移轉換成周期性的電信號,再把這個電信號轉變成計數脈沖,用脈沖的個數表示位移的大小。在圖1編碼器結構圖中,漏光盤為一個中心有軸的光電碼盤,其上有環形通、暗的刻線,由光電發射和接收器件讀取,獲得四組正弦波信號組合成A、B、-A、-B,每個正弦波相差90°相位差(相對于一個周波為360°),將A、B信號反向,疊加在A、B兩相上,可增強穩定信號;每轉輸出一個Z相脈沖以代表零位參考位。

圖1 編碼器結構圖

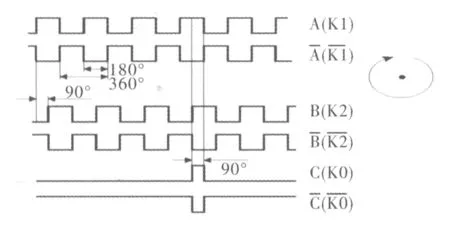

由于A、B兩相相差90°,可通過比較A相在前還是B相在前,以判別編碼器的正轉與反轉,通過零位脈沖,可獲得編碼器的零位參考位,如圖2所示。

圖2 編碼器信號圖

2 編碼器配置與調試

通過在變頻參數設置P1300開環/閉環運行方式,可以方便的進行矢量控制的選擇,控制方式有帶編碼器的矢量控制和無編碼器的矢量控制兩種,矢量控制時的速度控制ASR是把速度指令和速度反饋信號進行差值比較,然后進行PI控制,經過一定的濾波時間,再經過轉矩限定,輸出轉矩電流,進入轉矩環控制。無速度編碼器的矢量控制方式的最大優勢是不用安裝速度編碼器,但其調速性能僅能滿足要求不高的場合;而有速度編碼器的矢量控制方式雖然必須安裝速度編碼器,但其調速范圍更寬、速度控制精度更高,能滿足高精度傳動轉矩場合,并且能實現零轉速時150%的輸出轉矩,這是無速度編碼器的矢量制方式無法比擬的。尤其在連鑄機系統中適應板坯拉速的需求,必須具有足夠的低速轉矩和控制精度。有、無速度編碼器的矢量控制方式性能參數對比如表1所示。

表1 有/無速度編碼器的矢量控制比較表

2.1 硬件配置部分

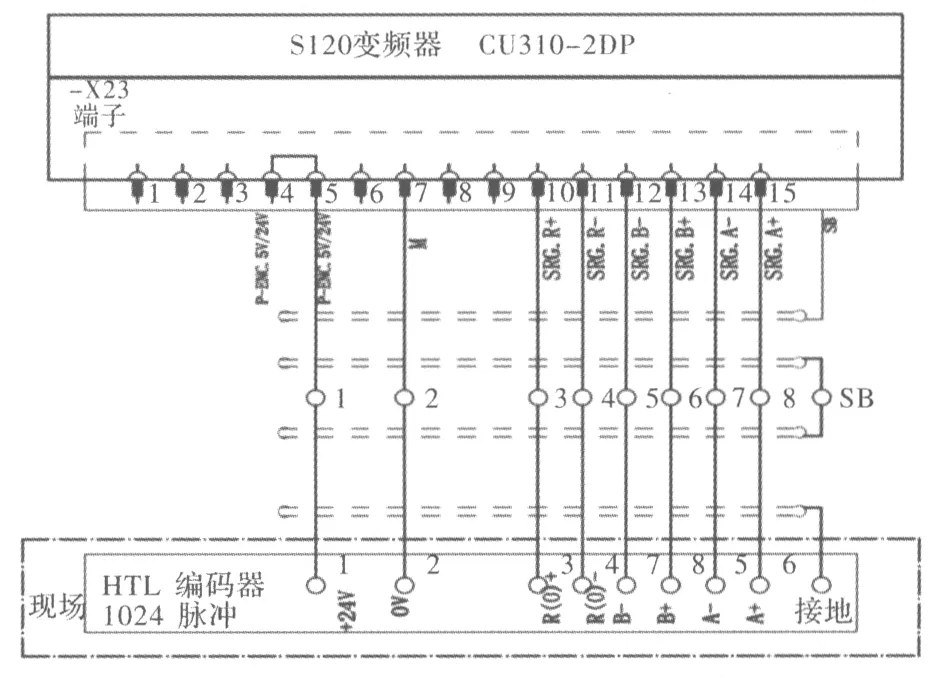

現場用到的增量式編碼器直接與電機后軸相連接,將連桿的固定螺栓擰緊即可保證編碼器的機械精度,無需另外找正,給安裝和調試帶來很大方便。編碼器在板坯連鑄機硬件接線如圖3所示。

圖3 編碼器硬件接線

變頻器端接在S120的-X23端子上,現場施工應確保編碼器的信號線不要接到直流電源上或交流電流上,以免損壞輸出電路。配線時編碼器連接電纜應為屏蔽雙絞線,但實際板坯連鑄機應用中采用的編碼器為單股線纜帶屏蔽,同樣按照西門子手冊對于數字信號線屏蔽應按雙端接地。良好的屏蔽能夠切斷噪聲源對編碼器信號的干擾,保證脈沖信號不丟失。

2.2 軟件設置部分

帶編碼器的連鑄機驅動電機系統配置采用西門子軟件STARTER軟件來完成。在對第三方電動機數據的設置過程中,電動機的主要基本數據必須正確填寫 。配置完電動機數據后,再配置編碼器的數據,對與Siemens電動機配套的編碼器,可以通過電動機的訂貨號來確定其集成的編碼器型號,由于采用的外配編碼器,則需要對編碼器的數據進行設定。

2.3 綜合調試部分

在完成對變頻器S120調試軟件STRARTER中配置之后,然后調試帶編碼器矢量控制系統。首先確認編碼器反饋信號是否正常,具體為先把變頻器設置為V/F 控制模式P1300=0,讓變頻器低速運行在設定的恒定頻率下,察看r0061,編碼器檢測出的電機轉速。在編碼器信號接收正常情況下,參數r0061反饋的速度應該與給定頻率符號相同、大小相近。如果大小相差較大,可能由于編碼器每轉脈沖數設置錯誤、或編碼器信號受到干擾、或接線不良等原因導致。確認編碼器硬件系統無問題后,然后進行相應的閉環控制系統參數設置,主要參數為閉環控制參數P1300=21帶編碼器的矢量控制;轉速控制器 P增益參數P1460=8.018;轉速控制器積分時間參數P1462=96 ms。

在現場調試過程中初期出現過1#機1流引錠桿卷揚不動作,但變頻器S120未出現故障報警信息。在排除電氣系統問題后,最后確認為編碼器線路端子接錯,導致脈沖不能正確接收,從而造成反饋信號的不準確。在其它驅動系統調試中一臺變頻器S120報F31117:信號取反出錯。通過檢查端號5,6同7,8兩組接線交叉而導致脈沖接收報錯。如圖3所示,編碼器輸出與變頻器S120相應接口對應的A-、A+與B-、B+的端號不同,要避免接錯。

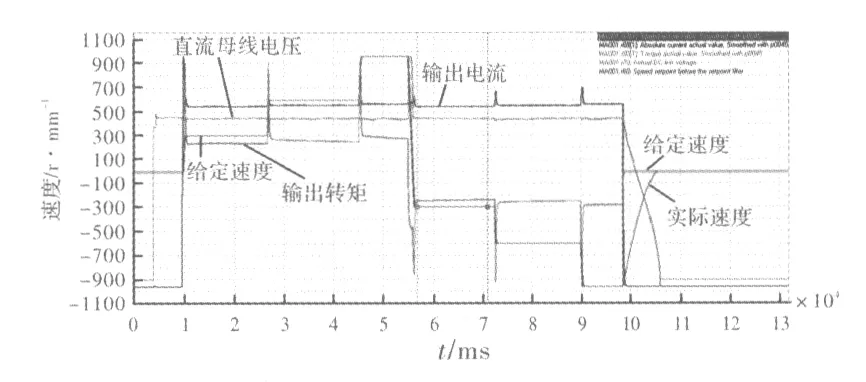

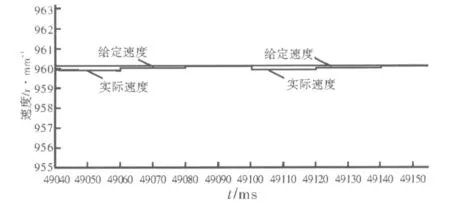

在軟件STRATR中利用Trace功能可以對驅動器以及電機的各種狀態參數進行記錄,方便故障診斷以及性能判斷。通過在參數運行曲線可以判斷系統的動態特性,如超調、穩定時間等等。調試中給定速度從加速過程到減速分別以每10 s變化一個速度追蹤五條曲線。如圖4所示,縱坐標分別顯示r63實際速度值、r68實際電流值、 r80轉矩實際值、 r70直流母線電壓實際值和r60速度設定值。通過圖4可以看出給定速度和實際速度基本重合。從圖5放大后的給定速度和實際速度顯示圖可以看出速度跟蹤良好,表明速度閉環控制系統調節響應靈敏、無超調。

圖4 STRARTER軟件中trace跟蹤圖

圖5 給定速度與實際速度曲線

3 編碼器校準

由于引錠桿卷揚系統采用增量式編碼器,與絕對值編碼器記住物理位置不同, 此編碼器需要輸出脈沖進行內部計算來確定其位置,當編碼器不動或檢修停電時,依靠內部記憶來記住位置,所以系統停電后,編碼器不允許有移動,當供電工作時,編碼器輸出脈沖過程中,也不能有其他干擾而丟失脈沖。否則,將導致計數位置的偏移和誤差的累積,從而導致定位不準。

增加參考點可解決此問題,編碼器經過參考點,將參考位置修正進計數設備的記憶位置。現場除了安裝上、下極限位外還安裝了上位限位作為校驗位。因為機械定位才是最準確的位置控制模式,用給定指令脈沖數與反饋脈沖數的比較指令控制電機的啟動、加速和減速及制動,不可能實現真正意義上的精確定位控制。通過校驗位的校正進行初始點位的定位,極其方便了滿足精準位置控制的要求。

4 編碼器信號處理程序

利用現有的組態的硬件系統可以很方便的傳輸編碼器數據而無須再增加高速處理模塊。編碼器運行發出的脈沖存放在變頻器S120的參數r482中,數據的傳輸是通過DP通訊傳輸到PLC中。報文結構參數P922設置為999自由報文格式,同時再設定P2061[8]=PZD 9 + 10傳輸的雙字連接到參數r482。這樣就完成了信號也即脈沖數據的傳輸。

通過拆解變頻器r482的方法得到實時地脈沖數,r482是一個無符號32位數,其中低11位是細分,當32 位滿了自動歸零繼續累加,其余位即原始脈沖數累計值。這樣可以推算出電機轉的圈數。通過電機轉的圈數可以很容易的計算出引錠桿卷揚轉出的距離,從而確定出實際的位置高度。其中編碼器一個脈沖對應的長度為:

M=π·R/脈沖數

通過讀取的編碼器脈沖數可求得各位置數據。由于引錠桿裝置為連鑄機結晶器上裝式設計,在PLC控制程序中,需要定義各翻轉區、接受位、校驗位和極限位等位置數據,數據主要由編碼器送入的測量脈沖計算來完成的,通過實時的位置測量來完成引錠桿卷揚高、低速切換和準確定位。

5 編碼器維護

編碼器屬于精密測量器件,對安裝精度、運行環境和周期性維護情況都有嚴格的要求。所以編碼器軸與端輸出軸之間采用彈性軟連接,避免因軸的串動、跳動而造成編碼器軸系和碼盤的損壞。安裝中確保兩個軸心的不同軸度<0.2 mm,與軸線的偏角<1.5°。在設備日常點檢、定修時要注意檢查板彈簧相對編碼器是否松動,固定編碼器的螺釘是否松動;另外電氣方面編碼器的信號線避免接到直流電源上或交流電流上,以免損壞輸出電路。現場2#機3流引錠桿卷揚編碼器實際應用中由于安裝固定不牢靠,長時間運行松動造成了編碼器故障,變頻器S120故障代碼為F07900堵轉故障,在排除機械設備卡死、電機抱閘沒打開及轉矩限幅原因之外,現場拆檢發現編碼器軸心竄動造成編碼器硬件損壞。由此可見,在閉環控制系統中,由編碼器導致的故障并不一定直接報編碼器出錯,而是以其他故障形式體現。所以在現場排除編碼器故障一般可采用手動盤電機讀r61,察看能否如實反映電機的速度和轉向來簡單確認編碼器是否正常。

在連鑄機設備初期運行過程中,針對編碼器應用方面還出現過S120,偶報F31118轉速差值超出公差,在檢查各控制線和動力線纜布線情況符合EMC規則布線外,在不影響控制要求前提下最后采取放大了P0492每個采樣周期的最大轉速差值。另外針對編碼器運行出現的意外損壞或其他情況還對此設置了無編碼器運行的切換,即參數P0491=5, 編碼器故障導致無編碼器運行,繼續運行,報警,確保在編碼器意外情況下保證連鑄機的連續生產。

在編碼器使用時須注意周圍有無振源及干擾源,做好電氣隔離防護,遠離干擾源。在實際應用中,發現如果將編碼器電纜的屏蔽線接入電柜的集中接地塊,依然有被干擾的情況發生,計數無規律跳,此時需要把編碼器這類敏感傳感器的電纜屏蔽線獨立接地。現場環境不是防漏結構的編碼器不要濺上水、油等,必要時要加上防護罩,同時注意環境溫度、濕度是否在儀器使用要求范圍之內,保證編碼器工作在良好的環境。

6 結論

山鋼日照分公司雙機雙流板坯連鑄機設備投產運行情況顯示,增量式編碼器以其精確的測量和反饋,取得了滿意的設備運行效果。一方面通過對增量式編碼器信號處理計算出的位置及時反饋給HMI;另一方面通過反饋的電機速度構成的閉環控制系統,滿足了現場速度控制精度要求,同時也使得控制系統獲得了良好的速度動態響應。