基于AMESIM的斜盤式軸向柱塞泵壓力脈動參數研究

李碩勛,趙鐵栓,鄭 威,黨兵兵

(長安大學 工程機械學院,陜西 西安 710064)

0 前言

液壓系統作為工程機械中的重要組成部分,在機械領域占有重大存在意義。斜盤式軸向柱塞泵具有結構緊湊,工作壓力高,高壓下仍能保持較高的容積效率和總效率,容易實現變量的優點[1]。但是其對油液污染源較敏感,對材質和加工工藝要求較高,又由于柱塞在缸體柱塞孔中進行往復運動時,以閉塞容腔的容積變化來實現吸、排油的過程[1],以及發動機轉速、斜盤傾角、泵出口處容積和負荷等因素對斜盤式柱塞泵影響,造成壓力流量脈動、液壓沖擊、磨損問題。因此,建模分析各因素影響泵的規律具有重要意義。

AMESim提供的液壓仿真環境,可以模擬控制對象建立真實建模環境。其中HCD庫功能強大,可以自主設計液壓元件[2]。針對研究對象及其特定環境建立不同功能的控制模型,該軟件考慮液壓元件非線性特性,給柱塞泵的建模、仿真、動態分析提供方便。目前,對于斜盤式柱塞泵各個關鍵參數進行了大量的研究以優化泵的性能。文獻[3]分析了柱塞數及奇偶數對流量脈動的影響。文獻[4]研究了不同材質管道對壓力脈動影響。本文主要使用仿真模型研究各個參數與壓力特性關系。

1 斜盤式軸向柱塞泵的工作原理

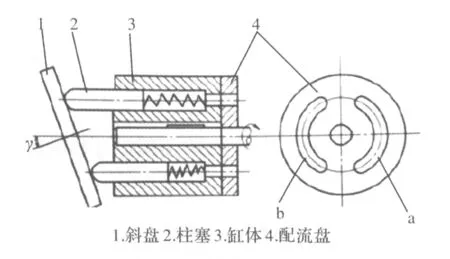

斜盤式軸向柱塞泵的工作原理如圖1所示。缸體周圍均勻分布奇數個柱塞孔,通過柱塞與斜盤連接,斜盤保持一定傾角,當傳動軸帶動缸體轉動時,柱塞在柱塞孔內做往復運動,缸體轉動在0°~180°時,柱塞逐漸從柱塞孔伸出,在柱塞孔中形成負壓力,此時為吸油過程;180°~360°時為排油過程。這兩個過程均通過配流盤上通油孔完成吸排油。

圖1 斜盤式軸向柱塞泵的工作原理

2 仿真模型的建立

2.1 柱塞的運動學分析

斜盤式軸向柱塞泵柱塞的運動主要有兩種:一是缸體繞主軸的旋轉,其運動取決于電機驅動;二是柱塞在缸體柱塞孔中做往復運動。

設定斜盤傾角為γ,缸體轉動角為β,斜盤分度圓半徑為R,以柱頭為坐標原點建立的原始坐標系X0Y0Z0繞主軸方向(即X0軸)經過缸體旋轉β建立新的坐標系X1Y1Z1,再繞Z1軸經過斜盤傾角γ建立新的坐標系X2Y2Z2,根據旋轉坐標系坐標轉換的公式[5]:

經過變換后的柱頭位置坐標

柱塞處的運動將旋轉運動轉換為柱塞的水平方向的往復運動,所以只考慮X2方向位移。

2.2 單個柱塞模型的建立

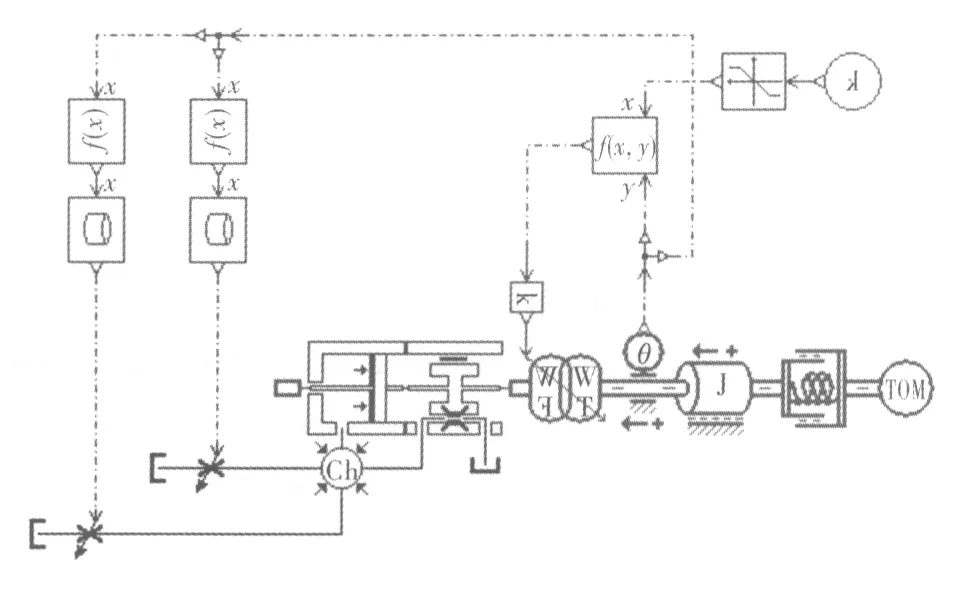

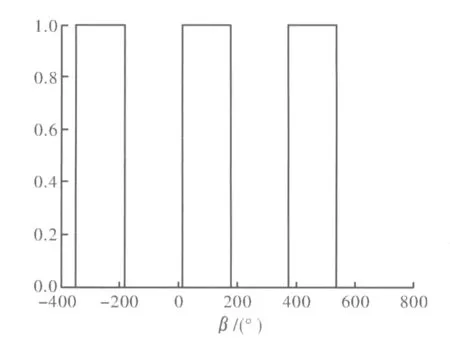

根據柱塞泵工作原理,傳動軸驅動缸體,在斜盤的作用下,使得柱塞在柱塞孔內做往復運動。油液經過配流盤的兩個腰型孔分別進入和流出的,兩個腰型孔分別是高壓油和低壓油。當斜盤傾角變化時,泵的排量也發生變化。如圖2所示為采用AMESim建立柱塞泵單個柱塞模型。在建立柱塞模型時,考慮腰形孔吸油和排油時進入區段的三角槽過渡區域,而三角槽的過流面積與三角槽在配流盤表面的分度圓半徑、開口位置對應的中心角以及三角槽溝底棱線與配流盤工作表面的夾角有關[3],為了簡化該截面過流面積的變化規律,在AMESim引入樣條曲線表達其功能,如圖3所示。而且一個柱塞的吸油和排油的兩個過程是相互獨立的,且相隔180°,即考慮柱塞泵的配流過程。

圖2 單個柱塞模型

圖3 配流盤的輸入樣條曲線

3 斜盤式柱塞泵仿真整體模型的搭建

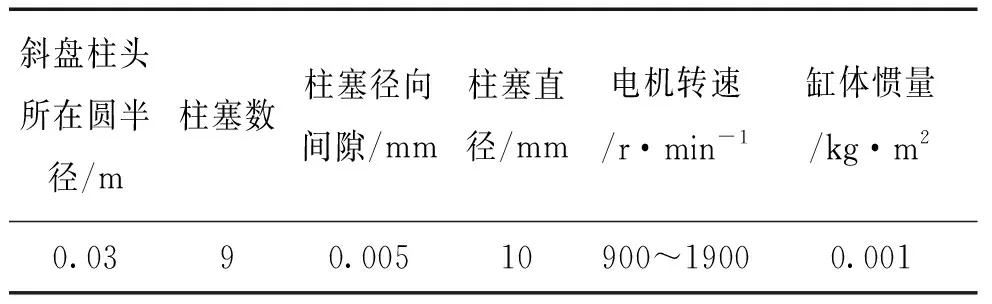

如圖4所示,建立研究各個柱塞對整體泵排量、流量、壓力影響的斜盤式軸向柱塞泵模型。將單個柱塞模型做成超級元件,簡化整體模型的復雜程度。仿真分析的主要參數見表1。

圖4 斜盤式軸向柱塞泵整體模型

表1 仿真分析的主要參數

輸入信號0~1 s,輸出信號0.1;1.0~1.2 s,輸出信號從0.1~0.02;1.2~2 s,輸出信號0.02。

4 特性仿真曲線分析

利用所建立的泵模型研究該柱塞泵的各種參數對泵的流量、壓力的影響情況,并判斷其特性。

4.1 發動機轉速對斜盤式柱塞泵的影響

初步設定斜盤傾角為7.5°時,分別設定發動機轉速為700 r/min、1 000 r/min、1 300 r/min、1 600 r/min、1 900 r/min的工況下,泵的出油口的壓力變化。如圖5顯示,對上述情況的模型進行批處理仿真,泵的出油口壓力隨著發動機轉速的增加而增加,而且壓力脈動也越來越大。泵的出油口壓力在各種發動機轉速下都能很快達到基本穩定的狀態,而且發動機轉速越大,壓力以及流量的穩定狀態越差,并且振蕩次數增多,柱塞的磨損加重[6]。由圖5可以看出,該泵在1 300 r/min、1 600 r/min時壓力脈動相對較小,穩定狀態較好,本文之后的研究過程中取發動機轉速1 300 r/min。

圖5 不同發動機轉速下的泵出油口壓力

4.2 斜盤傾角對斜盤式柱塞泵的影響

當發動機轉速為1 300 r/min時,改變斜盤傾角,斜盤式柱塞泵的出口壓力及流量與斜盤傾角的關系如圖6a表示。斜盤傾角越大,泵的出油口壓力越大,并且壓力脈動越大,穩定狀態越差。所以在設計斜盤式柱塞泵斜盤傾角不宜過大,其產生的壓力脈動以及沖擊將影響柱塞泵的各部件的使用壽命,加快各部件磨損;如圖6b所示,斜盤傾角越大,出油口的流量也越大,并且流量脈動也越大,穩定性也越差,而且流量脈動特別明顯,對泵的壽命將會產生直接的影響。所以選擇泵的斜盤傾角不宜過大,本例中7.5°~10°本范圍內的泵出口壓力以及流量最佳。

圖6 不同斜盤傾角下泵出口壓力和流量曲線

4.3 泵的出口處容積對斜盤式柱塞泵的影響

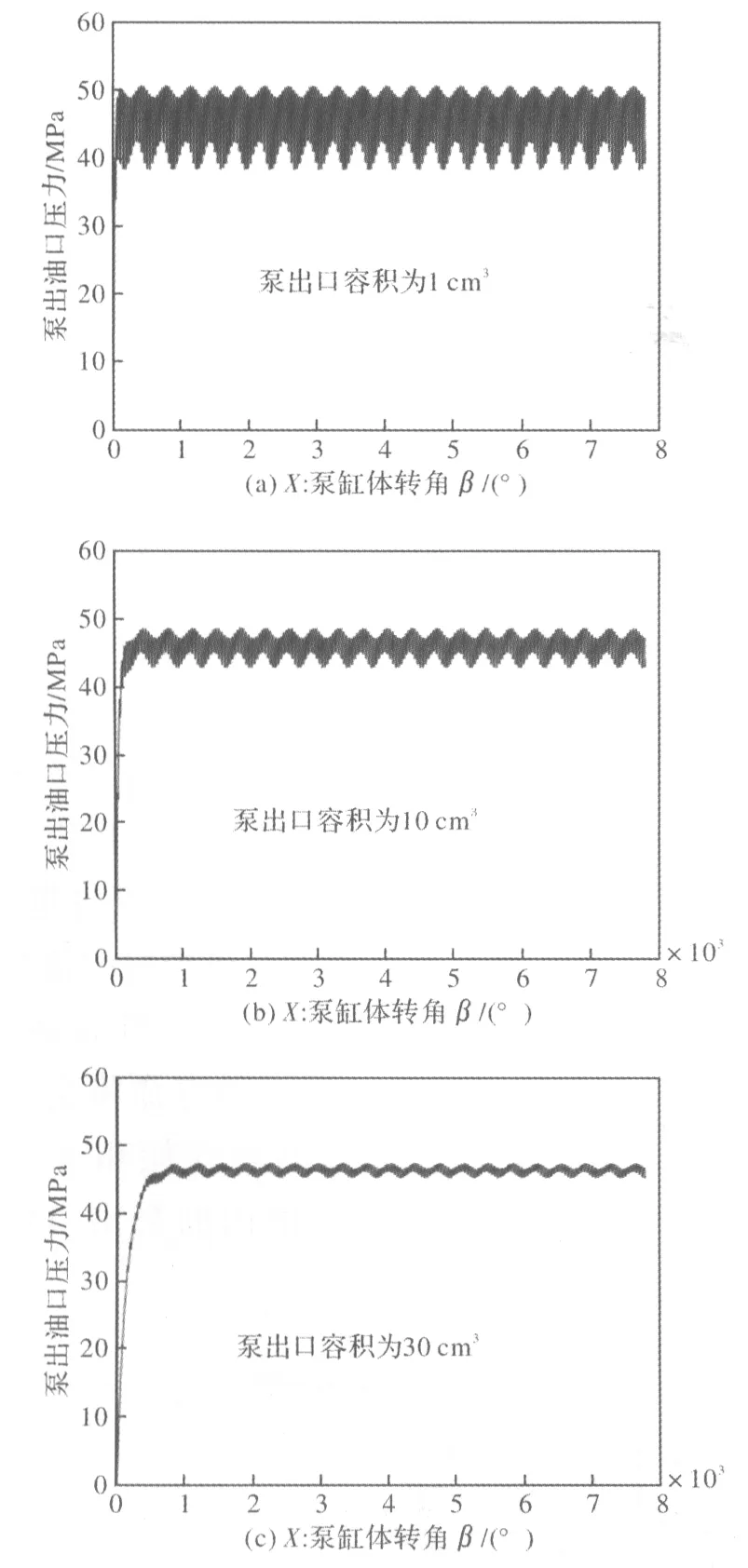

泵出口處的容積越大,液壓油的壓縮性能越好,可以有效的緩沖壓力脈動,進而減少由于壓力脈動所引起的噪聲以及磨損問題。如圖7仿真結果所示,分別為出口容積為1 cm3、10 cm3、30 cm3的出口壓力曲線。

當泵出口處的容積增大時,響應速度變慢,泵出口處超調量減小,壓力脈動減小,且振蕩的次數也減少。

圖7 泵出口容積不同時的輸出壓力曲線

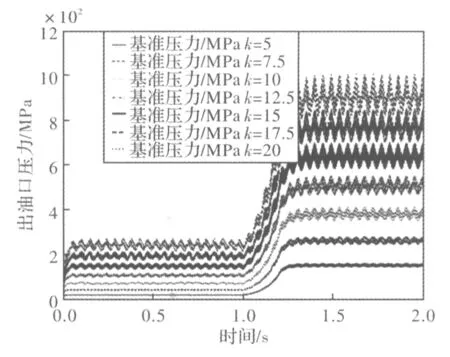

4.4 液壓回路負載對斜盤式柱塞泵的影響(圖8)

圖8 不同斜盤傾角系統負載變化對出油口壓力影響曲線

在仿真中研究負載對泵的壓力影響,通過調節節流孔的直徑來增加負載,近而調節系統的壓力。如圖8所示,在1 s處系統壓力增大,對應的壓力脈動也變大,產生噪聲以及震動也越大,振蕩也越大。脈動將會引起斜盤等各部件的振動引起噪聲。所以工作中必須適當調整系統的壓力,保持系統的穩定性。

5 結論

綜合發動機轉速、斜盤傾角、泵出口處容積以及負荷對斜盤式柱塞泵的影響分析后,可得到以下結論:

(1)發動機轉速的提高以及斜盤傾角增大,可增大泵平均出口壓力,但是,出口壓力不穩定,壓力脈動明顯。

(2)泵出口處的容積會對泵系統的壓力產生重大影響,出口容積越大,壓力脈動越小,對泵的出口容積設計有一定的指導意義。

(3)系統負載的增加會增大泵的出口壓力以及壓力脈動,在設計時要同時考慮二者的影響。

經過反復試驗以及調整參數,建立了柱塞泵的系統仿真模型。分析了各種影響斜盤式柱塞泵壓力以及流量的因素,給泵的設計研發以及故障診斷提供了條件,縮短實際測試數據和進行試驗的周期。