AG-80環氧樹脂增韌改性及其在碳纖維復合材料中的應用

陳 勇 , 譚 曉 明 , 熊 航 行 , 楊 永 恒 , 吳 喜 兵 , 龔 昌 景 , 陳 姝 敏 , 吳 凡 , 丁 鵬 , 萬 力 , 朱 瓊

(1.荊楚理工學院化工與藥學院,湖北 荊門 448000;2.荊門化工綠色技術研究院,湖北 荊門 448000;3.湖北本心環保科技股份有限公司,湖北 武漢 430074)

環氧樹脂具有優異的粘接性能、耐磨性能、電絕緣性能、機械性能、化學穩定性能、以及良好的加工性能、低收縮率和低廉成本等優點,因而在國民經濟的各個領域中被廣泛應用,如膠粘劑、電子儀表、建筑、航空航天、涂料及先進復合材料等領域[1]。但是熱固性的環氧樹脂固化后交聯密度大,主鏈段運動困難,環氧樹脂結構中有較多苯環剛性基團,固化時產生較強內應力,耐沖擊性能較差,是典型的脆性材料,因此需對環氧樹脂進行增韌改性。通常采用丁腈橡膠、熱塑性塑料和納米粒子等對環氧樹脂進行增韌改性[2,3]。

碳纖維布通常含碳量在95%以上,具有低密度、高比強度、高模量、各向異性、無蠕變和高導電導熱等優異性能[4]。碳纖維復合材料的性能很大程度上取決于纖維和樹脂基體間的界面結合強度,因為界面決定了基體與纖維間應力傳遞的效率[5]。因此碳纖維表面需要進行改性處理,再與熱固性樹脂基體進行復合,方可得到性能優異的碳纖維復合材料。Liu等[6]利用多巴胺為碳纖維改性劑,顯著提高了碳纖維增強聚丙烯復合材料的力學性能。Zhang等[7]通過化學反應將二異氰酸酯引入到碳纖維表面,提高了碳纖維增強聚氨酯復合材料的耐摩擦性能。Lee等[8]通過等離子轟擊回收碳纖維,提高了熱塑性樹脂與回收碳纖維之間的界面結合性能,同時復合材料的力學性能得到進一步提高。但這些碳纖維表面改性方法較為復雜,實用性、推廣性不強,且目前針對高強度高耐熱性能環氧樹脂的碳纖維表面改性研究還比較缺乏。

本文在4,4'-二氨基二苯甲烷環氧樹脂(AG-80)/3,3'-二甲基- 4,4'-二氨基二環己基甲烷(DMDC)的基礎上,使用雙酚A環氧樹脂(E-44)、液體丁腈橡膠(LNBR)和γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(KH-570)協同增韌,既保持AG-80的高強度,同時E-44能降低AG-80交聯密度,能夠滿足高強度高韌性的要求。進一步以增韌改性的AG-80體系作為基材,采用KH-570改性碳纖維布制備碳纖維復合材料,有效地改善了碳纖維布與環氧樹脂基體間的界面結合強度,同時使復合材料的力學性能得到了提升,拓寬了碳纖維復合材料的應用領域。

1 實驗部分

1.1 主要原料

AG-80型4,4'- 二氨基二苯甲烷環氧樹脂,環氧值0.75~0.85 mol/100 g,工業品,湖南嘉盛德材料科技有限公司(牌號JDJ919);E-44雙酚A環氧樹脂,環氧值0.41~0.47 mol/100 g,工業品,岳陽石油化工總廠岳華化工廠;3,3'-二甲基-4,4'-二氨基二環己基甲烷(DMDC),無色透明液體,工業品,廈門格瑞達化工有限公司;液體丁腈橡膠(LNBR),淺黃色透明黏稠液體,型號LNBR820,工業品,德州塞可德橡膠有限公司;氣相疏水納米SiO2,工業品,高邑縣豐義化工有限公司;硅烷偶聯劑KH-570,γ-(甲基丙烯酰氧)丙基三甲氧基硅烷,無色透明液體,工業品,深圳市大浪中盛塑膠化工廠。

1.2 儀器與設備

MST L20萬能拉力試驗機,東莞市默盾電子科技有限公司;紅外光譜(FTIR),Nicolet iS50,傅立葉變換紅外光譜儀;示差掃描量熱分析(DSC),瑞士梅特勒托利托公司;偏光顯微鏡,BM-57XCD,上海彼愛姆光學儀器制造有限公司。

1.3 試樣制備

(1)增韌型環氧樹脂復合材料的制備

先將高黏度的原料置于80 ℃烘箱中預熱10 min。然后按預先設定好的比例稱量藥品,攪拌混合均勻,按計算好的用量加入固化劑DMDC,然后把樣品放入50 ℃真空干燥箱,抽真空除去氣泡。最后將上述環氧樹脂混合物澆注到模具并轉移到烘箱中,固化工藝為:80 ℃/2 h+120 ℃/2 h+160 ℃/4 h。樣品放置到常溫,進行性能測試。

(2)碳纖維環氧樹脂基復合材料的制備

按最佳的環氧體系配方稱量藥品于燒杯中,攪拌混合均勻,抽真空除去氣泡。然后在模具底層澆注薄層環氧樹脂混合物,將預先剪好的碳纖維布平鋪在模具中,再在纖維上繼續澆注一層樹脂,將第2層碳纖維布平鋪在模具中,最后在上面再澆注一層樹脂,填充滿模具。將模具放入烘箱中,固化工藝為:80 ℃/2 h+120 ℃/2 h+160 ℃/4 h。

(3)KH-570表面改性碳纖維及其復合材料的制備

稱量10 g KH-570于燒杯中,再向燒杯中加入90 g無水乙醇,用濃鹽酸調節溶液的pH值為3~4,得到KH-570改性劑。然后用刷子將KH-570表面改性劑均勻涂覆在碳纖維布表面上,將涂覆有KH-570的碳纖維布放置在120 ℃的烘箱中烘干,然后將碳纖維布從烘箱中取出,再次涂覆一層KH-570改性劑,重復上述操作3次,得到KH-570改性碳纖維布,按照碳纖維環氧樹脂基復合材料工藝制備表面改性碳纖維復合材料。

1.4 測試與表征

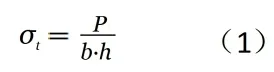

1)拉伸性能:依據GB/T 2568—1995對制備的樹脂澆注體進行拉伸試驗。

拉伸強度計算公式見式(1):

式中:σt— 拉伸強度,MPa;P—最大載荷,N;b—試樣寬度,mm;h—試樣厚度,mm。

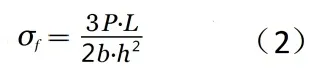

2)彎曲性能:依據GB/T 2570—1995對制備的樹脂澆注體進行彎曲試驗。

彎曲強度計算公式見式(2):

式中:σf— 彎曲強度,MPa;P—破壞載荷,N;L—跨距,mm;b—試樣寬度,mm;h—試樣厚度,mm。

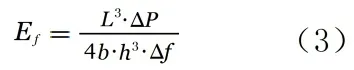

彎曲模量計算公式見式(3):

式中:Ef— 彎曲模量,MPa;ΔP—載荷增量,N;Δf—跨中撓度,mm。

3)紅外光譜測試碳纖維的官能團:示差掃描量熱分析(DSC),測試復合材料的玻璃化轉變溫度,稱取10 mg固化產物,在N2氣氛,流量為10 mL/min,升溫速率為10 ℃/min,溫度范圍:0~300 ℃。偏光顯微鏡,測試碳纖維復合材料斷面的微觀結構。

4)吸水性:依據GB/T 1034—2008標準,準確稱取1 g左右樣品,將樣品置于25 ℃蒸餾水中(對于不同pH條件,使用鹽酸和氫氧化鈉調整水溶液的pH值為1~13),放置一定時間,測定試樣開始試驗時與吸水后的質量差異,迅速擦去試樣表面的水,稱量試樣的質量。吸水性計算式見式(4)。

其中,C—吸水性,%;m1—浸泡前試樣的質量,mg;m2—浸泡后試樣的質量,mg。

2 結果與討論

2.1 DMDC用量對AG-80環氧樹脂復合材料力學性能的影響

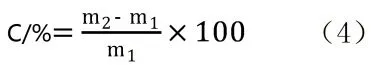

由圖1可知,AG-80環氧樹脂復合材料的拉伸強度隨固化劑用量的增加而增加,但增加到一定程度時,拉伸強度開始下降,說明當固化劑適量時,形成致密的網絡結構,力學性能最佳;當固化劑過量時,只有部分固化劑參與了反應,未反應的固化劑只能起小分子增塑劑的作用,降低了材料的力學性能,拉伸強度最大值為33.8 MPa。所以在AG-80環氧樹脂體系中,DMDC最佳的用量為29.1%。

圖1 DMDC用量對AG-80環氧樹脂復合材料力學性能的影響Fig.1 Effect of DMDC content on mechanical properties of AG-80 epoxy composites

2.2 DMDC用量對E-44環氧樹脂復合材料力學性能的影響

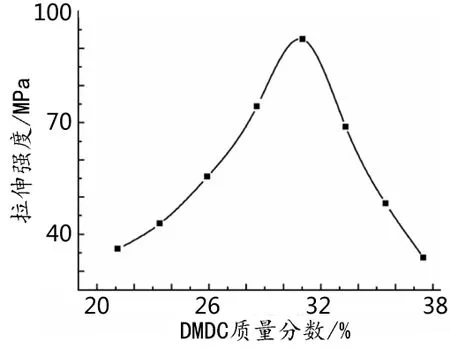

由圖2可知,E-44環氧樹脂復合材料的拉伸強度隨固化劑用量的增加而增加,但增加到一定程度時,拉伸強度開始下降,拉伸強度最大值為94.4 MPa,說明E-44樹脂比AG-80樹脂的抗拉伸性能更優,這是因為AG-80樹脂為一四官能度的環氧樹脂基體,苯環密度較大,交聯密度過大,導致拉伸強度較差。圖中數據可知在E-44環氧樹脂體系中,DMDC最佳的用量為30.8%。

2.3 DMDC用量對AG-80/E-44復合材料力學性能的影響

由圖3可知,當AG-80和E-44質量比為1∶1時,以DMDC作為固化劑,復合材料的拉伸強度隨固化劑用量的增加而增加,但增加到一定程度時,拉伸強度開始下降,拉伸強度最大值為37.1 MPa,比AG-80未改性的體系拉伸強度稍有提高,這是因為E-44環氧樹脂的加入,形成致密的網狀結構,降低AG-80的交聯密度,使復合材料的拉伸強度提高。當AG-80與E-44質量比為1∶1時,DMDC最佳的用量為41.5%。

圖2 DMDC用量對E-44環氧樹脂復合材料力學性能的影響Fig.2 Effect of DMDC content on mechanical properties of E-44 epoxy composites

圖3 DMDC用量對AG-80/E-44復合材料力學性能的影響Fig.3 Effect of DMDC content on mechanical properties of AG-80/E-44 epoxy composites

2.4 復合材料的彎曲性能

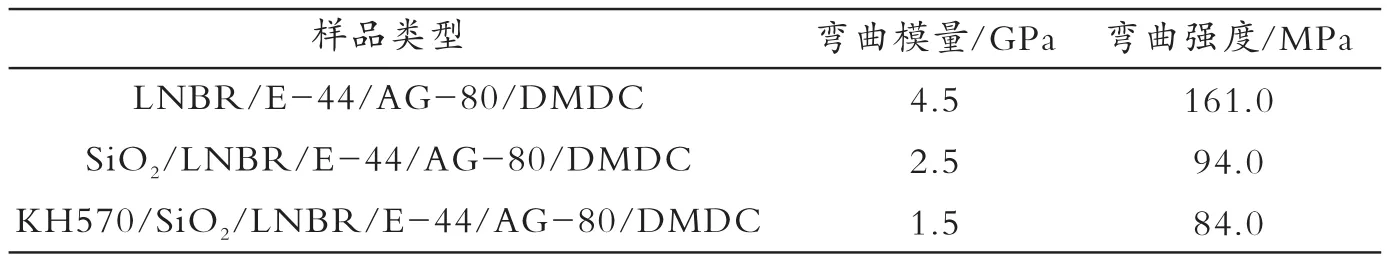

根據式(2)、(3),計算復合材料的彎曲強度、彎曲模量,得表1的結果。

表1 彎曲性能測試結果Tab.1 Results of bending performance

彎曲彈性模量和彎曲強度可以表征復合材料的韌性性能,由表1可知,E-44體系的韌性最差,AG-80的韌性比E-44體系稍微好一些,通過E-44改性的AG-80體系不僅力學性能提高,而且韌性也得到了顯著提高,但是還是不夠理想(理想的彎曲彈性模量為4.0 GPa,彎曲強度為100 MPa),需要尋找其他改性手段,對AG-80/E-44/DMDC體系進一步增韌改性。

2.5 LNBR用量對AG-80/E-44/DMDC復合材料力學性能的影響

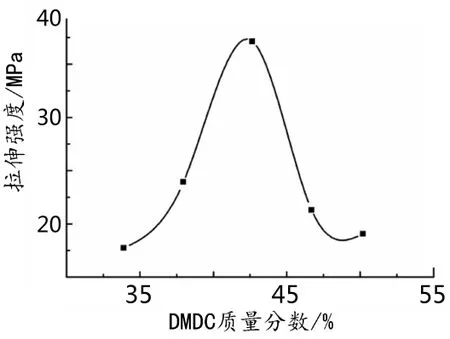

由圖4可知,AG-80/E-44/DMDC復合材料的拉伸強度隨LNBR增韌橡膠用量的增加而增加,但增加到一定量時,拉伸強度開始下降,拉伸強度最大值為72.5 MPa,比未改性之前提高了95.1%。這主要是LNBR為線性高分子,能溶于樹脂中,形成均相溶液,在材料固化成型過程中,丁腈橡膠逐漸從樹脂體系中析出來,均勻分布于樹脂中,與樹脂形成“海島結構”,具有增韌效果。LNBR對樹脂的最佳用量為10.0%。

圖4 LNBR用量對AG-80/E-44/DMDC復合材料拉伸強度的影響Fig.4 Effect of LNBR content on tensile strength of AG-80/E-44/DMDC composites

2.6 納米SiO2用量對LNBR/AG-80/E-44/DMDC復合材料力學性能的影響

由圖5可知,復合材料的拉伸強度隨納米SiO2用量的增加而增加,當增加到一定量時,拉伸強度最大值為56.1 MPa,繼續增加納米SiO2的用量,拉伸強度開始下降,這是因為納米SiO2的加入,用量較少時,納米無機粒子能均勻分散在樹脂體系中,用量較大時,過量的納米SiO2破壞了原有樹脂完整的連續相,所以使材料承受拉力的性能下降,納米SiO2對樹脂的最佳用量為3.0%。

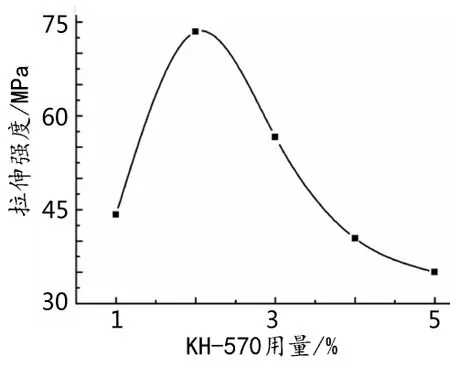

2.7 KH-570用量對SiO2/LNBR/E-44/AG-80/DMDC復合材料力學性能的影響

由圖6可知,拉伸強度隨固化劑用量的增加而增加,但增加到一定量時,拉伸強度開始下降,最大值為73.4 MPa,這是因為硅烷偶聯劑KH-570的加入,形成化學鍵,使材料之間有一個架橋作用,KH-570結構為γ-(甲基丙烯酰氧)丙基三甲氧基硅烷,其硅烷部分可以與極性基團形成結合,其有機基團為丙烯酰氧基雙鍵結構,可以增加無機填料與環氧樹脂的作用力,能夠提高復合材料的強度。KH-570的最佳用量為2.0%。

圖5 納米SiO2用量對LNBR/AG-80/E-44/DMDC復合材料拉伸強度的影響Fig.5 Effect of nano-SiO2 content on tensile strength of LNBR/AG-80/E-44/DMDC composites

圖6 KH-570用量對SiO2/LNBR/AG-80/E-44/DMDC復合材料拉伸強度的影響Fig. 6 Effect of KH-570 content on tensile strength of SiO2/LNBR/AG-80/E-44/DMDC composites

2.8 增韌體系的彎曲性能

根據式(2)、(3),計算各增韌體系的彎曲強度和彎曲模量,得表2。

表2 增韌體系的彎曲性能測試結果Tab.2 Results of bending performance of toughened systems

由表2可知,增韌體系的彎曲模量,最高的是LNBR橡膠共混固化的樹脂體系,彎曲彈性模量達4.5 GPa,彎曲強度達161.0 MPa,說明共混體系有良好的相容性,NBR對分散復合材料受力有很好的效果。

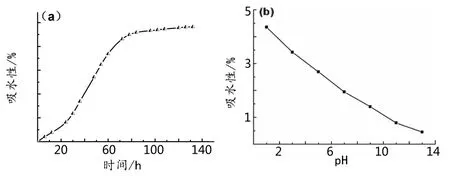

2.9 吸水性測試

根據公式(4)可以計算材料的吸水性,圖7(a)是吸水性-時間關系曲線圖。從圖中可以看出隨著時間的增加,AG-80環氧樹脂增韌改性材料在135 h后吸水性基本達到飽和狀態,吸水性為0.5%,表明材料有較好的耐水性能。圖7(b)為不同pH值的水溶液下,AG-80環氧樹脂增韌改性材料的吸水性曲線圖,從圖中可以看出,隨著環境pH值的升高,環氧樹脂基體材料的吸水性逐漸降低,在pH為1的水溶液中,48 h吸水性為4.4%。這主要是因為在酸性環境下氫離子與環氧樹脂基體材料中殘余的環氧基團反應[9,10],破壞基體材料的微觀結構,增大了材料的吸水性。

圖7 (a)吸水性-時間關系曲線圖;(b)不同pH值下AG-80增韌改性材料的吸水性曲線圖Fig. 7 (a)Relationship curve of water absorption-time,(b)Curve of water absorption for AG-80 toughened materials at different pH values

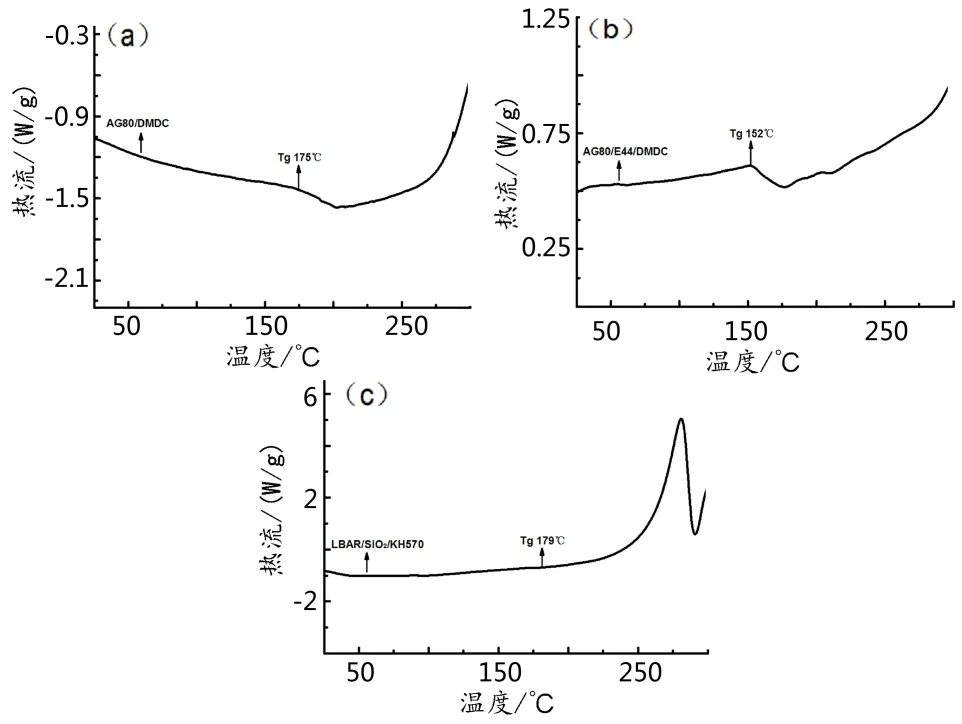

2.1 0 示差掃描量熱分析

圖8 為不同環氧體系的DSC曲線圖,可以看出AG-80/DMDC體系的Tg為 175 ℃,經過E-44改性后的環氧基體材料Tg為 152 ℃,較AG-80/DMDC環氧基體材料降低了23 ℃;經過LNBR/SiO2/KH-570改性后的環氧基體材料Tg為 179 ℃,材料的熱性能得到提升,較AG-80/DMDC體系提升了4℃。經過LNBR/SiO2/KH-570改性后的環氧基體材料在0~225℃曲線平穩,無明顯的吸熱峰,說明LNBR/SiO2/KH-570與AG-80/E-44/DMDC環氧體系沒有出現多個玻璃化轉變溫度,增韌效果良好。

圖8 復合材料的DSC曲線Fig.8 DSC curves of composites(a.AG-80/DMDC;b.E-44/AG-80/DMDC;c.LNBR/SiO2/KH-570/E-44/AG-80/DMDC)

2.1 1 優化后碳纖維樹脂基復合材料的力學性能

從表3可以看出經過KH-570改性碳纖維所制成的環氧樹脂基復合材料拉伸強度、彎曲強度、彎曲模量分別為114.7 MPa、192.5 MPa、7.6 GPa,分別比碳纖維復合材料提高了26.3%,41.9%,40.7%。這主要是因為硅烷偶聯劑在碳纖維與樹脂基體之間形成了橋接作用,增強了碳纖維與環氧樹脂基體之間的界面結合力。

表3 碳纖維與改性碳纖維的環氧樹脂基復合材料的力學性能Tab.3 Mechanical properties of unmodified and modified carbon fiber epoxy resin composites

2.1 2 紅外光譜分析

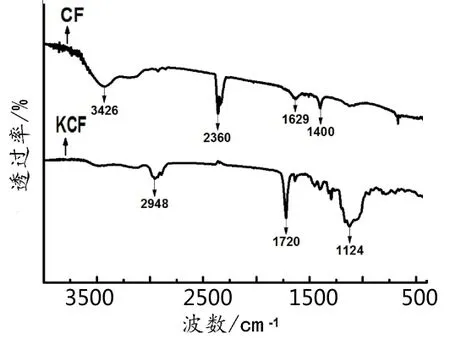

圖9為碳纖維(CF)與改性碳纖維(KCF)的紅外譜圖。CF紅外曲線中3 426 cm-1和1 400 cm-1處分別為碳纖維表面的-OH振動吸收,2 948 cm-1為KH-570的-CH伸縮振動,3 2 360 cm-1和 1 629 cm-1處 為C=C振 動 吸 收 。 從KCF的紅外譜圖中可以看出,經過改性后的碳纖維表面-O H吸收峰明顯削弱了,并且在1 720 cm-1和 1 124 cm-1處 出 現 了KH-570結 構中的酯基結構和明顯的Si-O-C的振動吸收,這表明KH-570與碳纖維表面的-OH發生反應形成了Si-O-C結構,KH-570接枝到碳纖維的表面。

圖9 碳纖維(CF)與改性碳纖維(KCF)的紅外譜圖Fig.9 Infrared spectra of carbon fiber(CF)and modified carbon fiber(KCF)

2.1 3 微觀形貌分析

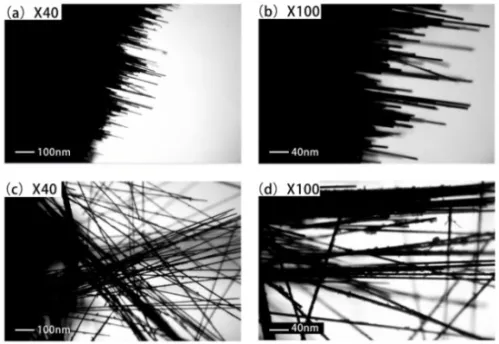

圖10 分別為碳纖維復合材料的斷面形貌圖(a、b)和KH-570改性碳纖維復合材料的斷面形貌圖(c、d)。從圖10可以看出,碳纖維復合材料的斷裂面纖維表面光滑,幾乎沒有殘余的樹脂基體,說明碳纖維與樹脂間的結合力較弱;而改性碳纖維復合材料的斷裂面纖維表面粗糙,明顯存在有很多殘余的樹脂。在剪切制樣時,沒有改性的碳纖維斷面很規整,而改性的碳纖維斷面發生牽連作用,纖維與纖維交叉到一起,增加復合材料的力學性能。說明經過KH-570改性碳纖維與樹脂間的界面結合力明顯增強。

圖10 碳纖維復合材料斷面的偏光顯微鏡圖Fig.10 Polarization microscopic profiles of carbon fiber composites(a、b—碳纖維復合材料;c、d—改性碳纖維復合材料)

3 結論

(1)E-44改性AG-80/DMDC環氧體系,拉伸強度提高10.2%,彎曲強度提高了13.4%,彎曲模量提高了44.4%,Tg降 低了23℃。經過LNBR/SiO2/KH-570改性E-44/AG-80/DMDC環氧體系具有良好的相容性,復合材料材料拉伸強度、彎曲強度和彎曲模量分別 為73.4 MPa、84.0 MPa、1.5 GPa;Tg為179 ℃,較AG-80/DMDC體系提高了4 ℃。

(2)改性環氧體系的飽和吸水性為0.48%,耐水性較好,但是該材料在酸性環境下的適應性較差,在pH=1的水溶液中,48 h吸水性為4.4%。

(3)采用KH-570改性碳纖維環氧樹脂基復合材料力學性能得到提升,拉伸強度、彎曲強度、彎曲模量分別為114.7 MPa、192.5 MPa和7.6 GPa,改性碳纖維與樹脂間的界面結合力明顯增強。