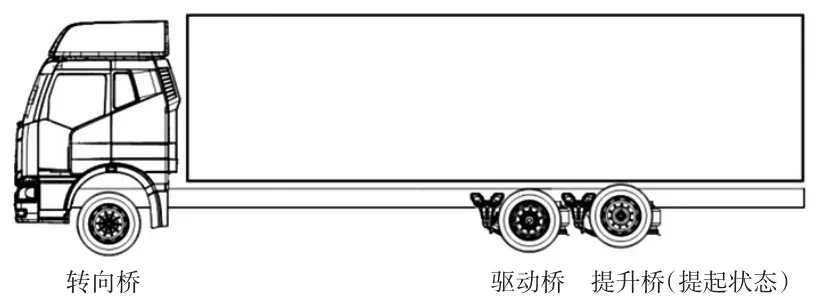

基于6×2提升橋載貨汽車的軸荷控制策略研究

譚樹梁 關世偉 魏韜 胡術春 李德華

(一汽解放汽車有限公司,長春 130011)

主題詞:載貨汽車 提升橋 軸荷控制

1 前言

對于匹配氣囊和提升橋的貨車,在空載或半載時,提升橋提起離開地面,可降低油耗并減少輪胎磨損;滿載時,提升橋落下承載,可提高車輛承載能力,使軸荷分配更合理,輪胎磨損更為均勻[1],車輛的動力性和經濟性更好[2],這一特點提高了貨源不穩定的物流用戶的經濟效益[3]。對于匹配提升橋的載貨汽車,提升橋的狀態、氣囊承載能力、路況等都會影響其軸荷的分配[4]。由于國內匹配氣囊的車型還沒有像發達國家那樣普及[5],用戶的誤操作可能造成電控空氣懸架系統(ECAS)或氣囊的損壞,所以在滿足用戶使用需求的同時,應制定一套行之有效的軸荷控制策略。為此,本文以某匹配ECAS的6×2載貨汽車為例,制訂了軸荷分配控制策略,并針對此控制策略進行了標定試驗,標定后的樣車滿足了用戶使用要求。

2 構型方案

2.1 ECAS系統結構

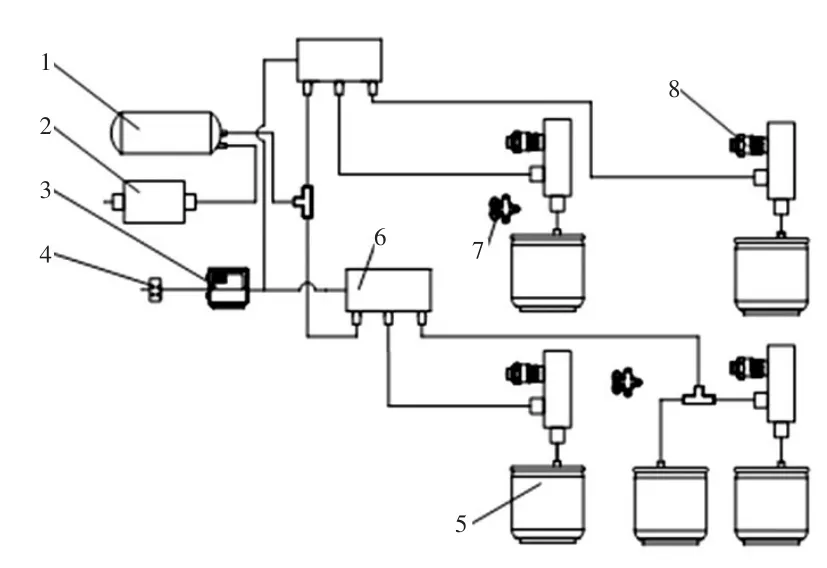

6×2載貨汽車電控空氣懸架系統如圖1所示,分為電路和氣路兩部分。

圖1 6×2載貨汽車電控空氣懸架系統示意

2.1.1 電路部分

電路部分主要由ECU、遙控器、ECAS電磁閥及壓力傳感器和高度傳感器組成,壓力傳感器和高度傳感器分別判斷氣囊的壓力和車軸的高度,并將其轉化為電信號,ECU接收到遙控器、壓力傳感器、高度傳感器的電信號后,經過分析處理得出具體的載荷大小并向ECAS電磁閥發出執行指令,由ECAS電磁閥控制氣路部分。

2.1.2 氣路部分

氣路部分主要由儲氣筒、單向閥、ECAS電磁閥和氣囊組成。控制系統中的壓縮氣體儲存在儲氣筒中,在ECAS電磁閥接到ECU指令后控制氣路的開關及氣囊的充、放氣。

2.1.3 ECAS主要功能

經過標定后ECAS系統主要可以實現高度控制(自動)、高度調整(手動)、提升橋提升(手動)、提升橋下降(自動)、驅動幫助等功能。

2.2 整車基本結構及參數

該6×2載貨車一軸為轉向軸,匹配鋼板彈簧懸架,雙側單輪胎,最大允許軸荷為7 000 kg;二軸為驅動橋,匹配空氣懸架,可控制高度不可提升,雙側雙輪胎,根據標準GB 7258—2017《機動車運行安全技術條件》,最大允許軸荷為11 500 kg;三軸為提升橋,匹配空氣懸架,可控制高度可提升,雙側單輪胎,最大允許軸荷為7 000 kg。以上最大允許軸荷均滿足標準GB 7258—2017的要求,該車其它基本設計參數如表1所列。

表1 6×2載貨汽車基本設計參數

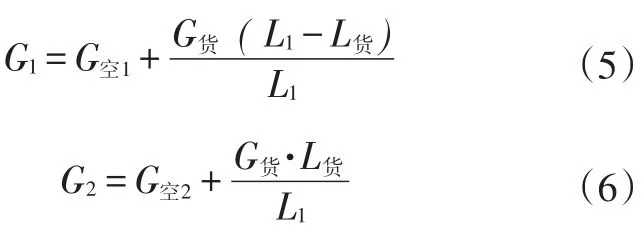

根據表1的數據可得:

式中,G簧和分別為提升橋提起狀態和提升橋落下狀態整車空載的簧載質量;L簧和分別為上述簧載質量相對于轉向橋的距離。

3 控制策略

3.1 提升橋升起工況

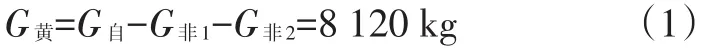

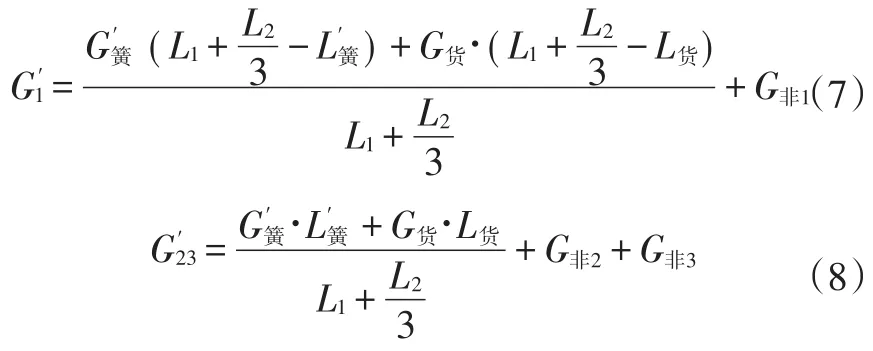

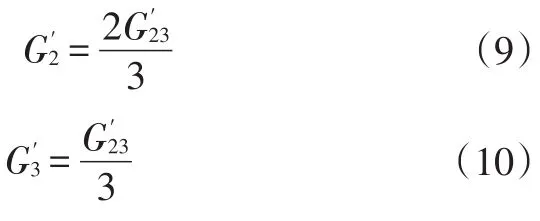

如圖2所示,當車輛為空載或半載狀態時,提升橋具備提起條件,此時提升橋由承載部件轉變為貨物。并且該車型可以簡化為4×2載貨車,整車由轉向軸和驅動軸承載,軸荷計算式為:

式中,G1和G2分別為轉向橋和驅動橋的軸荷。

根據式(5)和式(6),當貨重G貨=5 500 kg時,整車總質量G總=15 550 kg,轉向橋軸荷G1=4 050 kg,而驅動橋軸荷G2=11 500 kg,驅動橋首先達到承載極限,此時如果繼續加載,則提升橋必須下落以分擔驅動橋載荷。

圖2 提升橋升起時整車簡圖

3.2 提升橋下落過程

當驅動橋達到承載極限(G貨=5 500 kg)時提升橋下落,此時該車型由4×2變為6×2,提升橋承載后,軸荷重新分配。由于該車型驅動橋匹配雙輪胎,提升橋匹配單輪胎,考慮到輪胎磨損均勻性,設定驅動橋軸荷與提升橋軸荷之比為2:1,此時驅動橋和提升橋可以簡化成一個橋,相當于一個加載中心,如圖3所示,由此可得出:

式中,和分別為提升橋落下后轉向橋和加載中心的軸荷;為一軸軸荷;為二軸軸荷;為三軸軸荷。

根據計算,可得出當貨重G貨=5 500 kg、整車總質量L總=15 550 kg、提升橋下落時,一軸軸荷4 852 kg,二軸軸荷7 132 kg,三軸軸荷3 566 kg。

圖3 整車加載中心簡圖

3.3 提升橋下落后工況

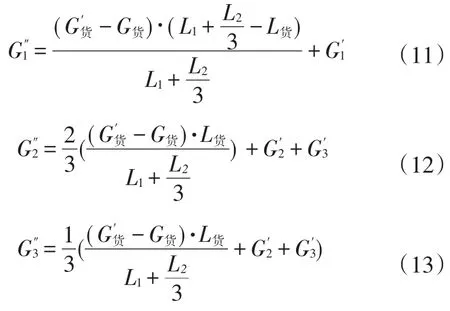

當提升橋下落后軸荷重新分配,3個軸的軸荷均沒有達到極限狀態,可繼續加載,可得:

式中,為提升橋落下后繼續加載到某一軸達到承載極限時貨物的質量;分別為貨物質量為時轉向橋、驅動橋、提升橋的軸荷。

通過計算可得,當=13 038 kg時,=23 088 kg,=11 500 kg,驅動橋承載達到極限,此時=5 838 kg,=5 750 kg,驅動橋承載能力第2次達到極限,但距整車總質量達到25000kg還差1912kg。

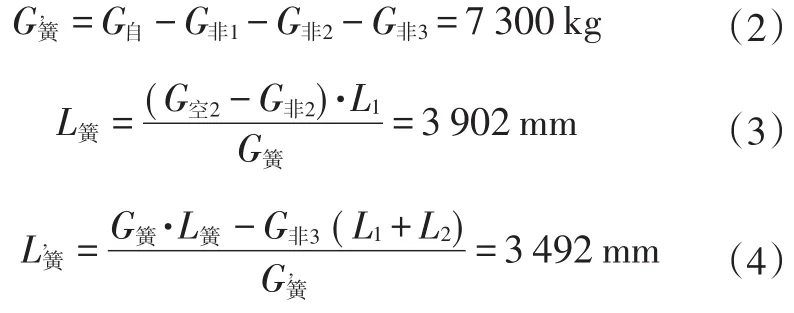

由于轉向橋輪胎磨損較為嚴重,并且為充分發揮整車承載能力,在驅動橋承載能力第2次達到極限后,調整ECAS的控制策略,取消原驅動橋軸荷與提升橋軸荷之比為2:1的策略,隨貨重的增加保持=11 500 kg不變,增加提升橋的軸荷。當G總=24 338 kg時,提升橋軸荷到達極限7 000 kg,后續加載時再將軸荷轉移到轉向軸上,直到整車達到滿載25 000 kg。當整車總質量達到滿載狀態時,前軸軸荷6 500 kg,驅動橋軸荷11 500 kg,提升橋軸荷7 000 kg。由此可得出整車軸荷控制策略如圖4所示。

圖4 軸荷控制策略

由圖4可看出,在整車逐步加載到滿載狀態時經歷了3次軸荷分配,這3次軸荷分配都是由于某一個橋達到了承載極限,使得整車必須調整軸荷分配以達到整車載貨量的需求。

3.4 驅動幫助工況

當該車型提升橋為承載狀態時(6×2驅動型式),在某些特殊工況下驅動輪打滑,會造成起步困難等狀況。針對此工況,為增大附著力,防止驅動輪打滑,制定了驅動幫助策略。進入驅動幫助模式后,提升橋氣囊壓力降低,驅動橋氣囊壓力增大,軸荷增加30%,從而提高附著力。以滿載為例,當驅動橋軸荷為11 500 kg時,在驅動幫助模式下最大軸荷可達到14 950 kg,以地面摩擦系數為0.7計算,可以多獲得23 kN的驅動力,使車輛平穩起步。由于在驅動幫助狀態下氣囊氣壓超過其額定氣壓,為避免因長時間超載而影響氣囊等零部件的壽命,驅動幫助模式在車速大于5 km/h時自動退出。

4 試驗驗證

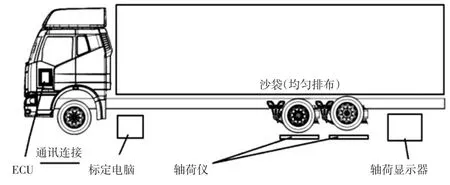

根據上述控制策略,對該6×2載貨車進行了ECAS電控系統標定試驗,并對標定后的樣車進行加載試驗。試驗中以1 000 kg為單位逐步加載直至滿載,以驗證標定結果的正確性。試驗系統簡圖如圖5所示。

圖5 試驗系統簡圖

試驗結果如表2所列,由表2可知,標定軸荷和試驗軸荷的差值均在3%以內。

表2 試驗結果

5 結束語

以匹配ECAS空氣懸架的6×2載貨汽車為研究對象,通過理論計算確定了軸荷的控制策略,并利用ECAS對該控制策略進行了標定,通過試驗驗證了標定結果的正確性,表明利用該控制策略的車型能夠滿足法規要求及用戶使用需求,具備投放市場的能力。