某型飛機主支柱疲勞試驗裂紋分析

鐘小宏,魯 勝,裴華平,曾祥財,敖文偉,石 飛,傅琳暉

(航空工業洪都,江西 南昌,330024)

0 引言

飛機起落架是單傳力構件,每一個零件或部件的失效都會引起起落架結構的破壞或者機構功能的喪失。因此,對于起落架的每個零部件都應進行疲勞評估。

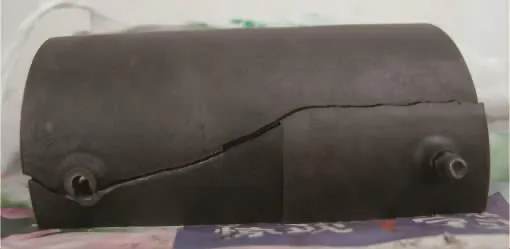

某型飛機主起落架在暴露性疲勞試驗進行約7000次時,主支柱零件出現裂紋,裂紋位置為主支柱上端注油嘴螺紋孔和零件筒內壁交界處(如圖1所示)。本文從結構和強度兩個方面對主支柱進行了分析,并進行了理化試驗分析,找出了出現裂紋的原因,并提出了主支柱零件結構改進措施。

1 結構分析

圖1 故障零件形貌

起落架系統用于在地面上為飛機提供穩定的支撐,使飛機能在規定的跑道上起飛、著陸、滑跑和靈活運動,滿足飛機起飛著陸滑跑的要求,減小飛機著陸時的撞擊力。某型飛機主支柱為主起落架系統重要承力零件,如圖2所示,主支柱上端套在主轉軸上,下端與下搖臂連接,中間部分與主起落架收放作動筒連接。主支柱承受飛機對地面的沖擊載荷,同時還承受航向方向以及側向方向的扭矩。主支柱在主起落架放下的過程中能夠圍繞主轉軸旋轉,兩個注油嘴用于平時日常維護時向轉軸處注入潤滑脂。

2 理化試驗分析

2.1 宏觀形貌

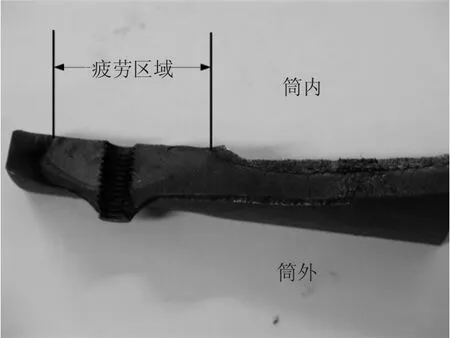

圖3 局部斷口形貌

如圖3、圖4所示,裂紋整個斷口長約15cm,斷口上可見明顯的疲勞弧線,以疲勞弧線為分界斷口可分為疲勞區和瞬斷區。

螺紋孔兩側有一明顯的弧形區域為疲勞區,長度約為3.2cm,深度約為0.8cm,顏色為灰色,疲勞弧線特征明顯。其余斷口為瞬斷區,顏色較深,為灰黑色,此部分斷口上可見明顯的“人”字花紋,斷口邊緣有明顯的剪切唇。根據疲勞弧線的形貌,大致可判斷疲勞源位于螺紋孔和零件筒內壁交界處。

2.2 微觀形貌

圖4 局部斷口形貌

圖5 微觀形貌

在掃描電鏡下觀察弧形區域的微觀形貌,如圖5所示,箭頭所示位置可見疲勞條帶,并且此部位的斷口被污染和磨損情況較重,弧形區其它部位未見明顯的疲勞條帶。在弧形區以外的斷口上可見韌窩特征。

因此,根據微觀觀察可知,該零件斷口為疲勞斷口,在疲勞源位置可見疲勞條帶形貌,根據疲勞條帶的形貌,疲勞源位置與宏觀結論一致,疲勞源位于螺紋孔與零件筒內壁交界處(圖5中箭頭所示位置)。

3 強度分析

3.1 疲勞試驗載荷中的載荷

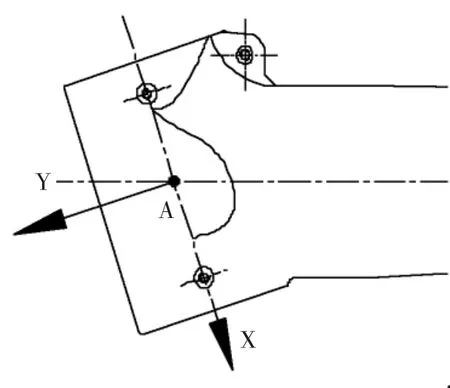

暴露性疲勞試驗中,順航向靠前的注油孔孔邊應力較大的載荷見表1,載荷方向按圖6中的坐標系確定。

圖6 坐標系示意圖

3.2 有限元模型及應力云圖

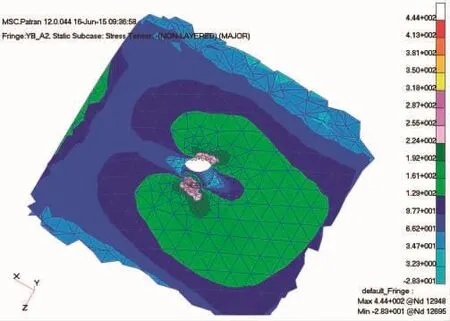

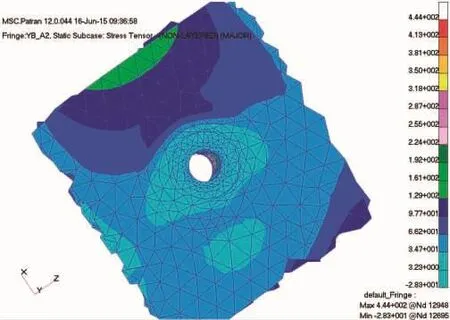

圖7 順航向靠前的注油孔孔邊應力云圖

通過建立主支柱的有限元分析模型,施加表1中試驗的實際加載載荷,得到主支柱安裝注油嘴螺紋孔部位的最大主應力云圖。如圖7和圖8所示應力云圖可以看出,最大應力為444MPa。

主支柱材料 30CrMnSiNi2A (Dm)-Ⅱ,σb=1665±100MPa,故主支柱滿足靜強度設計要求。

圖8 順航向靠前的注油孔孔邊應力云圖

4 故障原因分析及改進措施

4.1 故障原因分析

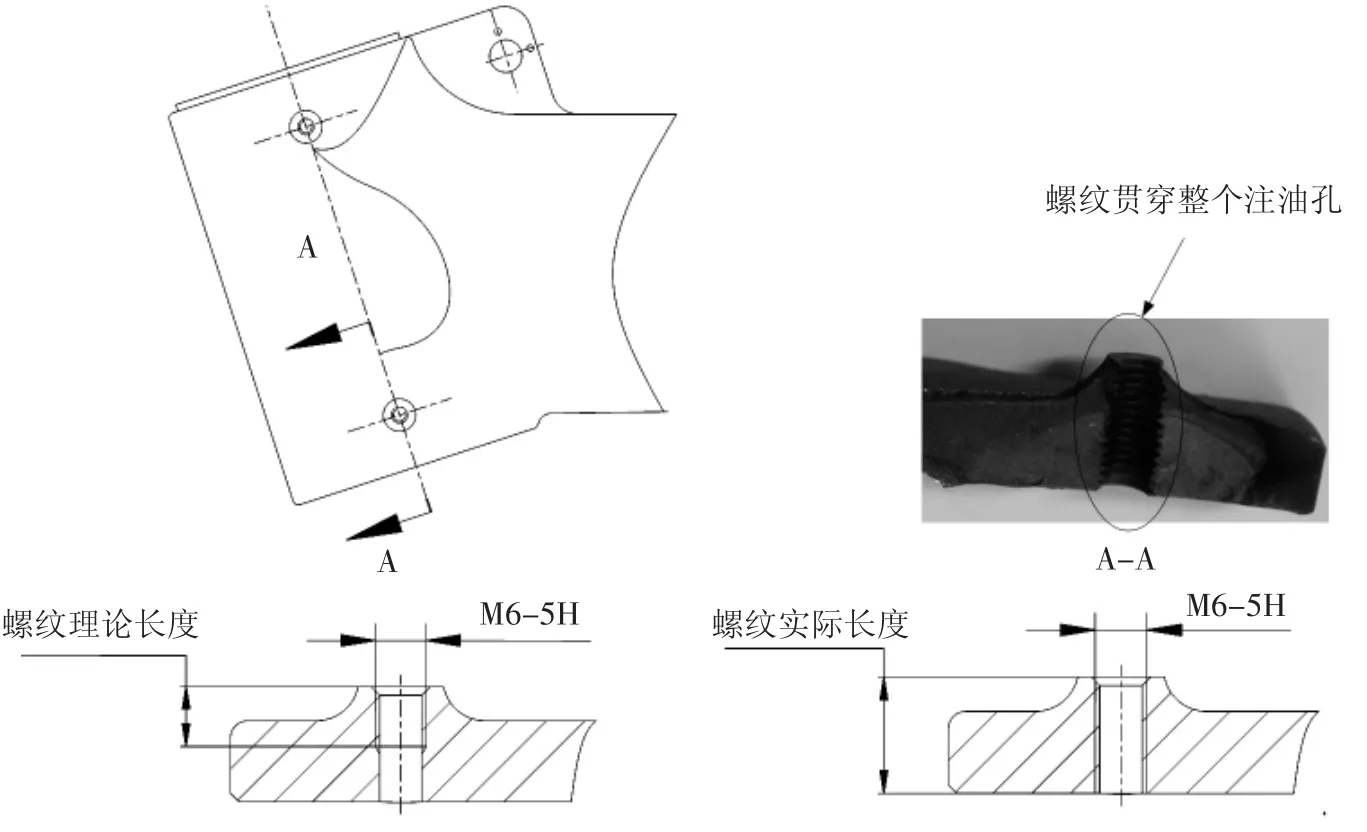

通過對零件進行檢查發現:主支柱加工時,安裝注油嘴螺紋孔處螺紋貫穿了整個注油孔,而零件加工要求中螺紋并未全部貫穿注油孔(如圖9所示)。螺紋貫穿導致主支柱局部強度降低,影響主支柱疲勞壽命,在反復的著陸沖擊載荷下,在強度較弱的螺紋孔處容易產生裂紋,裂紋逐步擴展。

在高強度鋼構件上的攻絲孔,螺紋應位于外部凸臺處以減少應力集中。穿過整個壁厚或位于基本傳力路線上的螺紋將產生附加的局部應力集中和潛在的裂紋源。外部凸臺高度h至少應等于螺紋攻絲總深度,外部凸臺過渡R應等于或大于凸臺的高度h,應特別注意螺紋底孔與內壁處的圓滑過渡,螺紋應位于受壓區或低拉應力區[1]。從圖9可以看出,主支柱上的注油孔結構存在設計不合理、外部凸臺高度不夠及凸臺過渡R偏小的問題。

4.2 改進措施

如圖10所示,將主支柱兩個注油孔改為一個注油孔,并將注油孔位置改到主支柱轉軸中間位置,注油嘴加大凸臺高度和厚度。與原注油嘴位置相比,改進后的注油孔處受力得到改善。

4.3 驗證效果

改進后的主支柱重新開展暴露性疲勞試驗考核,未出現結構破壞,改進效果良好,通過試驗考核,改進后的主支柱能滿足預期使用壽命目標的要求。

圖9 主支柱注油嘴螺紋孔加工對比示意圖

圖10 主支柱上的注油孔改進方案

5 結論

主支柱與主轉軸配合處出現裂紋,主要故障原因是由于零件制造過程中,螺紋貫穿整個螺紋孔,導致該處強度變差,縮短了主支柱的使用壽命,經過反復試驗,最終產生疲勞裂紋。如未及時發現,飛機長期的起飛著陸,最終可能導致主支柱與主轉軸配合處發生疲勞斷裂,影響飛機安全。對此,必須引起足夠的重視,從結構方面也應注意設計方法,盡量采用更合理的結構形式;對于強度來說,也應在滿足強度剛度的同時估算零件的疲勞壽命。