固態窖池乙醇濃度在線監測系統的設計

◎文/丁婕 郝標 張力 楊牢記 楊紅文

(安徽大學電子信息工程學院 安徽金種子酒業股份有限公司)

固態發酵是傳統白酒生產重要的前端制造環節。目前,絕大多數生產企業對發酵期間的窖池采用經驗式人工管理模式,即通過定期采樣、理化測試等破壞型測量方式,對窖池的乙醇濃度、酸度等指標進行檢測,操作繁瑣,人為誤差因素多,且無法反映整體發酵趨勢。

固態窖池乙醇濃度在線監測系統通過直接插入窖池的監測裝置,全程自動監測窖池內糧醅的乙醇濃度變化情況,所測數據可通過無線傳輸方式上傳到后臺數據處理系統,降低了原有繁瑣測量的工作強度,實現了白酒前端制造的自動化。

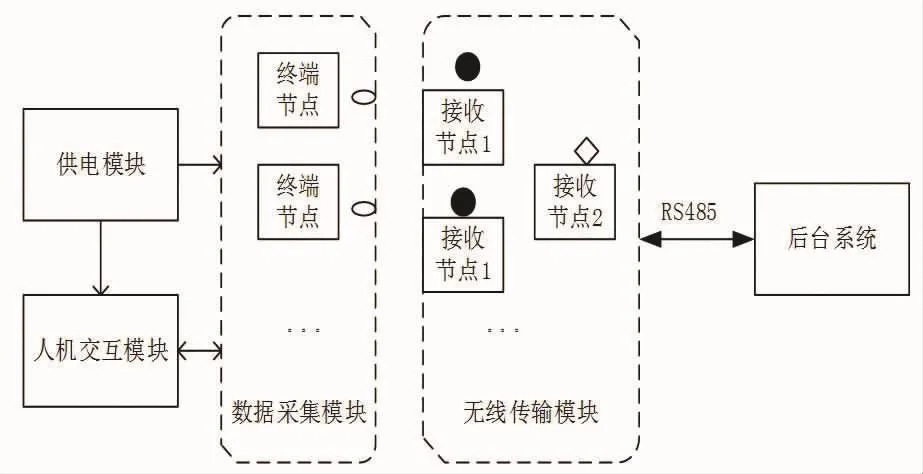

一、系統總體結構設計

本測量裝置的結構主要包含供電模塊、乙醇濃度數據采集模塊、無線傳輸模塊、人機交互模塊,其總體結構如圖1所示。工作過程為,裝置上電后終端采集節點主動搜尋并申請加入附近網絡,根據被分配到的短地址向其父節點發起請求綁定[1]。入網成功后,乙醇濃度數據采集模塊對窖池的乙醇濃度進行采集,采集到的數據采用自組織多跳的方式通過無線網絡傳輸到無線網關[2],最終在后臺系統上實時顯示。

圖1 系統總體結構

二、硬件設計

1.供電模塊

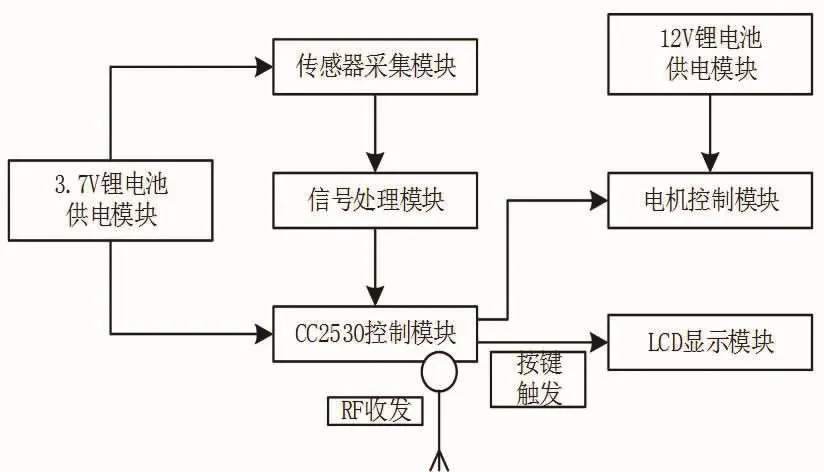

硬件電路含有兩個供電模塊(見圖2),3.7V鋰電池做降壓和升壓翻轉處理,為CC2530核心控制電路、LCD顯示電路、乙醇傳感器調理電路供電;12V鋰電池單獨為42步進電機供電。其中3.7V電源模塊選取的穩壓芯片是低功耗的低壓差穩壓器(LDO)HT7333,其靜態電流僅為 4μA[3]。

2.乙醇濃度數據采集模塊

傳感器在不同濃度的乙醇氣體中,其內部可變電阻的阻值發生變化,輸出大小不等的電壓信號。電路設計中讓信號先經過截止頻率為1.5Hz的RC低通濾波電路,再通過放大跟隨電路獲得有效信號,使信號被處理芯片獲取。

3.無線傳輸模塊

采用CC2530作為主控芯片,設置單端天線,對RF_P、RF_N控制口使用電阻、電容、電感三種元器件進行收發電路設計,使其實現網絡匹配。同時為CC2530提供32MHz和32.768KHz兩個晶振,32MHz提供高頻作為主時鐘,32.768KHz提供低頻用來計時,共同完成電路射頻部分的搭建。

4.人機交互模塊

LCD顯示配合按鍵電路實現人機交互,考慮到CC2530I/O口緊缺的情況,裝置中的5個按鍵共同使用一個帶有AD轉換功能的IO口。改進Z-STACK協議棧中對按鍵的配置方法,當事件被觸發時,能夠快速、準確地得到響應和處理。

圖2 乙醇濃度采集終端硬件

5.乙醇濃度測試機械結構設計

系統使用TGS2620(日本費加羅)乙醇傳感器對數據進行采集,該傳感器具有壽命長、功耗低、后期電路簡單的特點,測量范圍0.05‰~5‰。實際發酵過程中窖池中的乙醇濃度會超過乙醇傳感器的測量范圍,因此需要設計一套機械采集結構滿足實際使用。

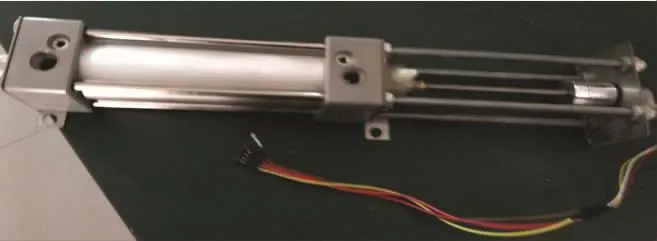

本監測系統硬件結構中設計了一個氣室,裝置如圖3所示。采用一個百毫升氣密性極好的氣缸作為儲氣裝置,用來存儲一定混合比的空氣和乙醇氣體。該氣缸抽排氣體的動作操作采用42步進電機的正反轉和電磁閥的通斷配合完成,氣缸推桿、絲桿、電機連軸保持同軸工作,使裝置運作平穩。氣缸外口處放置限位開關,如系統突然掉電,限位開關在規定時間內感知到運動過程中沒有發生碰撞觸發電路,系統重新上電將會從上次的中斷處繼續執行,以免重新初始化造成裝置的錯誤操作。乙醇傳感器通過螺紋設計旋轉進缸體壁上,待混合氣體充分融合后進行數據采集。

針對固態窖池中環境的復雜性,為對傳感器進行有效保護設計了一套測試桿,桿長2m。外觀上粗下細:上粗部分長50cm,用來放置氣室;下細部分長150cm,采用三層活動套管的形式。在距離測試桿底部30~80cm之間對外層套管和第二層套管壁上的同一位置打穿孔,孔徑5mm,豎直方向均勻排布10個孔。再旋轉90°進行第二列打孔,依次完成4列。這樣對二層管旋轉45°角可完成對孔的開啟和關閉。窖池中的乙醇氣體先是通過這些孔進入測試桿,再通過電機的抽取進入氣缸,使乙醇傳感器采集到數據。三層管主要是對裝置中的其他元件進行保護。

圖3 氣室結構裝置

三、軟件設計

使用TI公司的CC2530芯片,在Z-STACK協議棧上實現無線傳感網絡的建立。在協議棧中以輪詢任務事件的方式來查詢用戶在應用層開發的任務,事件在規定時間到達時才會被處理[1]。乙醇傳感器采集終端的AD采集任務就是通過這種方式被執行,然后將數據發送至所加入的網絡中。

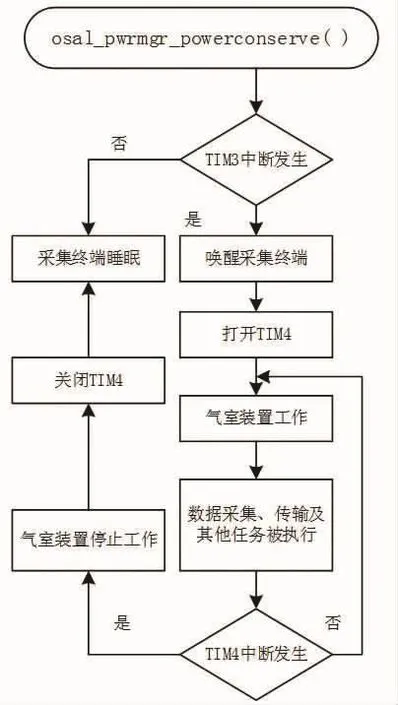

為實現在固態窖池3個月發酵周期內監測系統全程工作,軟件設計上讓Z-STACK協議棧工作在PM2模式下。如果沒有任務被執行,系統就會自動進入睡眠狀態,直到下次任務到來將其喚醒。睡眠時MCU的休眠電流僅1μA,功耗極低,但是最長的睡眠時間僅支持到510s。所以系統對協議棧中的osal_pwrmgr_powerconserve()睡眠函數進行處理(見圖4),定時喚醒協議棧中的各項任務,以降低功耗損失。

圖4 睡眠函數配置流程

采集終端的LCD屏顯示任務不作周期性喚醒,只能通過按鍵中斷。因為亮屏會有10mA的功耗,所以只在工作人員查看時才開啟。

四、實驗驗證

對本系統裝置通過模擬環境測試和現場實地測試進行實驗驗證。

模擬環境測試驗證系統裝置電源的續航能力。在模擬環境下,數據傳輸穩定,所有任務包括氣室完全工作時,使用直流電源觀察到所消耗電流為100mA。由此推算,真實環境下測試兩個月使用6000mAh的3.7V鋰電池可以維持整個裝置工作。測試過程中使用按鍵喚醒CC2530控制板和電機板,實際應用中采用定時器控制,完成自動操作。

現場實地測試選取安徽金種子集團固態發酵窖池,被測窖池尺寸4m×2m×1.8m,共4個。測試步驟如下:

(1)測試桿的外層管與二層管進行旋轉,露出孔,插入窖池中,保證糧醅中的濕潤氣體進入測試桿內。

(2)加熱乙醇傳感器3~5min后[4],觸發按鍵使電機工作。電機拖動氣缸推桿先進行一次預抽氣工作,一方面增加氣體抽取的成功率,另一方面排凈上次工作氣缸內可能存在的殘余氣體。

(3)進行一次正式抽氣過程,分別打開空氣閥和乙醇閥按4∶1的體積抽取氣體,充滿氣缸。空氣與乙醇氣體充分混合,采集到的數據穩定后使電機反轉推動氣缸推桿,排出氣體。

(4)將窖池上中下三層的數據采集上來,通過無線傳輸方式被協調器節點接收,協調器通過RS485總線傳送到后臺系統,完成數據的實時在線監測。

(5)每隔6h進行一次以上操作,每次電機的工作時間為5min。

五、測試結果及分析

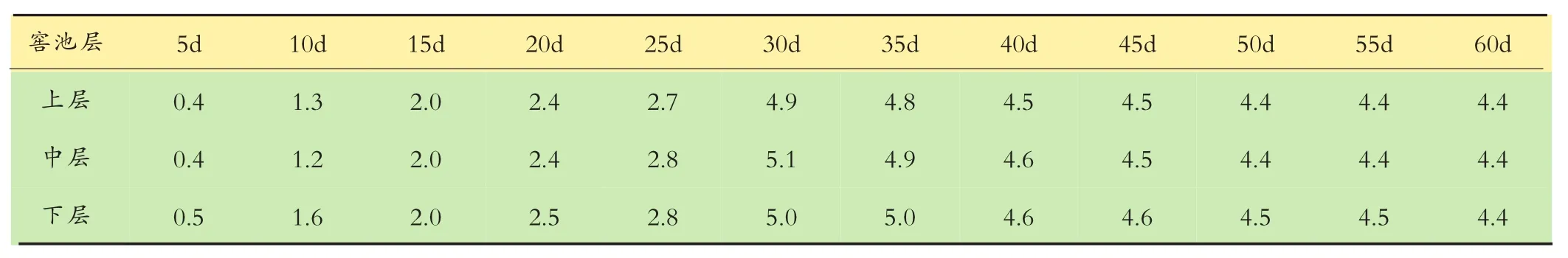

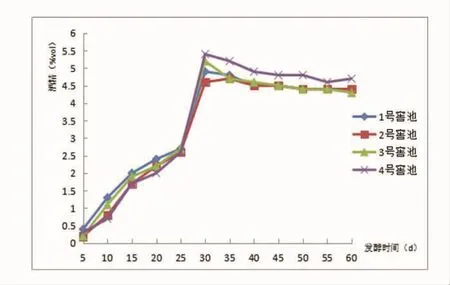

由于乙醇傳感器是非線性的,無法通過測量前的自校準來保證數據的準確性。本系統經過為期兩個月的測試,采集大量數據擬合出計算乙醇濃度的公式,得到窖池內各層乙醇濃度值的變化情況。表1是以1號窖池為例顯示固態窖池上中下三層采集的部分乙醇濃度值。圖5為4個窖池在一個發酵周期內窖池中層所反映的乙醇濃度變化趨勢。

表1 1號窖池監測的各層乙醇濃度值 (單位:%vol)

圖5 4個窖池中層的乙醇濃度的變化趨勢

從第5天開始收集測試數據,此時酒精濃度較弱,之后趨勢呈現遞增狀態,約在發酵期的30~35d達到最大。雖在后期有略微的遞減,但基本趨于穩定。這是因為在發酵前幾天主要是酵母菌繁殖生長,沒有產生乙醇,發酵25d左右,隨著淀粉的大量消耗以及酵母菌的無氧呼吸,使窖池內的乙醇濃度增大[5,6]。

系統最終的乙醇濃度測量算法是通過不斷地將采集值與金種子集團給出的實際值進行比較修改,用MATLAB工具軟件獲得,誤差值控制在1%。選取的幾個窖池內酸度、溫度、淀粉量可能稍有不同,使得數據值有所不同,但總體趨勢一致,符合理想標準,系統能夠滿足乙醇濃度在線監測需求。

六、總結

數字化窖池是以感性認知指導生產發展轉向以科學論為基礎組織生產的實現[7],同時也是傳統白酒生產企業在前端制造中的一個重大突破。本系統根據白酒生產企業的生產需求和監測需要設計,可滿足白酒固態發酵過程中窖池乙醇氣體濃度全程自動在線采集、監測、分析功能,數據準確性高,裝置可靠性強,具有很強的應用前景。[本研究受基金項目安徽省2017年重點研發項目《基于云技術的固態發酵智能車間建設與示范應用》(項目編號1704a0902046)的資助。]