輕卡某車型發動機懸置系統的匹配設計

杜智超

?

輕卡某車型發動機懸置系統的匹配設計

杜智超

(安徽江淮汽車集團股份有限公司,安徽 合肥 230000)

發動機懸置系統的主要作用是銜接動力總成和車身,支撐動力總成,減少并控制發動機振動對整車的影響。發動機懸置系統的匹配與設計,不僅關系到整車的可靠性,而且對整車的NVH性能有著非常重要的影響。文章基于國內輕卡某車型,介紹輕卡發動機懸置系統的匹配與設計。

輕卡;發動機懸置系統;匹配與設計

前言

發動機是車體內部的振動源,同時汽車運行時還要受到外部各種激振源的激發振動作用,因此,設計懸置系統,在保證可靠性與耐久性的基礎上,可以把發動機傳遞到支承系統的振動減小到最小限度,這對于汽車運行的安全性和舒適性都有極其重要的作用。

發動機懸置系統應能滿足的基本要求:A.能在所有工況下承受動、靜載荷,并使發動機在所有方向上的位移不超過可接受范圍;B.隔離路面產生的振動,降低振動噪聲;C.保證發動機機體與飛輪殼體連接面不超過發動機廠家的允許值。

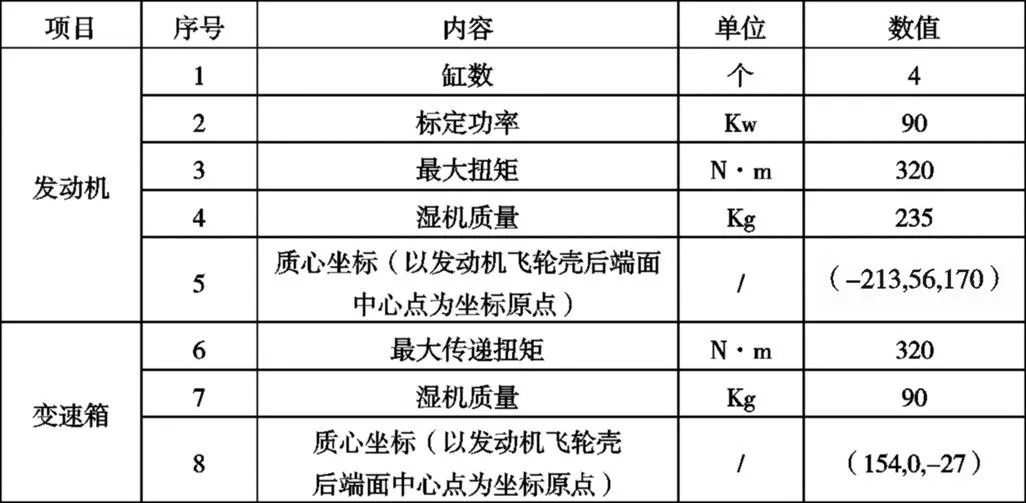

1 該輕卡車型發動機懸置系統相關參數(表1)

2 懸置系統三維數模設計

2.1 懸置系統型式及關鍵零部件的選擇

2.1.1 懸置系統點數的選擇

懸置點數受動力總成的長度、質量、用途和安裝方式影響,一般采用3點或4點懸置系統。由于四點式懸置的穩定性好、能克服較大的轉矩反作用力,因此在輕卡上應用最為普遍,故該輕卡優先選擇4點懸置系統。

2.1.2 懸置系統布置形式的選擇

輕型卡車發動機懸置的布置方式主要有會聚式、斜置式、平置式、斜置平置組合式等,而斜置式懸置布置形式較為常用,故該車型優先采用斜置式懸置布置形式。

表1 發動機及變速箱參數

2.1.3 懸置系統軟墊的選擇

懸置系統的傳遞率T要求小于10%,由此可以計算自激振動頻率Fm。

式中:F為外部擾動頻率。

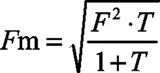

軟墊的變形量為:S=9.8×25.4/Fm2,由此計算出軟墊靜剛度:K=P/S,其中P為各個支撐處的載荷,即為支撐反力的一半。一般情況下動靜剛度比為1.2~1.6,因此可以計算出動剛度,并以此來匹配所需要的軟墊。但由于懸置軟墊設計影響到發動機的隔振效果,因此一般使用已經成熟的產品,或者使用發動機廠商所自帶的軟墊。故通過篩選數據庫,選擇某代號為A的前懸置軟墊和代號為S的后懸置軟墊。其基本參數如下:

表2 前懸置軟墊A參數

表3 后懸置軟墊S參數

2.1.4 支架、連接板類零部件及標準件材料的選擇

根據發動機懸置系統的要求,支架、連接板類零部件均選擇抗拉強度和屈服強度較高的510L鋼板,螺栓選擇強度等級10.9級的強化螺栓。

2.2 三維數模設計

2.2.1 發動機前懸置部分

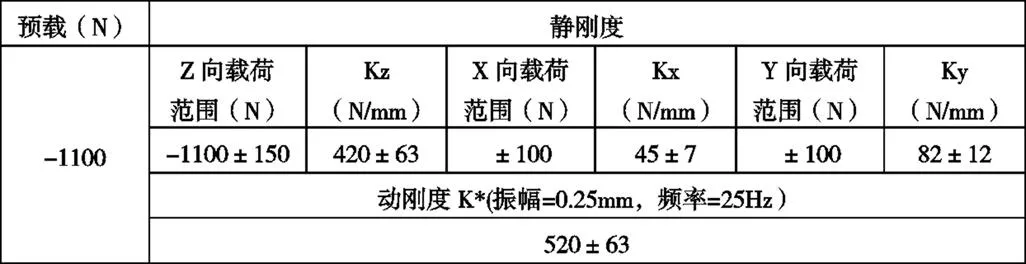

發動機懸置軟墊與車架連接,有叉式和拖式兩種結構可選,首先按拖式結構進行布置,數模如圖1。

可以看出,由于整車發動機定位點高度的需要,導致發動機懸置軟墊Z向超出車架連接板,該狀態會導致發動機抖動加劇,顛簸路面存在安全風險,故拖式結構不可行,隨后選擇叉式結構進行布置。

圖1 前懸拖式結構

2.2.2 變速箱后懸置部分

變速箱吊架分左右兩個對稱件,通過螺栓固定在車架三橫梁上;變速箱支架總成也相應地分左右兩個對稱件,通過螺栓固定在變速箱殼體左右兩側。變速箱吊架和變速箱支架總成通過軟墊銜接。

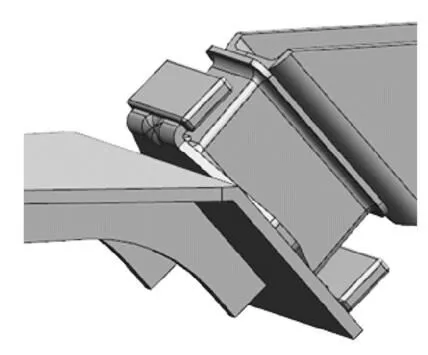

2.2.3 發動機懸置系統整體布置

按整車總布置要求進行三維數模設計,首先保證物理搭載,與周邊部件無干涉,并留有空間給其它分組布置,具體如圖2:

圖2 發動機懸置系統軸視圖

3 發動機懸置系統空間校核

通過以下校核列表可以看出,發動機懸置系統空間校核滿足設計要求。通過總布置空間校核,發動機本體與周邊部件的間隙也滿足設計要求。

表4 發動機懸置系統空間校核

4 發動機懸置系統應力校核及仿真分析

4.1 應力校核

前支撐到飛輪殼中心的距離L1=365mm,發動機質心到飛輪殼中心位置距離L2=213mm,變速箱質心距飛輪殼中心距離L3=154mm,前后支撐點距離L4=746mm。

根據受力平衡和彎矩平衡,可列如下方程:

R1+R2=(M1+M2)·g (2)

R2· L4=M1· g · (L1-L2)+M2· g · (L1+L3) (3)

式中,R1——前支撐合力,N

R2——后支撐合力,N

M1——發動機質量,Kg

M2——變速箱質量,Kg

g——重力加速度,N/Kg

結合以上發動機、變速箱及距離參數,可得:R1=2041N ;R2=943.1N

發動機前支撐單邊承受的壓力為F1=R1/2/Cos48°=1525.1N

后支撐單邊承受的壓力F2=R2/2/Cos21°=505N

車輛靜止狀態下,

前懸置軟墊的壓縮量L前=F1/420N/mm≈3.63mm

后懸置軟墊的壓縮量L后=F2/250N/mm≈2.02mm

4.2 仿真分析

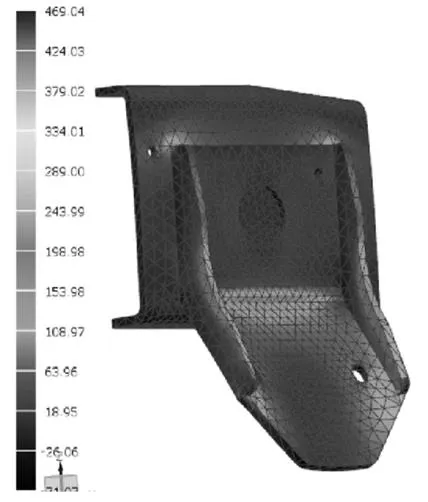

給前懸加載5倍重力沖擊,模擬連接板及支撐的受力情況,如圖3:

圖3 前懸連接板及支撐受力仿真圖

經CAE模擬分析,前懸置在5倍重力下主要部位應力在200MPa以下,滿足510L材料的要求。

5 結論

通過對該發動機懸置系統的空間布置校核、應力計算及CAE模擬分析,該車型懸置系統的匹配設計滿足整車總布置的要求,性能滿足相關設計標準的要求,NVH性能可在后期整車試驗中驗證并優化。

[1] 王望舒.汽車設計(第四版)[M].北京:機械工業出版社,2004(8).

[2] 李霄鋒.汽車底盤設計[M].北京:清華大學出版社,2010.

[3] 張詳東.理論力學[M].重慶:重慶大學出版社,2006.

The matching and design of the engine mount system of a car model of light truck

Du Zhichao

(Anhui jianghuai automobile group co. LTD., Anhui Hefei 230000)

The main function of the engine mounting system is to connect the power assembly and body, support the power assembly, reduce and control the impact of engine vibration on the whole vehicle. The matching and design of the engine mounting system is not only related to the reliability of the whole vehicle, but also has a very important influence on the NVH performance of the whole vehicle. This paper introduces the matching and design of the suspension system of the light truck engine based on a car model in China.

Light truck; Engine mounting system; matching and design

U463.8

A

1671-7988(2018)22-169-03

杜智超,男,動力匹配工程師,現就職于安徽江淮汽車集團股份有限公司。

U463.8

A

1671-7988(2018)22-169-03

10.16638/j.cnki.1671-7988.2018.22.060