基于SolidWorks的汽車傳動軸輪端接頭的有限元分析

蔡舒旻,盛希寧

(江蘇聯合職業技術學院 常州劉國鈞分院,江蘇 常州 213000)

0 引言

應用于汽車的傳動軸經過十多年的發展已有了較為完整和優化的設計,雖然其設計較為成熟,但廠商和用戶仍希望能夠構建更小型化和輕量化的設計,以符合汽車工業節能減排的工業需求。因此,需要繼續針對結構作進一步的改善,在設計的同時,通過運動模擬分析傳動軸動態的受力情形[1-2],然后將運動模擬分析所得到的受力數據在有限元分析軟件SolidWorks中進行應力分析及最佳化設計[3]。在不影響原有結構機能的情況下,使傳動軸輪端的接頭更輕更小,從而節省材料并減輕重量,使汽車底盤設計在空間上有更優異的表現。

1 汽車傳動軸的特征

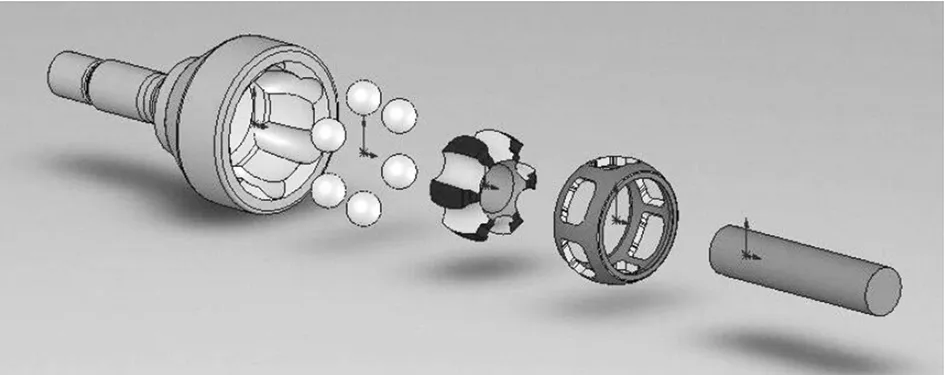

傳動軸是用來連接動力源與負載的機構,將動力源的旋轉運動與扭矩傳遞至負載上,其具有以下特征:高扭矩、高轉速及輸出軸位置固定[4]。本文的研究對象是汽車傳動軸的球籠式萬向節接頭,在AutoCAD軟件中繪制的接頭組合件爆炸圖如圖1所示。球籠式萬向節接頭由一個內輪、一個外輪、6顆鋼珠和一個保持架組成,內輪為凸狀的球面,上面有6條溝槽[5-6];外輪內面為凹狀的球面,與內輪相對應,共同夾住鋼珠;保持架用來保持鋼珠的位置,使兩軸的共同連接點保持于對稱面上,以維持轉速比[7]。

圖1 球籠式萬向節接頭組合件AutoCAD爆炸圖

2 球籠式萬向節接頭總成的靜態應力分析

首先,將球籠式萬向節接頭總成的各個部件按照次序組合好,應用Simulation模塊依次設定鋼珠、內輪、外輪、保持架及中間軸的材質、負載情況、設計方案、接觸、高斯點及網格等參數,然后進行應力分析。

在設定中,選擇分析類型為靜力學分析,網格形態為實體網格,求解器為FFEPlus,計算單位采用SI單位,網格精度為精細網格、光滑曲面。四面體雅可比計算的高斯點點數依次設定為4、16和29來進行對比分析。

選擇輸出的分析結果有:節點的等效應力、合位移和節點的等效應變。

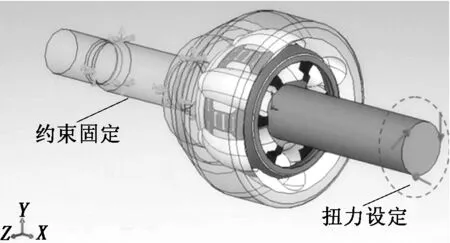

選擇中碳鋼作為所有元件的材質,將傳動軸的輸出端設置為約束固定,中間軸端面處作為傳動軸輸入端(如圖2所示)。設保持架幾何中心為坐標原點,對輸入值分別為100 Nm、200 Nm和300 Nm進行對比分析。

圖2 約束固定與扭力設定

6顆鋼珠和內外輪的6個球軌的接觸均需要進行設定,由于實際工作中鋼珠與內輪和外輪球軌之間屬于非貫穿接觸,因此接觸設定為曲面對曲面的接觸,摩擦因數取0.05,并選擇忽略間隙。最后,進行網格參數的設定,分別選用13.884 7 mm、6 mm和3 mm為網格參數,網格精度為最細。

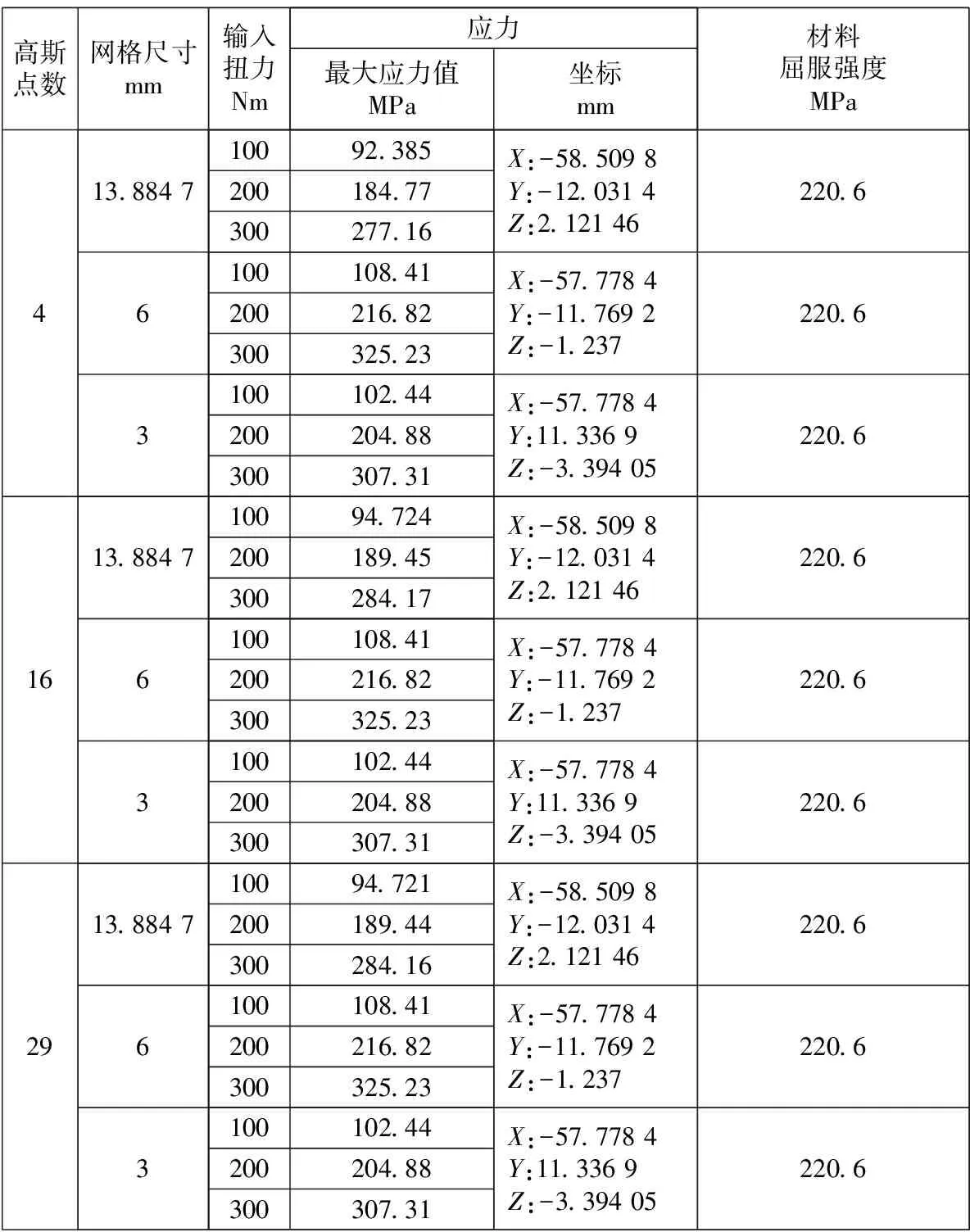

以外輪輸出軸為例,其計算結果如表1所示,分析其結果可得出如下結論:

(1) 高斯點數對于最大應力值的大小和節點位置的影響不大。

(2) 網格大小的不同將會直接影響最大應力值的大小和位置。

(3) 輸入扭力值的大小會直接影響最大應力值的大小,但與產生最大扭力值的位置無關。

表1 外輪輸出軸計算結果

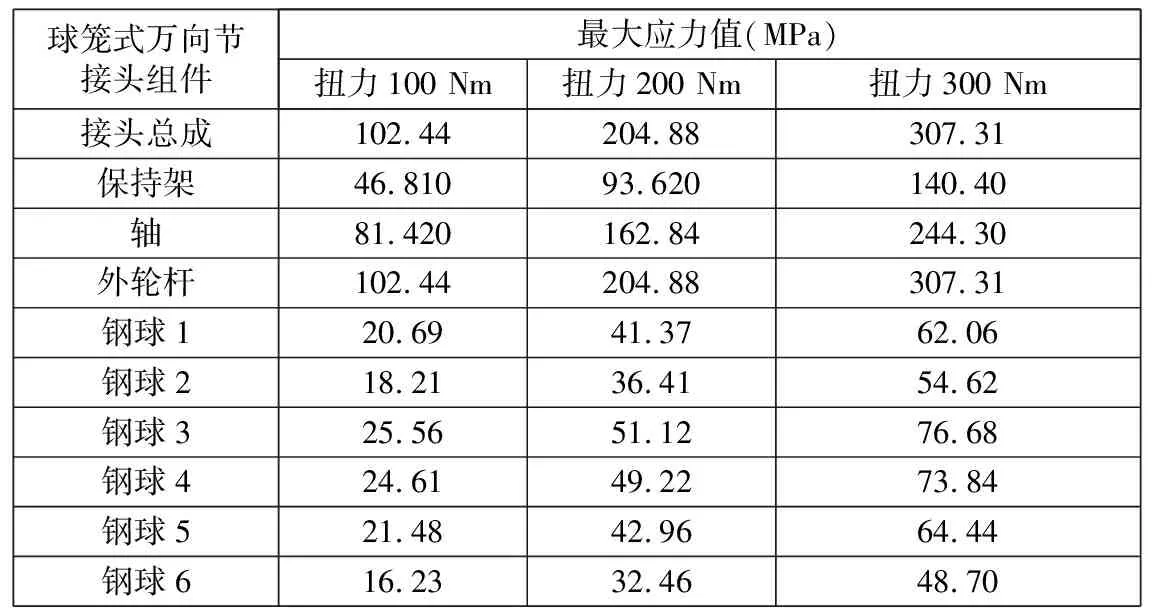

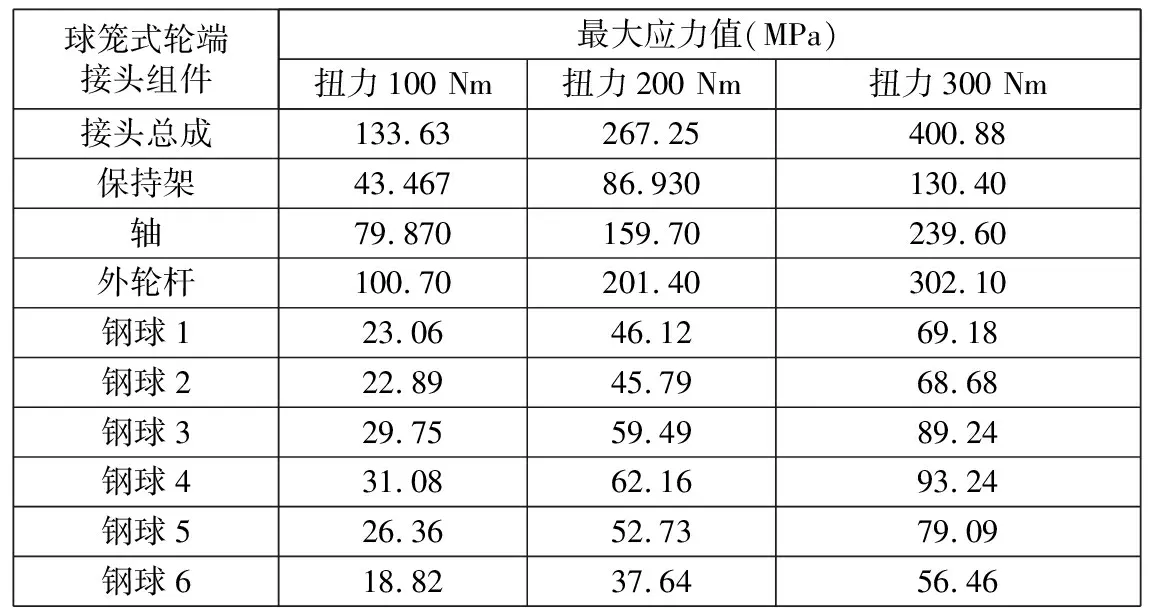

通過對各個部件的計算,經過分析得到球籠式萬向節接頭總成及各個部件在工作角為0°時所受到的最大應力,如表2所示,工作角為5°時的最大靜態應力如表3所示。

由表2、表3分析可知:工作角為0°時球籠式萬向節接頭總成所受的最大應力值在外輪桿處;工作角為5°時球籠式萬向節接頭總成所受的最大應力值在接頭總成。

在固定扭力位置的情況下,可以得到如下結論:工作角的不同會影響最大應力值的大小和位置。

3 結論

通過對球籠式萬向節接頭的有限元分析,可得出如下結論:在該機構工作時,隨著工作角度的變化,其承受最大應力的部件是不同的,選擇合理的網格參數及網格劃分方式能更好地對其工作過程中的應力應變情況進行分析,從而根據分析結構合理優化零件結構,達到減輕其重量的目的。

表2 工作角為0°時所受到的最大應力

表3 工作角為5°時所受到的最大應力