基于3DCS的車門運動尺寸分析

徐明洋,闞天水,丁劍峰

(愛馳汽車有限公司,上海 200082)

前言

隨著尺寸工程在汽車行業(yè)的廣泛發(fā)展,尺寸鏈分析得到越來越多汽車公司的重視。通過對公差進行尺寸鏈累計分析,汽車行業(yè)逐步建立了一套科學的尺寸公差問題解決方案[1]。

1D尺寸鏈計算由于能夠滿足大部分的初級公差分析要求,在線性的尺寸鏈分析中如汽車內飾匹配等領域得到了廣泛應用[2]。對于復雜的空間接口,通常會引入3D尺寸鏈分析軟件進行仿真計算,其在大燈周邊、門蓋外觀匹配以及底盤裝配等汽車領域得到了廣泛應用[3]。目前3D分析軟件3DCS和VSA兩種主流軟件,都是采用蒙特卡羅模擬算法,其基本思想是把封閉環(huán)尺寸公差的問題轉化為求解一個隨機變量的統(tǒng)計問題來處理,封閉環(huán)尺寸公差的確定,采用隨機模擬和統(tǒng)計實驗的方法求解[4]。

汽車門蓋開啟或關閉過程中如果設計間隙過小,可能會出現干涉碰撞問題。不考慮公差累計的運動校核,難以計算出公差累計后的真實最小間隙。通過3DCS進行運動仿真分析,可以有效反映空間狀態(tài)下零件的工藝公差累計結果并計算出在具體某個位置時的最小間隙,從而評估尺寸技術要求以及產品結構的合理性。本文以后門到車身的DTS設計間隙3.5±0.5mm為例,通過三種運動分析方法計算出其最小運動間隙。

1 裝配與工藝

后門的安裝工藝如圖1所示。鉸鏈分裝成鉸鏈總成,并通過工裝安裝到后門總成上;后門帶鉸鏈總成通過機器人自動裝配工裝裝配到白車身上。

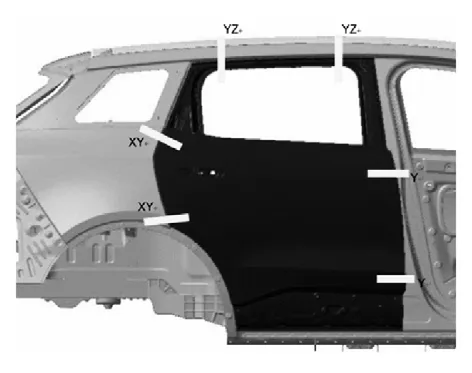

后門自動裝配的定位基準如圖2所示,后門總成前部通過鉸鏈與車身進行打緊,作為Y向定位;其余X/Y/Z向定位通過工裝與車身進行自動調整實現。

圖2 后門總成工裝定位示意圖

針對后門與側圍間隙,本文總結了三種3D計算方法,并對三種方法的優(yōu)劣性及適應范圍進行分析對比。

方法一:傳統(tǒng)運動校核法(DMU+一維尺寸分析);

方法二:最差點運動校核法(DMU+3DCS靜態(tài)分析);

方法三:動態(tài)尺寸校核法(3DCS Mechanical運動分析)。

2 后門與車身最小間隙運動分析

2.1 傳統(tǒng)運動校核法

傳統(tǒng)運動校核法流程見圖3:

后門與車身間隙DTS公差設計要求為3.5±0.5mm,運用CATIA軟件自帶的DMU Kinematics運動分析方法,評估運動包絡過程中最小的間隙能否滿足最小安全間隙要求(標準為1.0mm)。

DMU Kinematics為可以模擬運動機構的模塊,在數據中能夠做出機構的運動狀態(tài)分析。它依照運動學的原理,通過約束自由度的方式建立機構,并且分析機構的運動狀態(tài)與移動軌跡。

圖3 傳統(tǒng)運動校核法流程圖

在本例分析中,將DMU Kinematics分析角度設置為0.5到-1度(后門從內向往打開),后門鉸鏈每0.1度測量一次理論最小間隙并記錄最小間隙處后門上的Z向坐標值。分析結果如圖4所示。累計為mm,該值則為最惡劣公差值。公式中公差設置:車身間隙面公差為±0.5mm,工裝調整公差為±0.15mm,后門間隙面公差為±0.5mm。

圖4 后門與車身DTS間隙DMU測量結果

因此,后門與車身的最小間隙為2.03-0.72=1.31mm,其中2.03為DMU計算下的最小理論間隙,0.72為最惡劣公差計算結果。可知,此種分析狀態(tài)下,設計規(guī)范能夠滿足最小安全間隙1.0mm的要求。

2.2 最差點運動校核法

最差點運動校核法流程見圖5:

由圖4可知,在后門鉸鏈往車內方向旋轉0.4度的時候,后門與車身的DTS間隙最小距離為2.03mm;最小距離的位置在車身坐標系下為Z向坐標1071.86mm。

由于后門與車身采用工裝調整裝配,即后門通過側車身在X向自動調整。通過尺寸鏈均方根算法進行分析,則公差

圖5 最差點運動校核法流程圖

在3.1中,運用CATIA軟件自帶的DMU Kinematics運動分析模塊找出后門在開閉過程之中的理論最小距離點(開啟角度0.4度時,在Z向坐標1071.86mm處),通過3DCS基礎模塊靜態(tài)仿真在該狀態(tài)下的公差累計結果,從而計算出最小間隙值。

由于DMU模塊分析的結果為理論數據狀態(tài),而考慮車身公差累計之后的最小間隙、角度和位置均會發(fā)生不同程度的偏移。為了更精確的計算出公差累計后的最小間隙、角度和位置,在0.4度附近設置計算圓弧公差,公差角度為0.4±0.1度,即在該角度范圍內尋找間隙最小的角度值;在后門Z向理論最小距離點附近同時設置一定的測量范圍 1071.86±10mm,以找到考慮公差后的最小間隙點。測量的位置如圖6淺白色區(qū)域所示(下部靠近輪眉處)。

圖6 最小間隙點位置分析示意圖

由圖 7的計算結果可以看出,公差 6西格瑪值為±0.86mm,最小間隙為 1.10mm,與方法一結果差別較大。同時也能夠滿足最小運動安全間隙1.0的設計要求。

圖7 后門0.4度附近時最小間隙計算結果

根據最小間隙狀態(tài),測量該狀態(tài)的后門旋轉角度,測量結果約為0.377度,如圖8所示。

圖8 最小間隙時的旋轉測量角度

保持最小間隙數據狀態(tài),用 CATIA基礎測量命令測量最小間隙,從而得出在該狀態(tài)下后門的 Z向坐標點為1071.391mm,如圖9所示。

圖9 最小間隙時的后門坐標位置

2.3 動態(tài)尺寸校核法

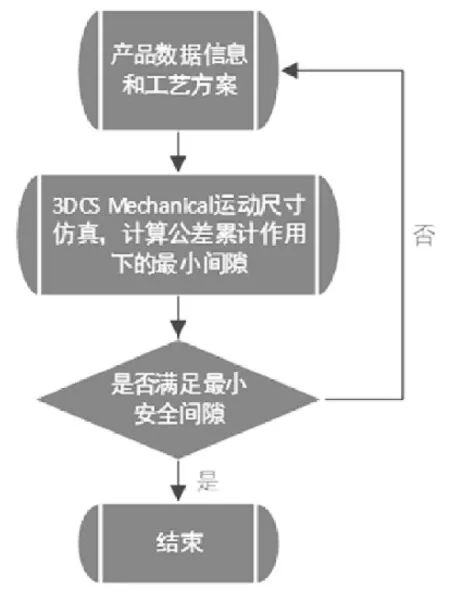

運動尺寸校核法流程見圖10:

圖10 動態(tài)尺寸校核法流程圖

3DCS Mechanical是一個易于使用的、用于機械和運動組件裝配的尺寸偏差分析解決方案。它提供了一個不同于3-2-1 定位方法的運動副和約束庫用于建立裝配模型。組件可以是剛體,并可以在一定范圍內運動,并且可以計算出在運動過程中,各步的模擬結果。

為了減少 3DCS計算量和提高計算速度,將 3DCS Mechanical分析角度范圍設置為0.5到-1度,每0.1度作為步進間隔進行測量一次。3DCS Mechanical 模塊不同于基礎模塊的輸出格式,該模塊輸出格式為Excel統(tǒng)計表,而非類似于正態(tài)分布的貢獻因子類型。計算結果圖表轉換成柱狀圖,如圖11所示。

圖11 3DCS Mechanical運動仿真計算結果

圖11中結果可知,在后門旋轉0.4度時, 6西格瑪值為±0.79mm,最小間隙為 1.08mm。,同時也能夠滿足最小安全間隙1.0mm的設計要求。

通過CATIA基本功能將后門旋轉0.4度,采用CATIA測量工具測量后門與車身間隙,找出最小間隙Z向坐標點。如圖12所示,后門在Z向坐標為1071.86mm處,間隙值最小。

圖12 后門旋轉0.4度時最小間隙位置

2.4 三種運動尺寸分析的對比

通過上述分析結果可以得出:方法二和方法三結果相似,與方法一結果相差較大。針對三種分析方法進行優(yōu)劣性對比,對比結果如表1所示。

針對三種方法的優(yōu)缺點,其適用范圍建議如下:

傳統(tǒng)運動校核法:適用于產品工程師設計的時候采用,效率較高。對于沒有3DCS軟件的工程師,建議采用DMU+1D公差累計方式進行計算,能夠相對準確的分析運動間隙。

最差點運動校核法:適應于尺寸工程師在時間充裕的條件下進行運動間隙分析,特別是計算精度較為敏感且對功能影響較大的運動分析。

動態(tài)尺寸校核法:建模時間較短,適用于大部分的運動間隙分析。由于產品結構更新基本為最小距離點所在面的調整,故對最小間隙點的坐標不甚敏感,基本能夠滿足大部分的數據分析工作,也是最為推薦的一種分析方法。

表1 三種分析方法的優(yōu)劣性對比

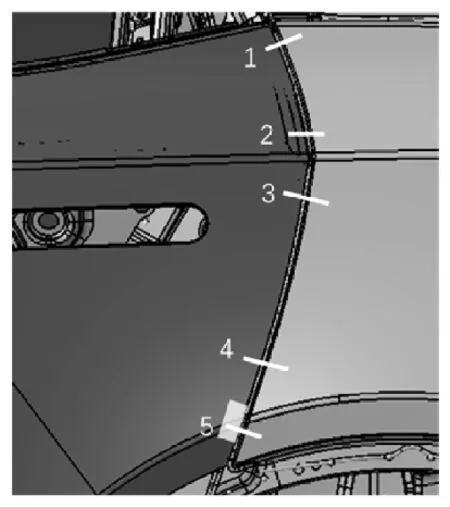

3 樣車驗證

為了驗證新的運動尺寸分析方法的正確性與合理性,在樣車試制階段,選取5量樣車進行測量。每輛車后門往內旋轉0.4度(需解除密封膠條與鎖扣,以防旋轉不了)并固定,從上到下選取5個測量點。其中測點5為運動分析出的最小間隙點位置,如圖13所示。

圖13 后門與車身測量位置

測量結果如圖14所示。

圖14 后門往內旋轉0.4度與車身間隙測量結果統(tǒng)計

根據圖14計算可得,測點1到5五個位置各自的平均值依次為1.33mm、1.44mm、1.37mm、1.33mm和1.24mm,其中測點5間隙處距離最小。由于數據樣本較少且樣車尺寸穩(wěn)定性較差,相關數據不足以評判公差控制精度,但能基本反應尺寸控制趨勢和本文運動尺寸分析方法的合理性。

4 結論

對于傳統(tǒng)的尺寸分析方法,大多還處于尺寸鏈靜態(tài)分析狀態(tài)。對于運動過程中產生的尺寸鏈分析起來比較困難。本文通過對三種處理運動間隙分析方法,找到了更加有效、更加科學的運動間隙尺寸鏈分析手段。尤其是3D公差分析軟件的采用大大提高了計算精度,能夠在設計階段更精確地識別和評判風險,避免在生成過程之中產生的尺寸問題變更費用和變更時間。隨著3D尺寸鏈分析軟件應用的不斷成熟,運動尺寸分析將變得越來越普遍,且應用范圍也將越來越廣。