PDCA循環法在降低滅菌器故障發生率中的應用

李真,仲輝,梁建,成定勝,馬憲禮

江蘇省蘇北人民醫院 設備科,江蘇 揚州 225001

引言

1 資料與方法

1.1 資料來源

對我院PDCA循環管理干預前(2015年1~12月)、第1輪PDCA循環管理干預后(2016年1~12月)及第2輪PDCA循環管理干預后(2017年1~12月)消毒供應中心高溫蒸汽滅菌器故障率進行分析和總結。

1.2 方法

1.2.1 調查方法

由負責質量監測的消毒員關注當天每臺滅菌器運行狀態,若發生故障,及時和消毒組組長、工程師反饋,分析、處理并記錄。

1.2.2 評價標準

滅菌質量的成功需要通過物理監測、化學監測、生物監測3項測試,而設備的運行狀態屬于物理監測[4],是滅菌成功與否的第一道關口。本次研究的故障為滅菌過程中產生,影響了滅菌的時間、溫度、壓力、濕度等多項參數[5],對滅菌質量產生影響,需要護士、消毒員重新包裝和滅菌。

1.3 統計學分析

采用SPSS 19.0統計軟件進行分析,計數資料的組間比較采用χ2檢驗,P<0.05為差異有統計學意義。

1.4 PDCA循環

1.4.1 制定計劃(P)

別呦呦是個很怪的人。她心情好的時候,像水一樣,能把我融化了,心情不好的時候,就發火,無緣無故地發火。問她為什么這樣?她說,我沒靈感,一句詩寫不出來,你說我能不來火嗎?

(1)現狀調查。2015年,消毒員對全年發生在滅菌過程中的的故障進行了統計,故障數為154鍋次,故障率為1.21%。該部分故障影響物品的滅菌質量,需要護士和消毒員重新處理,導致了時間和資源的浪費。

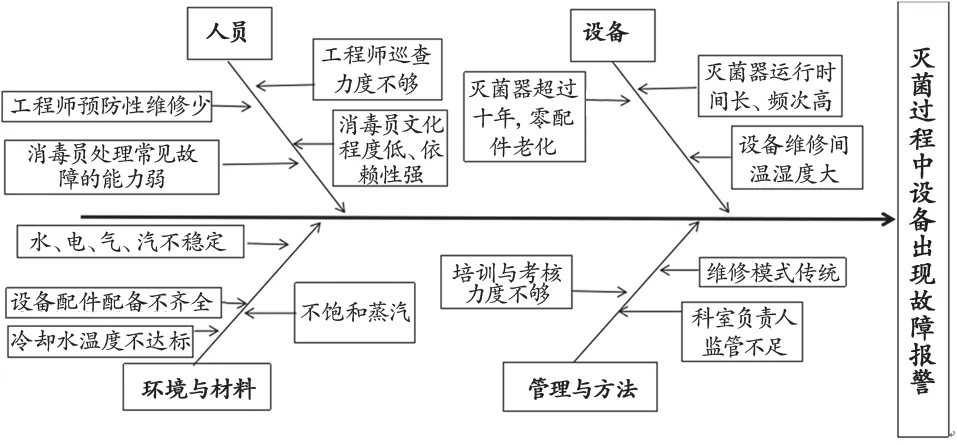

(2)分析原因。醫學工程部和消毒供應中心消毒員成立故障分析小組,針對滅菌器在運行中產生的故障報警的統計情況開展小組討論會,采取根因分析法,從設備、人員、環境與材料、管理與方法等4個特征要素繪制出魚骨圖[6],見圖1。

圖1 高溫蒸汽滅菌器故障分析魚骨圖

分析原因如下:① 設備因素:科室配備有5臺Getinge HS66 高溫蒸汽滅菌器,帶有蒸汽發生器的1臺壽命超過5年,其他4臺均超過10年,零配件老化,處于故障高發期階段,設備全年無休,平均每臺每天工作超過10 h,時間長、頻次高,設備維修間溫濕度較高,加速零配件老化,如壓縮空氣管受熱變硬造成斷裂漏氣等;② 人員因素:工程師的巡查力度不夠,預防性維修少,消毒員文化程度低,依賴性強,常見故障處理能力不夠;③ 環境與材料因素:在設備運行過程中,水、電、氣、汽缺一不可,如冷卻水溫度不達標、蒸汽為不飽和蒸汽等都會導致滅菌過程中產生故障,出現隱患時,因零配件不齊全導致更換不及時,增加設備運行故障率;④ 管理與方法因素:消毒員與工程師的培訓和考核力度不夠,導致裝載、操作及維修不夠規范;科室負責人要加強對消毒員和工程師的監督,對滅菌器的統籌管理力度不夠;科室仍停留在傳統的 “報修-維修”模式,維修響應慢,需要改進。

1.4.2 實施階段(D)

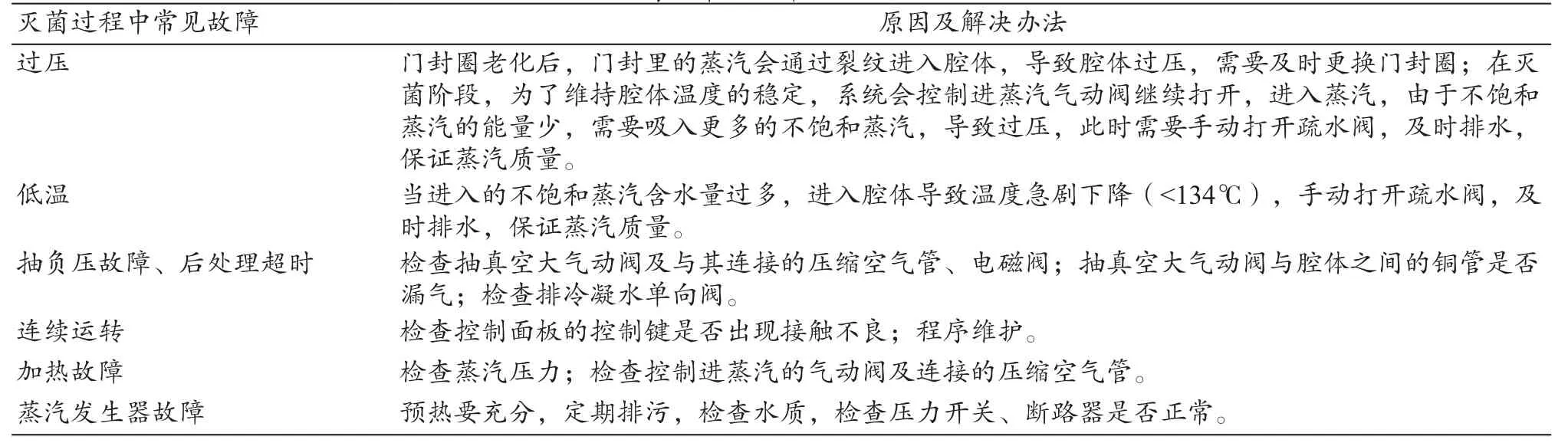

(1)針對設備因素:維修間要配備排風設施,需保持干燥,溫度要小于45℃;科室要統籌安排滅菌器使用時間,周日工作量不大的情況下可以使兩臺設備輪休,保障滅菌器使用性能;工程師、廠家人員、消毒員,就滅菌過程中出現的并且影響滅菌質量的故障報警展開討論,總結出處理經驗,見表1[7-9]。

(2)針對人員因素:2015年末,我院消毒供應中心消毒員的文化程度為本科3名,中專1名,高中學歷4名,負責消毒供應中心的兼職工程師2名,都為本科學歷。操作和維修人員都配備有壓力容器上崗證,保證安全操作。廠家工程師定期對全科人員進行滅菌和設備的技能輔導,醫院兼職工程師定期對消毒員進行常見故障處理指導。制定巡查表格,包括日、周、月、季度、年計劃,工程師參照巡查表格對設備進行預防性維護保養。

(3)針對環境和材料因素:和供氣(汽)中心、水電組保持密切聯系,確保水、電、氣、汽的正常供給和穩定。水壓正常壓力需大于3 kg,水溫15℃左右,壓縮空氣為6~8 kg,蒸汽壓力經過減壓后為2.7~3 kg。若蒸汽含水量過多,需要及時手動打開疏水閥,確保蒸汽質量[10]。

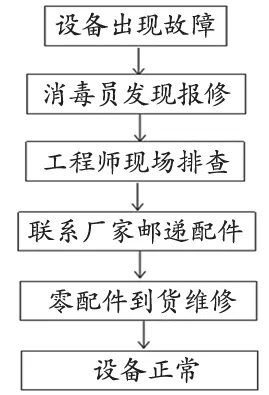

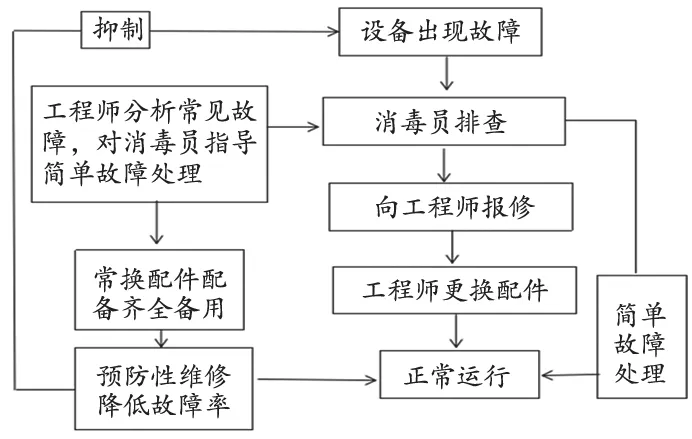

(4)針對管理和方法因素:在傳統的維修模式(圖2)上經過討論,推出改進后的“預防—維修”模式(圖3)[11],經過預防維修,降低了設備運行故障率,提高維修響應速度,提高設備的使用率。科室負責人督促廠家及工程師和消毒組組長,定期對消毒員進行培訓和考核,確保安全正確使用設備;科室負責人定期督查工程師的巡查記錄、保養記錄,消毒員的使用記錄,維修后的檢測記錄等。

1.4.3 檢查階段(C)

(1)消毒員和工程師配合,每天檢查水、電、氣、汽的供應情況,檢查各個管路是否出現泄漏,檢查滅菌腔體是否清潔,保持面板清潔,用水測試腔體過濾網是否有擁堵并清理,檢查T-doc連接情況,檢查各項指示燈顯示是否正常,記錄滅菌過程中發生的故障。

表1 常見故障處理經驗

圖2 傳統“報修—維修”模式

圖3 改進后“預防—維修”模式

(2)工程師每個星期檢查滅菌器門是否活動自如,門的擠壓保護板是否正常工作,空氣過濾網的使用情況。

(3)工程師每月測試急停按鈕是否正常,檢查門封老化程度,是否有裂紋,必要時需要潤滑門封,運行滅菌器真空測試程序P5,檢查氣密性是否達標,檢查所有管路接頭并緊固。

(4)每季度工程師和廠家工程師配合,清洗所有過濾器,對滅菌器的水路模塊、壓縮空氣模塊、蒸汽供給模塊、抽真空管路模塊、真空泵模塊、蒸汽發生器模塊、門模塊、強制排風模塊、電路和控制模塊、傳感器模塊一一進行排查,更換老化配件[12-13]。

(5)配合質量檢測局對減壓閥半年校驗一次,對安全閥一年校驗一次,配合廠家對滅菌器的溫度、時間、壓力等參數進行驗證。

所有檢修都需要做好記錄,消毒供應中心和醫學工程部負責人需做好監督工作。

1.4.4 處理階段(A)

以每個月為一個循環周期。借助科室的質量分析會,故障分析小組成員總結本月出現的故障次數、種類,從設備、人員、環境和材料、管理和方法等方面分析原因,不斷改進。檢查設備使用記錄、巡查記錄、維修記錄、保養記錄、配件配備及使用情況、人員培訓和考核記錄等。把仍然出現的高頻的故障加以詳細分析,落實到具體環節加以解決,同時將成功的經驗應用到下一個循環中去,使滅菌過程中出現的故障率大大降低。

2 結果

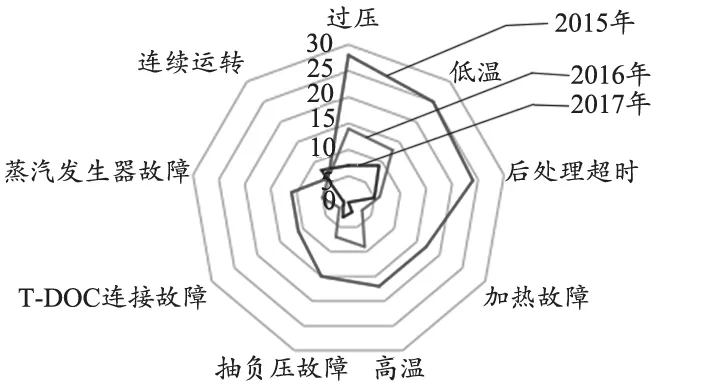

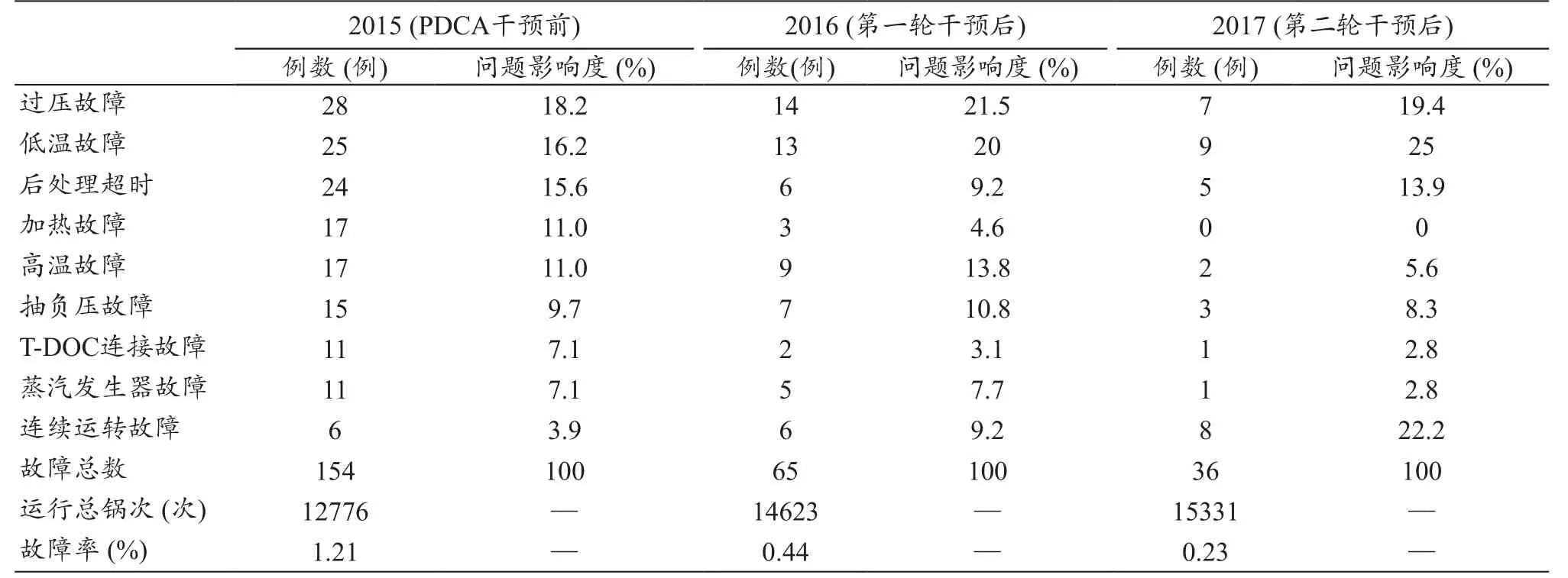

故障分析小組調取了2015~2017的滅菌檔案,2015年消毒供應中心共滅菌12776次,運行過程中發生故障154次。2016年消毒供應中心共滅菌14623次,運行過程中發生故障65次。2017年消毒供應中心共滅菌15331次,運行過程中發生故障36次(表2)。

2015~2016年間, 故 障 率 從1.21%降 至0.44%,χ2=49.79,P<0.01,有統計學意義。2016~2017年間,故障率從0.44%降至0.23%,χ2=9.79,P<0.01,差異有統計學意義。見圖4,應用雷達圖,更直觀地展示了3年里發生在滅菌過程中常見故障的變化情況,2015年故障數較多,2016故障例數顯著下降,2017年在2016年的基礎上繼續下降,但下降幅度趨于緩和。

圖4 2015~2017年滅菌器故障統計雷達圖

表2 2015~2017年滅菌器故障分析

3 討論

2015年,滅菌器故障率較高,為1.21%。科室將所有的故障統計,推出“問題影響度”[14]的概念,即每種類別的故障和全年故障總數的占比,見表2。發現主要故障為過壓、低溫、后處理超時、加熱故障、高溫、抽負壓故障,2016年度,科室以預防性維修為主要改進點,對設備及水、電、氣、汽進行了改進。4臺設備已使用10年,1臺為5年,處于故障高發期,2015年配件更換和維修費達到一定數額,決定2016年和廠家簽訂了全保合同,和廠家工程師合作,定期對設備進行更加全面的保養,及時測試設備性能、驗證設備參數、更換老化配件,并建立了常換零配件庫房,確保預防性維修的及時性。第一輪PDCA循環管理為期1年,可以發現故障率降至0.44%(χ2=49.79,P<0.01),主要故障發生數顯著降低,其問題影響度也發生改變,第一輪的整改初見成效。

經過科室年度質量分析會進行了總結,發現設備及材料因素得到了很好的改進,但消毒員的責任心和專業技能不過關仍會造成一些故障。例如:早晨不及時排水,直至出現大量低溫濕包現象;出現壓縮空氣輕微漏氣聲,如果不影響自己滅菌工作,不會處理,照常滅菌,直至壓縮空氣管全部破裂導致滅菌故障;門封圈出現輕微裂紋,為了盡快完成自己的消毒任務,不予處理,照常滅菌,直至出現過壓故障;水路部分出現輕微滲水,如果暫時不影響自己的滅菌,不予處理,照常滅菌,直至出現抽負壓故障或后處理超時等。2017年度,工程師在繼續整改設備和材料因素的同時,和消毒供應中心負責人及消毒組組長合作,對消毒員展開了定期培訓和考核[15],使其熟練掌握滅菌技術、滅菌器的原理和常見故障處理技能,能及時發現故障隱患,積極配合工程師處理,減少滅菌過程中出現的故障,提高滅菌工作效率。第二輪PDCA循環管理為期1年,可以發現故障率降至0.23%(χ2=9.79,P<0.01)。設備出現老化,2017年度,連續運轉故障上升至8次,故障分析小組將數據積極反饋給廠家工程師,督查其進行程序的維護;過壓、低溫、高溫、抽負壓等人為可控制的故障率繼續降低。第二輪的整改繼續有效,但仍有0.23%的故障需要科室成員努力改進,未來科室人員將繼續學習之前的成功經驗,持續改進。

綜上所述,PDCA循環管理法是呈現螺旋式上升的一種管理方法,能夠有效的保證醫院科室的管理質量。消毒供應中心運用PDCA循環管理模式,將高溫蒸汽滅菌器發生的故障進行了分析,兩年來對設備、材料、人員、管理等方面進行了不斷改進,提升了工程師和消毒員的專業技能和工作效率,降低了滅菌故障率,保證了滅菌的質量。