煤化工過程廢堿液與氣化廢渣的產生及處理技術探討

摘要:實現煤化工可持續健康發展的重要因素就是高效處理其過程中產生的廢物,本文對煤化工過程中產生的氣化廢渣處理形式及其主要組分進行了介紹,詳細分析了甲醇制烯烴工藝流程中廢黃油與廢堿液的產生機理,并對濕式空氣氧化法、焚燒法這兩種處理廢堿液的方法進行了闡述。因為黃油大量存在于廢堿液中,所以減少廢黃油的產生量,不僅能夠減輕其處理量,也在一定程度上使廢堿液的處理難度得到緩解。

關鍵詞:廢堿液;氣化廢渣;廢黃油;煤化工;處理技術

中圖分類號:X784 文獻標識碼:A 文章編號:2095-672X(2019)11-00-02

Abstract: The important factor to realize the sustainable and healthy development of coal chemical industry is the efficient treatment of the waste generated in its process, This paper introduces the treatment forms and main components of gasification waste residue produced in coal chemical process.the mechanism of producing waste butter and waste alkali liquor in the process of producing olefin from methanol is analyzed detailedly, and the two methods of treating waste alkali liquor, namely wet air oxidation and incineration, are expounded.Because butter exists in a large amount of waste lye, reducing the production of waste butter can not only reduce its processing capacity, but also alleviate the difficulty of treating waste lye to some extent.

Key words: Waste alkali liquor; Gasification waste residue; Waste of butter; Coal chemical industry; Processing technology

煤制油、煤制烯烴及煤制天然氣等新煤化工產業是我國能源結構優化與調整的重要一環。伴隨我國環境保護的緊迫性日益增強,環境保護問題已經成為約束煤化工產業進一步發展的主要原因之一。所以,煤化工項目是否能可持續發展,重點在于是否能有效處理煤化工過程產生的廢物。以甲醇制烯烴中產生的廢黃油與廢堿液、煤化工生產過程中產生的氣化廢渣為代表的化工廢物處理均為容易引起人們關注的環境問題。因此,分析上述典型煤化工廢物的產生及處理方案,探討出可供借鑒的可行性方案對煤化工企業的發展具有重要意義。

1 氣化廢渣

1.1 氣化廢渣主要組分

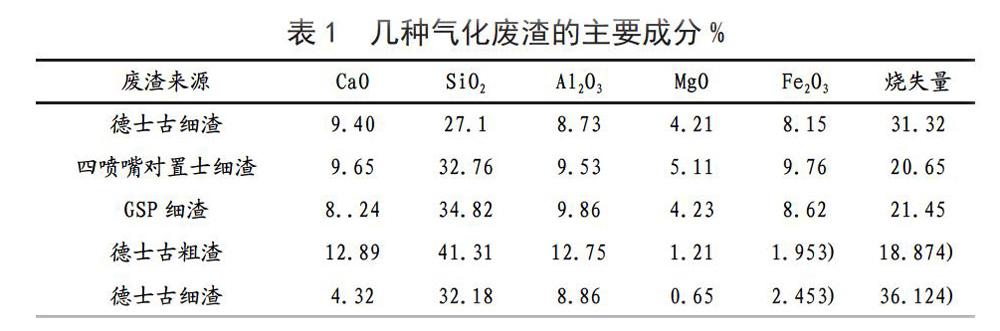

新型煤化工產業的基礎及產業鏈的龍頭是煤氣化技術,該技術是將煤在高溫下氣化備制出合成氣,大量廢渣會(如爐渣、飛灰與細渣等)會在煤氣化過程中產生。原煤氣化廢渣的成分主要是CaO、Al2O3、SiO2與殘余炭等,其成分主要是由原煤成分、氣化工藝和灰分含量等因素決定的,表1是不同種類氣化爐在煤氣化過程中產生的廢渣的主要組分。

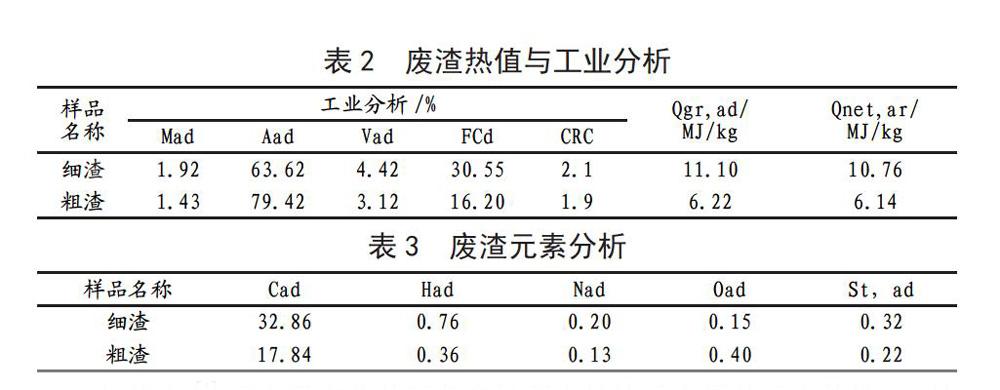

以某氣化爐為研究對象,表2和表3是其細渣及粗渣的熱值、元素、工業分析結果。由表1與分析結果可知,煤氣化所產生的細渣及粗渣成分里具有一定量的殘炭,會發熱,粗渣含碳量低于細渣含碳量。高旭霞等[3]認為之所以粗渣含碳量低于細渣含碳量,是因為粗渣停留在氣化爐中的時間比細渣的停留時間要長;粗渣含碳量隨粒徑的增大而變小,細渣含碳量隨粒徑增大而變大。

何緒文[4]研究了東北某廠魯奇爐所產爐渣重金屬的浸出特性, 結果表明:此爐渣是第 I 類固體工業廢物,分析其爐渣里的重金屬化學狀態對環境的潛在危害性,從高到低依次是Cd和 Cr 、Cu ,危害性較小的是Zn、Pb、Ni、As 。

1.2 氣化廢渣處理方法

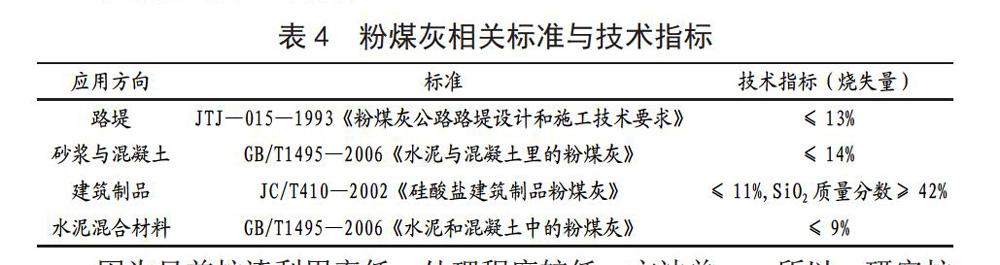

可以依據粉煤灰的利用方法[5]來處理廢渣。粉煤灰常用在建筑材料,需要符合相關的標準規定。表4是其應用的相關標準與具體參數指標的要求。因為廢渣的燒失量一般不滿足要求,所以可將廢渣混入鍋爐里燃燒。不僅可以節約燃料煤,而且能降低灰渣燒失量,燃燒后形成的低炭灰,可用在建材原料中。另外,也有相關報道中把爐渣用于備制隔熱墻體材料與陶瓷等材料 [6-7]。

因為目前爐渣利用率低,處理程度較低,方法單一,所以,研究爐渣多元化利用非常有價值。分析爐渣 X射線衍射,結果顯示:其具有較高不定形物質與玻璃相,顯微鏡下氣化爐渣表現為多孔的物理結構,殘余炭是海綿狀多孔形狀[8]。綜合上述特征,普煜等[8]做了對氣化廢水采取魯奇爐渣進行處理的研究工作。結果顯示:氣化廢水的酚類物質去除率高達 72.4%,COD 去除率達到 42.8%,這是因為爐渣具有類似活性炭的性能。劉轉年等[9]研究爐渣苯酚吸附性能在改性處理下的效果,結果顯示:從一定程度上說,酸、堿改性可以提升爐渣對苯酚的吸附效果,而且堿改性效果較酸改性效果變現更為優異。

1.3 無害化處理與再利用

煤化工過程中所產生的氣化廢渣形成過程較為復雜,內部有害物質較多,現代工業生產中針對氣化廢渣的處理方法主要目的在于通過過濾、萃取等技術手段,實現對有害成分的剝離,從而達到無害化標準。結合廢渣特性和國家標準可知,雖然在爐渣多元利用方面,粉煤灰處理方式的無害化處理效果和再利用能力不盡理想,但仍然是目前國內化工行業當中普遍采用的技術方式。

有學者指出,我國目前所采用展的粉煤灰處理方法,僅僅是氣化廢渣處理工藝的初級階段,在技術研發和創新背景下,還應當更加深入地進行廢渣處理、再利用技術的探討。例如,可運用生物技術,對氣化廢渣當中存在的剩余部分進行多次、深度處理。借助于生物技術中的流化床或者生物制劑,可以實現對于廢渣內部有害物質的降解。在今后的技術創新當中,將會形成更為先進的技術手段,實現有害物質的徹底降解,從源頭防控二次污染的發生。也有學者另辟蹊徑,希望能夠從二次利用視角,對氣化廢渣的處理過程進行調整,將最終的處理目的放置在更加長遠的再利用之上,而不僅僅停留在無害化處理階段。相比于單純的無害化處理,二次利用的廢渣處理方式具有三個方面的現實價值。首先是整體生產成本降低、生產效率提升。廢渣通過再利用方式,能夠在保障控制廢渣污染的前提下,為后續的化工生產或其他行業生產提供原料,變廢為寶。其次,在環境改善方面,基于再利用的氣化廢渣處理技術,可以憑借技術手段實現資源化管理,從而改變污染性和毒性,避免廢物堆置問題過于嚴重。最后,在能源消耗水平方面,氣化廢渣的處理和再利用也表現出更為優秀的控制能耗特點。有研究表明,煤化工生產中開展廢料應用,能夠降低能量消耗超過60%,極大程度節約現有的化石能源。就目前發展來看,煤化工的氣化廢渣處理再利用可以遵循流化床處理原則,利用改變原有氣化廢渣的微觀結構,使其內部的金屬以及非金屬化合物能夠在技術處理環節當中提煉出來,具有廣闊的發展前景。

2 廢黃油與廢堿液

2.1 廢黃油與廢堿液生成流程

少量酸性氣體是甲醇制烯烴工藝中產生的成分,烯烴回收時,用堿洗塔除掉CO2、H2S等氣體。堿洗塔有三種分類,分別是弱、中、強堿段,堿洗過程會有大量廢堿液生成,成分主要是碳酸鈉、氫氧化鈉等無機鹽。堿洗時生成的黃油會對堿洗塔的運行造成一定影響,例如堿洗效率低、堿液消耗過大、排放量較大、較難處理廢堿液等問題[10]。

如下兩個方面是工藝氣中產生黃油的機理:一是酮或醛在堿作用下,產生羥醛縮合反應,產生不飽和的酮或醛,進而聚合成黃油[11];二是因痕量氧的影響,堿液里溶解的不飽和烯烴或雙烯會產生自由基進而發生偶聯反應。王銳等[12]研究甲醇制烯烴時,發現所產廢黃油的組分,成分較為復雜,在近40種成分里,酮醛類化合物大約為 37.25%,芳香類化合物大約為51.16%。黃油中酮醛類化合物以第1種反應產生[11-12],芳香類化合物來源于產出的多甲基苯化合物[13]。

2.2 廢黃油與廢堿液的處理

運行堿洗塔時,需要采取相應防止生成廢黃油的辦法。不僅能夠降低處理廢堿液的難度,還可以使廢黃油處理量得到降低。可行性的降低廢黃油有如下方案:減少塔內酮醛化合物的量,把堿洗塔的水洗效果提升上來;加黃油抑制劑[14];嚴控氧氣含量。

石油化工領域積累的處理廢堿液的方法[15],雖然性質不盡相同,但對此工藝廢堿液的處理具有借鑒意義。處理廢堿液時,需要將廢黃油考慮在內,以下是兩種可行性的方案。

2.2.1濕空氣氧化

濕氧化是在壓強為(0.4~18 MPa)、溫度為(140~360 ℃)的環境下,以氧氣做氧化劑, 把廢水里的有機污染物降解成小分子有機物、無機物等,來達到提高廢水生化性與降低COD 的技術。采取該項技術方案,對石油化工領域的廢堿液處理有一定的價值[16]。其缺點是投資大、對設備要求高、能耗大等;但優點明顯,就是無二次污染,并且效率高。李久萌等[17]研究了采取濕式氧化法處理廢堿液里硫化物的技術。在濕式氧化理論上發展的催化濕式氧化技術,用來處理高濃度有機廢水。其原理是經催化劑作用,在一定壓力與溫度下,通過空氣的氧化作用,將其中的有機物分解成水與二氧化碳等物質。該技術投資較低,反應條件較溫和。孫珮石等[18]研究了采用該項技術對煉油堿渣廢水進行處理,結果顯示:當廢堿液COD在38500 ~141300 mg/L時,在8MPa、260℃環境下,其揮發酚、COD去除率高達98.5%,脫色除臭效果也較好。通過該項技術對相關物質處理后,后續采用生化處理技術,可將廢水里的COD進一步處理掉。同時可以采取蒸發結晶法,對廢水進行結晶和濃縮,從而回收利用廢堿液中有價值物質。

2.2.2 焚燒法

焚燒法是廢物處理中常用的手段,可實現廢物減量化、無害化。焚燒、進料、尾氣處理系統構成了焚燒設備的三大系統。煙氣停留不小于 2s的時間,焚燒溫度大于1200 ℃ ,是處理甲醇制烯烴廢堿液的外部環境。焚燒法處理廢堿液時,因其含水量高,需要補充的燃料,通過廢熱鍋爐對產生的水蒸氣、煙氣等回收熱量,實現了能量在回收利用。焚燒法雖然處理得比較徹底,但實際運行時,堿液里的黃油會堵塞噴頭與管道,造成其腐蝕比較嚴重,影響焚燒爐的連續工作。

2.3 廢堿液工業處理技術的應用實踐

伴隨煤化工生產標準要求的提高,常規處理技術在針對廢堿液進行去除處理時,存在的去除率不足、二次污染以及難以長期穩定高效率運行等現實問題也暴露出來。現代工業生產在技術研發當中為了能夠提高處理效果和去除效率,針對常規處理技術進行了新型工藝研發。本文所在單位以濕法處理技術為技術基礎,搭建了廢堿液氧化處理機組,該機組借助反應器、冷卻塔,對廢堿液進行加工處理,完成無污染排放。該機組共由多個處理環節共同構成。其中廢堿液在產生之后,會優先進入到處理儲罐當中,儲罐通過進料泵將其導入到中央反應器內部;中央反映器通過緩沖罐與空氣壓縮機相互連接,引導空氣進入后,對廢堿液進行處理。處理完成后,部分過熱蒸汽會從排氣口排除,而剩余廢堿液則進入到循環冷卻塔當中,利用換熱器和循環泵進行循環冷卻和氧化處理,氧化過程中產生尾氣由冷卻塔排出,經過氧化處理的廢堿液在滿足排放標準后進行排放。在整個氧化反應過程當中,最為關鍵的環節在于反應器的選擇和應用。該機組為了能夠保障氧化反應效果,最終選定了全混式反應器設備。該設備可以通過內循環方式,在套筒當中進行鼓泡流循環,完成濕式氧化。由于煤化工所產生廢堿液內部的主要成分為Na2S以及Na2SO4,因此經歷氧化反應器處理,最終硫化物的去除率可以達到99%以上,相比常規處理方式,處理效果顯著。不過,受限于具體煤化工生產條件和生產原料特征,工業廢堿液的成分更為復雜,在進行廢堿液處理時,該氧化反應裝置應當針對不同的廢堿液類型加裝預處理、后處理環節,搭建完成工藝鏈,滿足不同成分特征的廢堿液處理需求。

3 結論

煤化工項目雖然社會與經濟效益較大,但廢物的產出卻是無法避免的。從工藝上對廢物的產生機制進行研究,把握產生情況,樹立正確的認識,才能合理分析出廢物的主要成分。有效處理煤化工領域的廢物,對煤化工行業的持久健康發展具有重要意義。

參考文獻

[1] 楊帥,石立軍.煤氣化細渣組分分析及其綜合利用探討[J].煤化工,2013,41(4):29-31.

[2] 尹洪峰,湯云,任耘,等.Texaco 氣化爐爐渣基本特性與應用研究[J].煤炭轉化,2009,32(4):30-33.

[3] 高旭霞,郭曉鐳,龔欣.氣流床氣化渣的特征[J].華東理工大學學報(自然科學版),2009,35(5):677-683.

[4] 何緒文,崔煒,王春榮,等.氣化爐渣的重金屬浸出特性及化學形態分析[J].化工環保,2014,34(5):499-502.

[5] 王福元,吳正嚴.粉煤灰利用手冊[M].第2 版.北京:中國電力出版社,2004.

[6] 馮銀平,尹洪峰,袁蝴蝶,等.利用氣化爐渣制備輕質隔熱墻體材料的研究[J].硅酸鹽通報,2014,33(3):497-501.

[7] 尹洪峰,湯云,任耘,等. 氣化爐渣合成Ca-α-Sialon-SiC 復相陶瓷[J].硅酸鹽學報,2011,39(2):233-238.

[8] 普煜,馬永成,陳樑,等.魯奇爐渣在廢水凈化中的應用研究[J].工業水處理,2007,27(5):59-62.

[9] 劉轉年,全海山,舒瑞,等.煤氣發生爐爐渣改性和吸附性能[J].環境工程學報,2013,7(3):1139-1144.

[10] 關清海.MTO 裝置堿洗塔堵塞原因分析及應對措施[J].石油石化節能與減排,2015,5(3):32-36.

[11] 王承剛,郝東波.乙烯堿洗塔黃油生成原因及控制方法[J].河南化工,2003(9):28-29.

[12] 王銳,唐玉霞,賀秀成.MTO 堿水洗塔廢堿中黃油成分研究[J].中國科技博覽,2014(13):314-316.

[13] 曾占軍. 大慶石化乙烯裝置堿洗塔黃油生成原因分析及對策[J].河南化工,2012,29(3):29-30.

[14] 張玉寬,劉英,楊詠.堿洗塔黃油生成機理及控制方法[J].煉油與化工,2014,25(5):27-29.

[15] 李冬梅,冷冰.煉化行業廢堿液處理方案優化分析[J].環境保護與循環經濟,2011,31(4):51-53.

[16] 謝玉文,鐘理,任偉.石油化工廢堿液處理技術進展[J].現代化工,2009,29(6):28-31.

[17] 李久萌,樂清華,徐菊美,等.濕式催化氧化處理乙烯廢堿液[J].化工進展,2011,30(s1):898-901.

[18] 孫珮石,楊英,陳嵩,等.濕式催化氧化處理煉油堿渣廢水試驗研究[J].水處理技術,2005,31(1):46-49.

收稿日期:2019-10-09

作者簡介:吳月芳(1978-),女,工程師,研究方向為環保。