有限元模擬技術在從板鍛造過程中的應用

文/劉玉強,唐振英,朱巖,張野·中國中車齊齊哈爾車輛有限公司

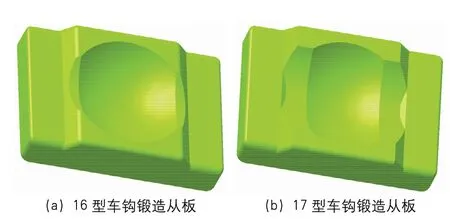

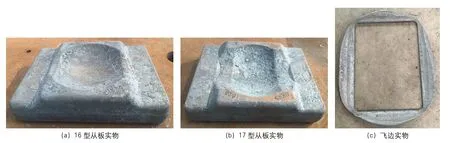

為滿足澳大利亞客戶需求,我公司在鑄造從板的基礎上設計開發了16型、17型車鉤鍛造從板(圖1)。從板是鐵路貨車鉤緩裝置的重要配件,在車輛運行中,起到傳遞沖擊力和牽引力的作用,從板的質量直接影響行車安全。鍛造從板的材質為25MnCrNiMoA,成品重量為34kg。由于16型和17型從板結構及尺寸基本相同,所以本文僅對17型車鉤從板的鍛造工藝進行研究,采用Deform-3D軟件對17型從板的鍛造過程進行仿真模擬,為16型、17型從板的生產提供理論依據和支撐,縮短試制周期。

圖1 16型和17型車鉤鍛造從板

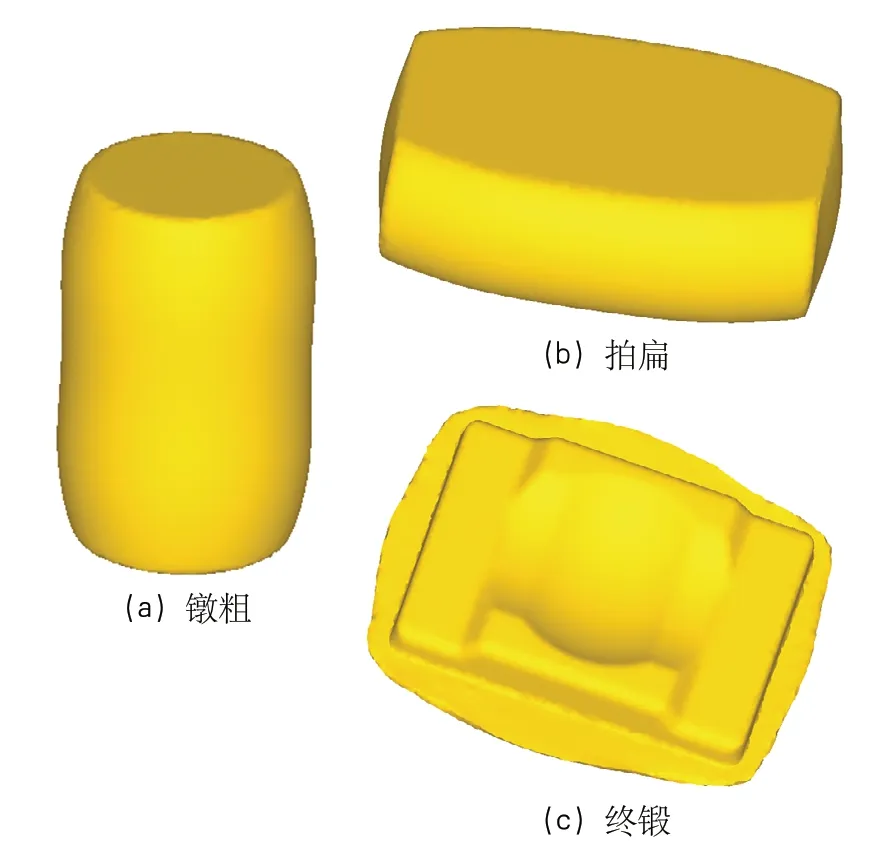

圖2 模鍛方案

模擬方案制定

通過對17型從板進行初步的工藝分析,制定模鍛方案為鐓粗→拍扁→終鍛,如圖2所示。采用中頻感應爐進行加熱,選用尺寸為φ130mm圓鋼作為坯料,坯料加熱溫度為1150℃,模具預熱溫度為150℃,鐓粗至250mm高,拍扁至90mm厚,然后將拍扁后的坯料放置在終鍛模中心,進行終鍛。

鐓粗過程模擬分析

前處理模擬參數設定

坯料尺寸為φ130mm×370mm,坯料網格劃分數量為102546個;上模速度設為500mm/s,每步步進1mm,庫倫摩擦系數設定為0.3;選擇25MnCrNiMoA作為模擬材料,坯料加熱溫度為1150℃,上下模具溫度為150℃,設置模擬過程中環境溫度為20℃,與空氣對流換熱系數為0.02 N/s·mm℃,坯料與模具熱傳導系數為11 N/s·mm℃。

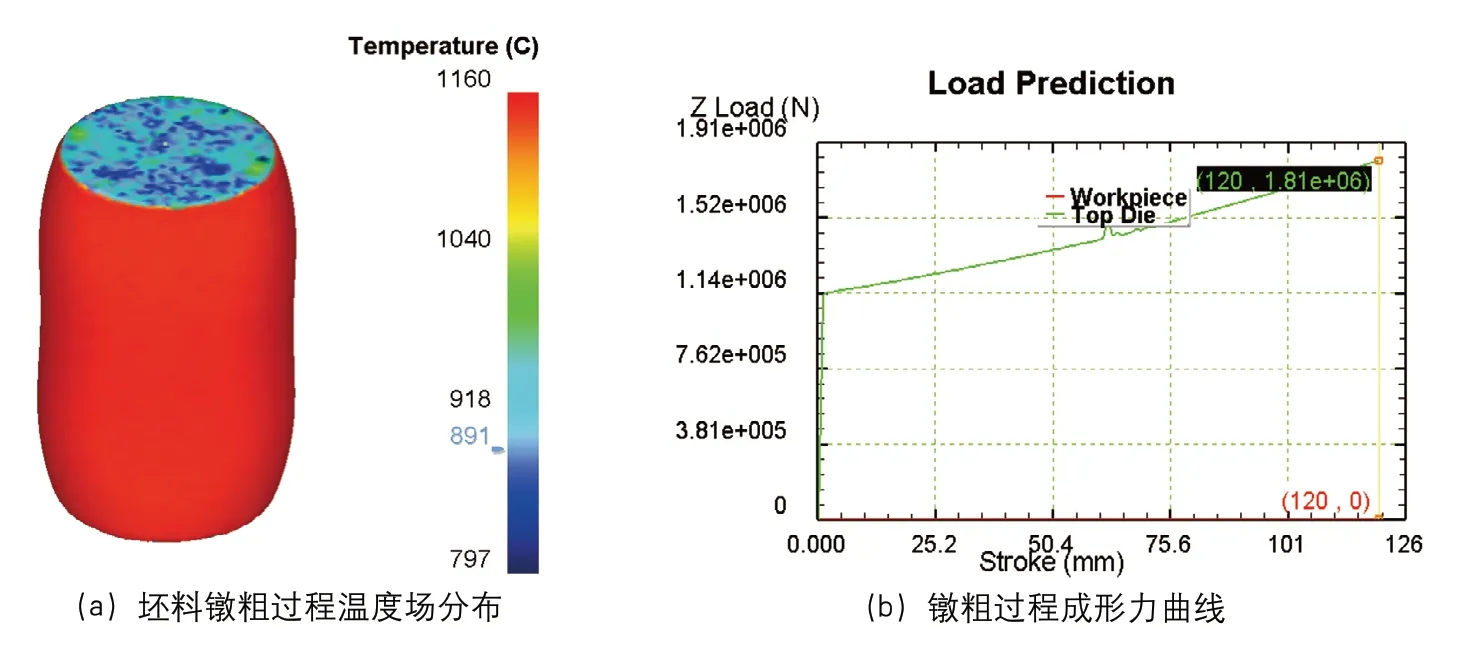

變形過程分析

將坯料鐓粗至250mm高,此時坯料上下表面溫度下降明顯,降低至890℃左右,其他位置只與空氣發生熱交換,且成形時間較短,加之坯料塑性變形對坯料溫度補償,所以除上下表面,其他位置溫度基本沒變或略有升高。鐓粗變形中,坯料的最大變形抗力為181t,鐓粗過程分析如圖3所示。

圖3 鐓粗過程分析

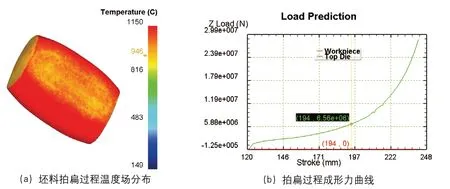

拍扁過程模擬分析

繼承鐓粗的模擬數據后,進行拍扁過程模擬,前處理的模擬參數與鐓粗模擬相同,將坯料鐓粗至90mm高,此時坯料與模具接觸表面溫度下降明顯,降低至940℃左右,其他位置只與空氣發生熱交換,溫度基本沒變。拍扁變形中,坯料的最大變形抗力為656噸,拍扁過程分析如圖4所示。

終鍛過程模擬分析

在進行17型從板終鍛模擬時,選取飛邊橋部厚度不同的3個方案(編號1#、2#和3#)進行鍛模設計,厚度h分別選擇2mm、4mm和6mm,繼承拍扁的模擬數據后,進行從板的終鍛模擬,前處理的模擬參數與拍扁模擬相同。

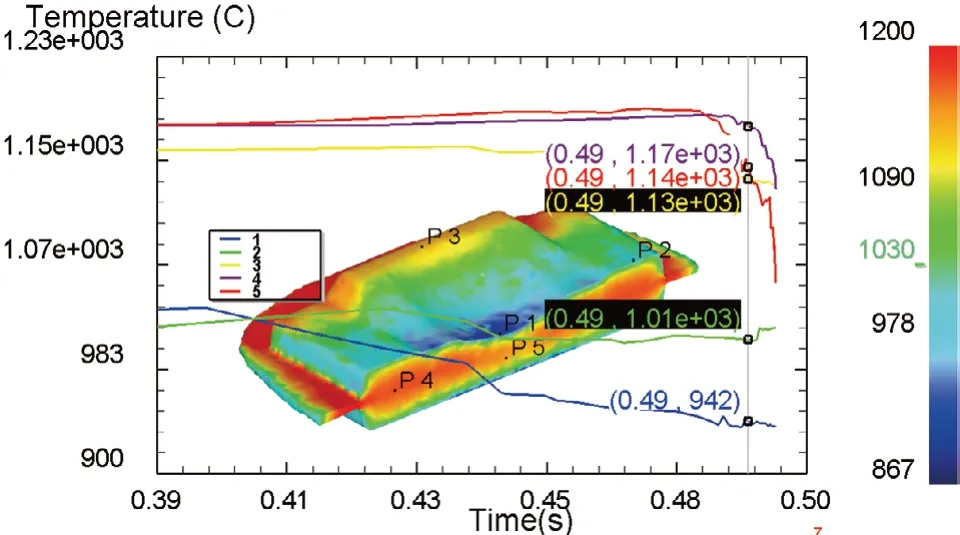

溫度場分析

1#、2#和3#方案成形后的溫度場變化基本相同,因此以2#方案為例進行溫度場分析,在從板表面及心部選取P1、P2、P3、P4和P5五個點進行熱力追蹤,得到曲線如圖5所示。從板表面P1點及P2點溫度下降較多,P1點成形后溫度降至942℃,這部分的熱量消耗主要是由于拍扁及終鍛過程中坯料與模膛發生大量的熱量交換造成的。從板表面的P3點及內部P4、P5點在變形過程中溫度基本未發生較大變化,并在某一階段還略有上升,最終的心部溫度保持在1135℃左右。

圖4 拍扁過程分析

圖5 從板成形后溫度場及熱力追蹤曲線

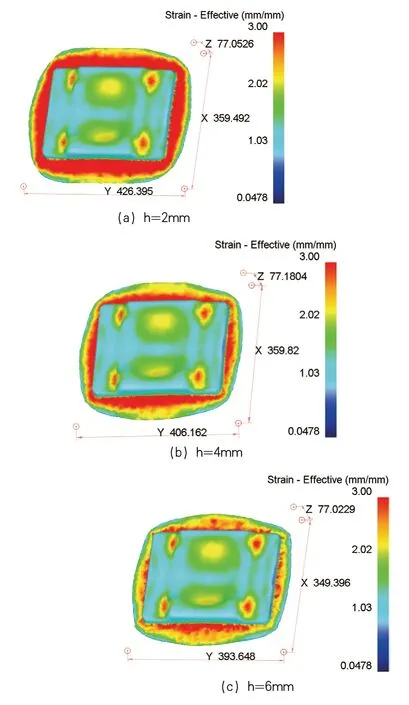

圖6 從板成形后輪廓尺寸及應變場

應變場分析

從板熱鍛件最大厚度的尺寸為77.1mm±1mm,當3種方案模擬到達名義尺寸77.1mm左右時,模鍛完成,模擬結束。從板成形后的輪廓尺寸及應變場如圖6所示,相較于2#、3#方案,1#方案成形后坯料的輪廓尺寸最大,為426mm×359mm×77mm,坯料橋部的高應變區分布最多,可以看出1#方案飛邊橋部的金屬變形程度最激烈,而3#方案飛邊橋部金屬變形程度相對較小。

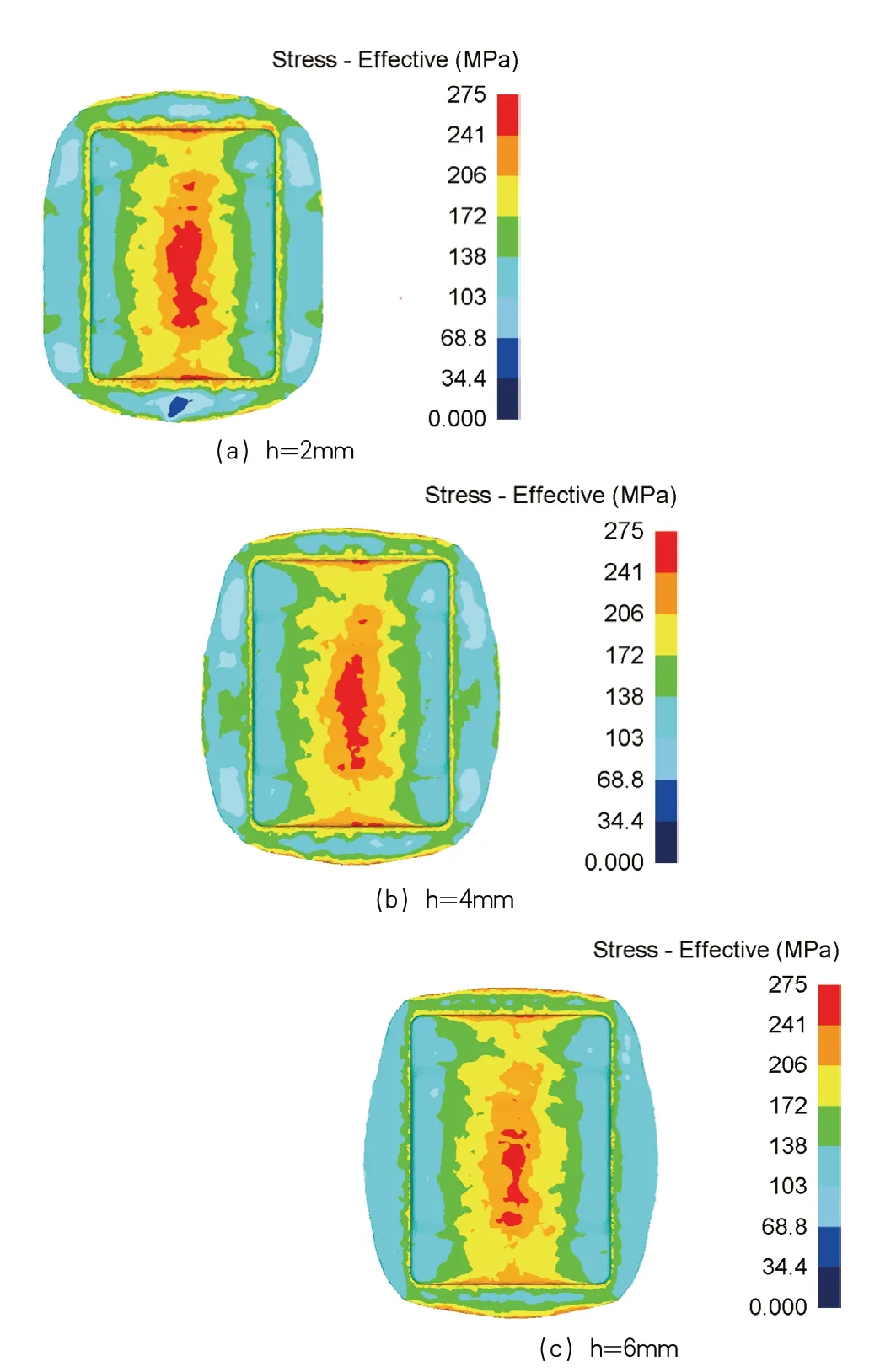

圖7 從板成形后的應力場

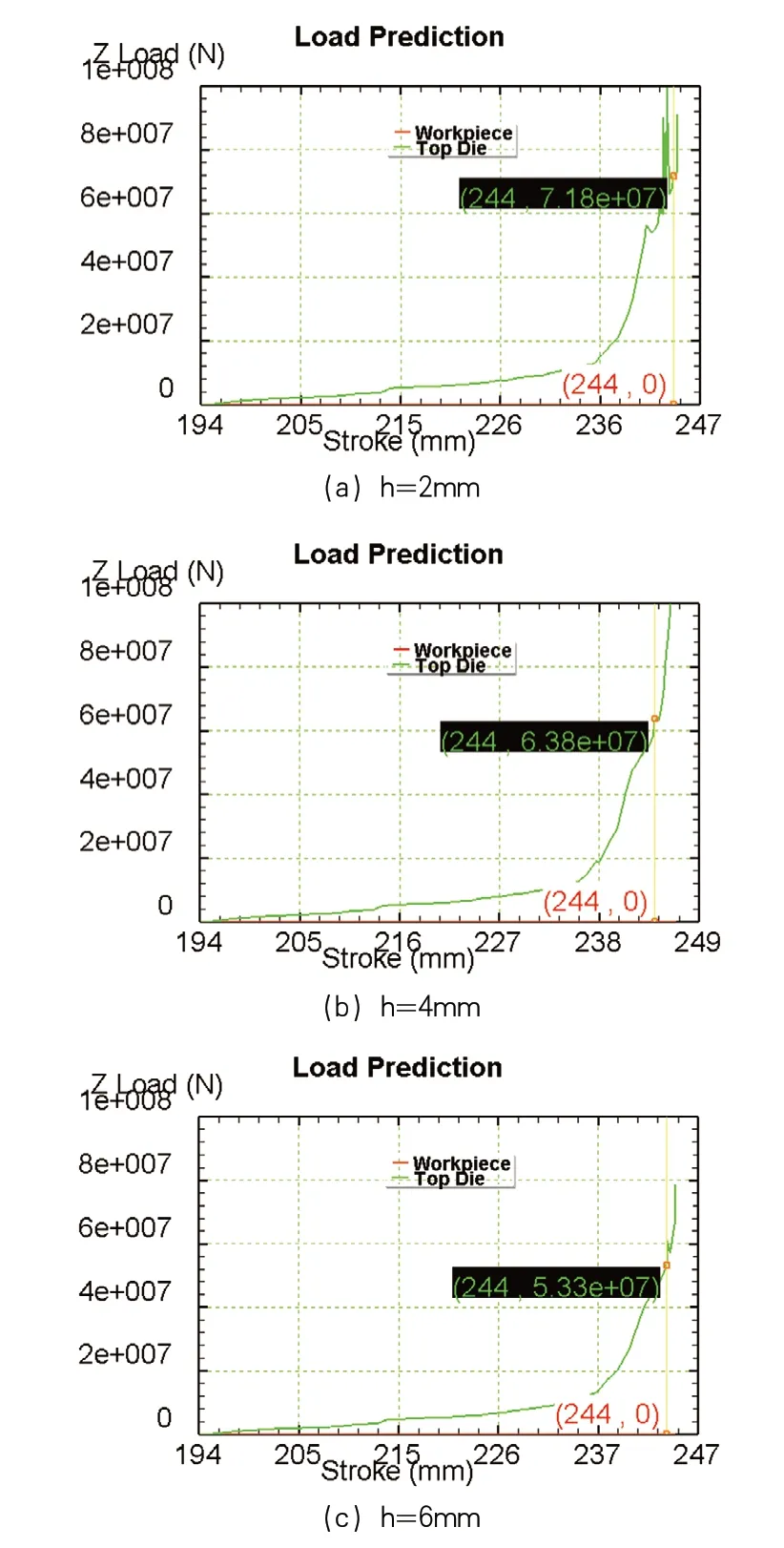

圖8 模鍛過程成形力曲線

應力場分析

對從板成形后的應力場進行分析如圖7所示,相較于2#、3#方案,1#方案坯料球面中心高應力區分布最多,等效應力達到275MPa;1#方案的橋部位置等效應力最大,達到190MPa,等效應力越大,意味著要使金屬產生塑性變形所需的能量越大。3#方案的橋部等效應力小,值為150MPa,更有利于成形后多余金屬流向倉部。

成形力分析

對3種方案進行成形力分析如圖8所示,3種方案最終成形力分別為7180t、6380t和5330t,3#方案較1#方案成形力降低了26%。

坯料變形前期,飛邊的主要作用是阻礙金屬流向倉部,促使金屬向模具型腔內流動;坯料變形后期,當金屬已經充滿型腔各個位置,繼續對坯料施加壓力是為了將多余金屬排出至飛邊倉部,使坯料變薄,以達到目標厚度,此時的橋部又會阻礙型腔內多余金屬沿橋部向倉部流動。橋部厚度過小增加變形后期坯料減薄所需成形力,橋部厚度過大影響變形前期金屬的充型能力以及增加切邊難度。橋部厚度為6mm的3#方案充型完整,未發生缺肉,并且降低了終鍛成形的打擊力。

切邊過程模擬分析

搬運及切邊過程模擬分析

選擇3#方案的終鍛坯料作為切邊過程的模擬對象,對坯料搬運過程及切邊過程中發生的熱損失進行模擬分析,結果顯示坯料搬運過程飛邊溫降嚴重。在繼承搬運過程數據的基礎上進行將從板球窩向上,模擬結果顯示切邊過程上模所承受的最大變形抗力為304t,發生在切邊前期。

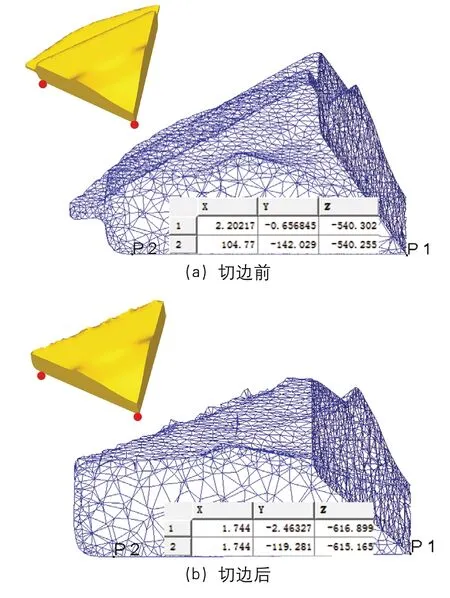

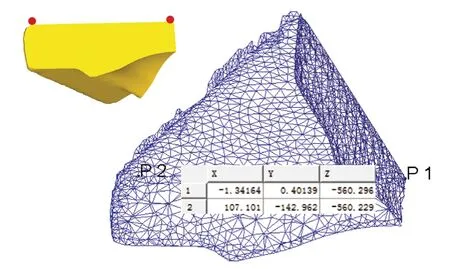

技術條件中,要求沿對角線測量從板背部平面度應不大于1.5mm。選取從板中心P1點及對角線端點P2,分析切邊前后兩點的坐標(圖9),從切邊前后P1和P2點Z軸坐標可知:切邊前坯料的背部平整,未發生變形,平面度接近為0mm;切邊后從板背部發生變形,邊緣上翹,平面度為1.7mm。

改進措施

針對切邊后背部變形問題提出解決方案,將從板球窩向下進行切邊,并對該方案進行了模擬分析,結果顯示切邊過程上模所承受的最大變形抗力為253t,發生在切邊前期。該方案切邊后P1和P2點Z軸坐標分別為-560.296和-560.229(圖10),可以認為,切邊后從板基本未發生變形,變形問題得到解決。

圖9 切邊過程中坯料變形情況

圖10 切邊后的變形情況

生產驗證

通過對17型鍛造從板的鍛造過程進行模擬分析,結合我公司現有設備及該批次鍛造從板需求量少的情況,選用2500t螺旋壓力機作為從板的鍛壓設備,通過多次打擊成形來彌補設備噸位的不足。選擇模鍛方案為鐓粗→拍扁→終鍛,相關鐓粗高度、拍扁厚度等工藝參數與模擬參數相同,選擇橋部厚度h=6mm進行鍛模設計。

圖11 產品及飛邊實物

由于從板上表面需要刻打標記,所以切邊時仍然選擇球窩向上進行切邊的方案,在切邊上模設置打標記字頭,與2500t螺旋壓力機配套使用的是315t切邊壓力機,根據模擬結果,該設備可以滿足生產需求。

模擬方案成功地運用到16型和17型從板的實際生產中,打擊2~3次完成模鍛,從板和飛邊實物如圖11所示。切邊實物與切邊模擬結果基本相同,對從板背部進行平面度尺寸檢測,發現從板的平面度尺寸為1.2~1.6mm,小部分從板平面度尺寸超差。切邊過程發生了變形,與模擬預測相同,如果后續生產變更打標記位置,可以采用球窩向下切邊的方案來解決這個問題。

結論

通過對17型從板鍛造工藝進行模擬研究,得到以下結論:

⑴制定了鐓粗→拍扁→模鍛的鍛造工藝方案,鐓粗至250mm高,拍扁至90mm厚,鍛模的飛邊橋部厚度設計為6mm,既保證充型完整又降低了從板的成形力,選擇2500t螺旋壓力機和315t壓力機作為鍛壓和切邊設備,工藝方案制定合理,成功的應用到16型和17型從板的生產中。

⑵對切邊進行模擬,預測了球窩向上切邊時,會導致從板背部發生變形的問題,長度方向兩端上翹,從板背部的平面度模擬預測值為1.7mm,實測值為1.2~1.6mm,模擬預測準確;后續生產中如果改變刻打標記位置,選擇球窩向下進行切邊,可以解決變形問題。