有關光伏產品質保期的思考

朱強忠 朱琛 沈燦軍 陳令 呂俊

光伏組件功率質保多為0.7%/年,部分對產品質量更有信心的企業將質保提升至0.55%/年,產品質保年限都為25年。本文從組件功率角度淺談質保年限及衰減速率,組件功率的提升有助于降低組件工作溫度,減小聚合物及金屬老化速率,從而增加組件質保。

組件的長期老化主要分為:玻璃鍍層衰減,EVA黃變,焊接老化,以及PID、接線盒及玻璃破損等。其中與長期老化相關的因素為鍍層衰減、EVA黃變、焊接老化。早期EVA黃變主要是添加劑的原因,目前通過配方改良已解決這一問題。玻璃鍍膜的影響較為微弱,而且帝斯曼等廠商通過膜液改良已經開發出長期耐候膜液,大幅降低玻璃鍍膜引起的功率衰減,并且可以通過防塵等設計增加產品發電能力。

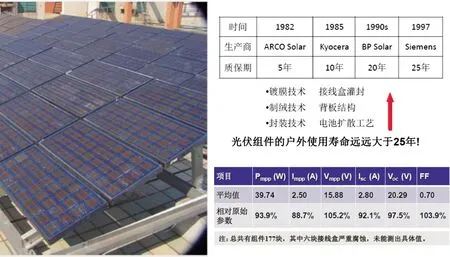

圖1 中山大學順德太陽能研究院對服役23年組件的研究情況

2012年NREL對光伏組件老化問題進行了統計,結果顯示,組件年衰減速率平均為0.7%/年,大部分廠商產品為0.5%/年。部分廠家產品由于質量管控問題導致衰減率較高。比較有趣的現象是,單晶產品衰減率要低于多晶產品,筆者認為是與多晶組件效率低以及工作溫度較高有關。溫度的升高容易加速EVA黃變,導致短路電流下降,同時會加速組件性能老化。封裝材料老化速率與溫度的關系也可以近似表示為,溫度每上升10攝氏度,老化速率翻倍。從歷史數據看,光伏組件年衰減率在0.5%/年~0.7%/年是合理的。

中山大學順德太陽能研究院的董嫻團隊對組件的長期老化也作了詳細研究。他們發現在海南熱帶地區運行了23年的組件,其衰減僅為6%,遠低于目前廠商質保值。證明光伏產品的使用壽命遠高于25年。對組件進行重新測試后,他們將這批組件繼續進行實證,目前仍在正常運行。

以上數據表明,大部分廠商早期生產的組件是可以滿足質保0.7%/年的標準的,其年衰減能力在0.5%/年~0.7%/年;目前光伏材料標準大幅提升,大部分廠商都可以滿足這一質保要求。

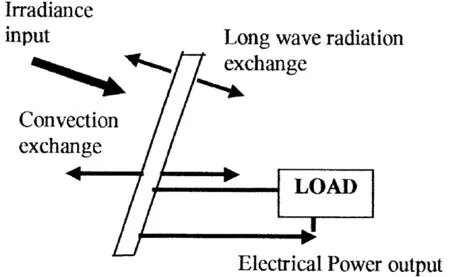

光伏組件發電能力比較公認的定義為,組件在大氣質量為1.5、輻照強度為1000瓦/平方米、氣溫在25攝氏度時的發電功率。目前的組件功率大多為300瓦(60片電池片,1.6平方米左右),2007年前同等規模產品功率大約為225瓦。可以簡單地設想下,對于光伏組件而言,能量是守恒的,這意味著在1000瓦/平方米的能量中,187.5瓦/平方米的能量以電能的形式被導出,另外812.5瓦/平方米的能量轉化為熱能,提升了組件溫度(玻璃反射較小,可以忽略),如圖2所示。實際使用中,由于組件溫度上升,發電能力下降,轉化為熱能的能量會更多。目前普通多晶組件的功率溫度系數一般為0.42%/攝氏度,單晶大約為0.41%/攝氏度,PERC單晶為0.37%/攝氏度。

圖2 光伏組件能量守恒模型圖

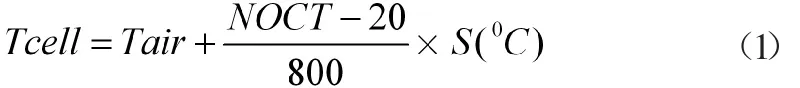

一般來說組件溫度可以按照公式(1)描述

其中Tcell為電池溫度,Tair為環境溫度,NOCT為開壓下額定電池工作溫度,S為輻照強度;一般產品的NOCT為33~58攝氏度,大多數組件NOCT為48攝氏度,所以1000瓦/平方米輻照條件下,組件溫度一般較環境溫度高35攝氏度。這個模型中并未考慮組件工作時的溫度,不適合用來評估不同組件的溫度差異。組件工作時,溫度會較開壓時低5攝氏度左右,預估組件溫度與環境溫度差為30攝氏度;這個值會隨著組件功率而變化,組件功率越高,組件與環境的溫差越小。

光伏組件的溫度模型相對較為復雜。為了簡化模型,估算光伏組件的溫度差異,我們作了簡便處理。首先,組件功率差異引起的溫度變化非常小,導致熱輻射和對流相關熱阻基本不變,其次早期光伏組件正常工作時,其溫度約比環境溫度高30攝氏度。

早期光伏組件由于電池效率低、封裝電阻高等因素,產品功率普遍較低。目前,改善了背面鈍化效果,減少背面復合,同時降低了封裝串阻,使得光伏組件功率大幅提升,部分產品甚至采用半片設計,進一步降低封裝串組,提升產品功率。為了簡單估算早期產品與現在產品的工作溫度差,我們簡單認為2007年前后的60片組件功率為225瓦,目前PERC產品功率為310瓦。由于熱阻基本相近,兩者之間的溫差主要來源于輸出電能的差異。

根據公式,計算可得大型地面電站,PERC組件溫度與早期產品溫度差約為1.7攝氏度(假定早期產品溫度系數為0.42%/攝氏度,早期產品開壓較低,溫度系數會較高,這個溫度差的估算是相對保守的)。

根據IEC研究結果,屋頂環境安裝的組件通風效果較差(組件緊貼彩鋼瓦),其工作溫度一般比大型地面組件高20攝氏度。根據此條件,計算可得屋頂安裝環境下,PERC組件溫度與早期產品溫差為2.6攝氏度。

組件溫度與產品的功率質保有什么關系呢?很多機構及公司在進行組件長期老化跟蹤時會考慮到功率測試儀的長期穩定性;一般選擇1~2塊組件,光衰后放置在室內避光保存,用于定期檢測功率測試儀穩定性。條件好的實驗單位會選擇恒溫恒濕環境保存組件。這里主要是考慮到組件的長期老化與溫濕度以及溫度變化相關性較高。

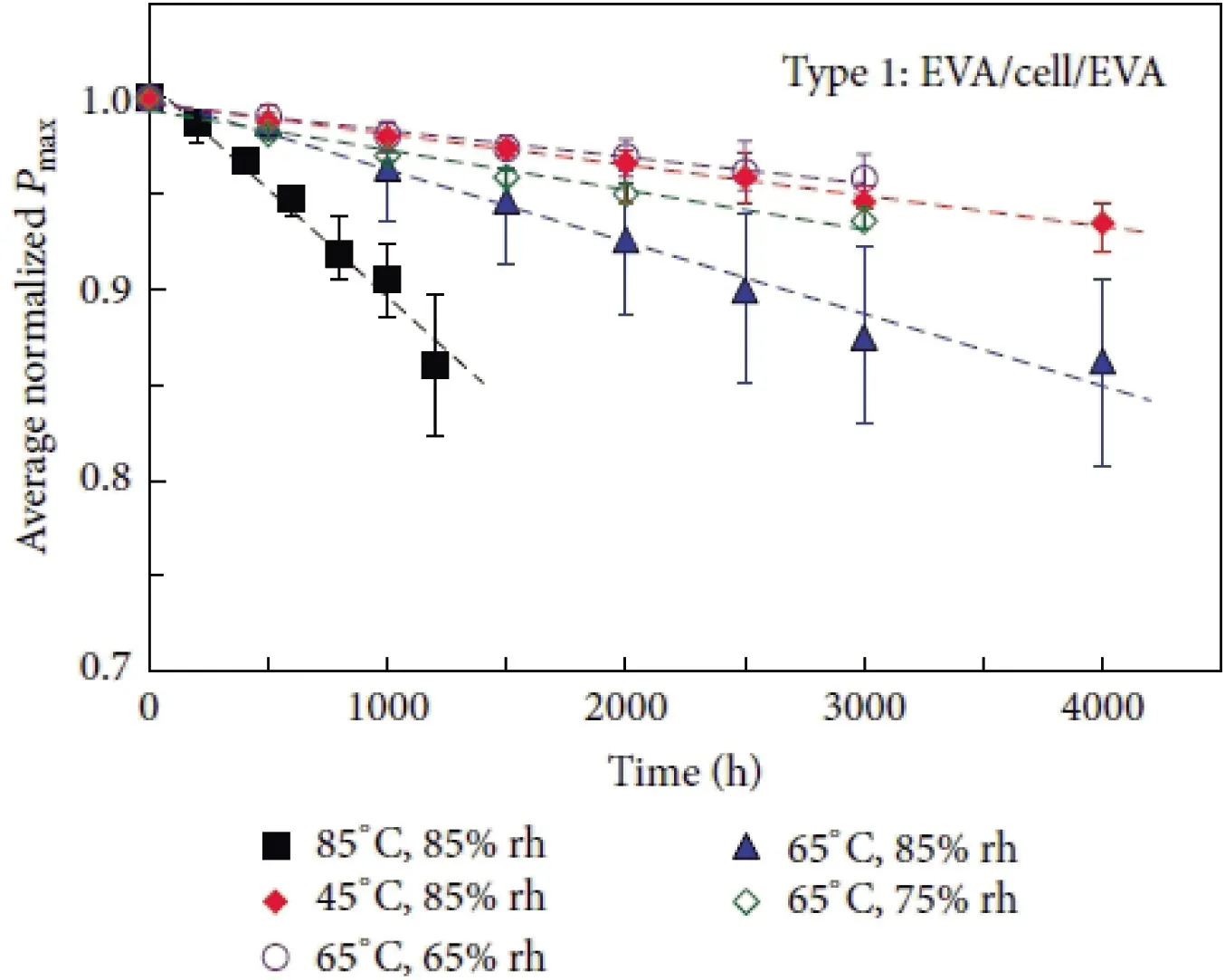

圖3顯示了不同溫度不同濕度下EVA/Cell/EVA樣品的功率衰減曲線。考慮到水汽進入模型一般在1年左右,嚴苛地區組件的電池正面的水汽已經達到飽和,并且不隨環境溫濕度劇烈變化,所以采用EVA/Cell/EVA樣品模擬組件在不同溫濕度下的老化性能顯得更為合適;如果采用正常組件進行長期DH(Damp Heat)實驗,容易發現電池背面老化嚴重,而正面衰減很低,與室外老化現象不符。我們可以看到樣品功率隨時間基本呈現線性衰減關系,而且不同溫濕度下,功率衰減差異明顯。

從圖3可以看到,溫度每上升10攝氏度,功率衰減速率加快1倍,1%相對濕度等效于1攝氏度,與聚合物老化關系式十分接近。這個規律主要是因為樣品功率衰減滿足PECK模型,R表示衰減速率。

DH下,組件衰減滿足PECK模型的原因在于,DH下組件的長期老化主要與焊接性能相關(在Ag柵線性能較差時,才與細柵線老化相關)。焊接點Ag3Sn的生長速率越快,材料性能越脆,電阻率越高。

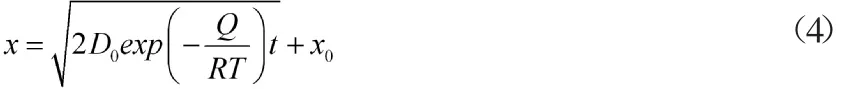

Ag3Sn層的生長可以用以下公式表示,其中x代表Ag3Sn層厚度,x0代表其初始厚度,D0代表指數因子,Q代表活化能,R為氣體常數,T為絕對溫度,t為時間。

圖3 不同溫濕度下EVA/Cell/EVA樣品的功率衰減情況

所以我們認為組件老化主要發生在溫度較高的時間段,而在恒溫恒濕環境中存放組件,尤其是濕度控制在55%以下時,其老化速率大幅縮減至原先的(1/2)6=1/64,所以控制件可以很好地評估測試儀的穩定性。目前PERC產品溫度與早期組件溫度差異在2攝氏度左右,其老化速率之間的差異為1.15倍,作簡單換算,PERC產品使用年限可以提升25×1.15=28.75年,其年衰減速率可以下降至0.5%/1.15年~0.7%/1.15年=0.43%/年~0.6%/年。

組件老化除了與溫度相關外,與溫差的關聯性也很高,溫度沖擊下組件的老化模式主要表現在焊接處的微裂紋,如圖2所示,少部分廠商主柵與細柵交界處處理不當,也容易在此引起斷柵,增加額外功率衰減。

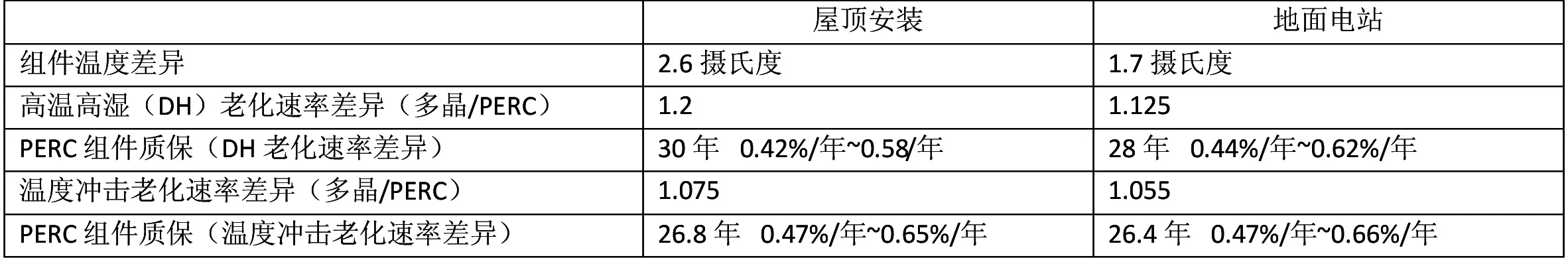

焊接點在溫度沖擊下的性能,一般與非彈性形變能量積累相關,可以用經驗公式(5)進行描述,RD代表衰減速率,△T代表溫差,r(T)是一個與溫度速率相關的參數,一般可以忽略。Q代表活化能,kb是玻爾茲曼常數。

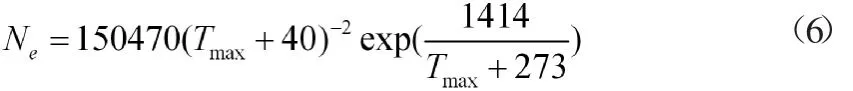

目前IEC標準62892草案正在定義TC(Thermal cycle)循環數與溫度之間的關系,基本也是來源于這個公式,其表示如公式(6)所示。目前普遍認為TC 500循環以上才能代表產品25年使用壽命,所以這個標準對不同溫度下組件受溫沖能力影響作了定義,將其等效到-40~85攝氏度下的循環數。可以看到最高溫度越高,等效循環數越少,這也為處于飽和狀態的環境老化帶來了福音,可以預見未來TC老化箱的最高溫度會越做越高,以縮短研發時間。

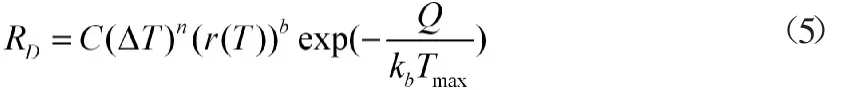

表1 PERC組件與多晶組件溫度差異及其影響

將PERC組件與常規組件溫度差代入以上公式,可以看到兩者相差1.06倍,即PERC產品質保年限可以提升為1.06×25=26.5 年,衰減率可以降低為 0.47%/年~0.66%/年。

表1對目前兩種安裝環境下PERC組件與常規多晶組件溫度差異及其影響作了簡單歸總。

沙漠地區組件散熱條件與屋頂相似,其長期老化受溫度及溫沖影響最為嚴苛,組件質保多以此類地區為主。所以戶外組件長期老化受溫度和溫沖綜合影響,而紫外線引起的老化也受到溫度影響而加速。綜上所述,溫度帶來的老化影響要遠高于表1所列出來的值,筆者認為0.5%/年是對目前高效單晶產品合理的估算值。目前雙玻產品大范圍受到客戶青睞,雙玻組件由于隔絕水汽,可以等效為濕度減少帶來的功率衰減降低,可以預見其衰減速率可以進一步降低。

結論

光伏產品的設計使用年限,從20年以上組件實證結果來看是遠高于25年的,質量好的產品衰減率可以遠低于目前廠商給出的質保值。組件的長期年衰減率與組件工作溫度相關,功率高的產品可以多輸出電能,降低組件工作溫度,從而降低組件衰減速率。如果組件廠商可以通過背板、鍍膜等設計進一步增加組件散熱能力,降低組件溫度,可以預見組件質保能夠進一步提升。本文是在假設組件設計不變的情況下,推導組件功率帶來的變化對組件溫度及可靠性的影響。然而組件溫度與板型設計、邊框設計、背板選擇等都有關系,通過設計額外降溫2~3攝氏度是比較容易實現的,從而可以帶來衰減率的進一步降低;例如采用分體式接線盒使得盒體遠離電池片,可以減小接線盒下電池片熱阻,從而降低此塊電池片溫度,降低衰減速率,提升產品可靠性。■