碼頭橡膠護舷的精細化設計

丁澤祥

(福建省交通規劃設計院,福建 福州 350000)

對于常年處在水位變動區和浪濺區的護舷其材質要求,現行規范中并沒有詳細的規定或者要求偏低[1-2]。設計單位在設計中通常是提出以護舷廠家提供的產品為準的要求,未就護舷材質給出詳細的技術要求,這就間接造成護舷在竣工驗收后質量不能得到有效保證[3]。通過調研福建地區多個投產運營的碼頭,發現其中不少碼頭的護舷在投產使用不到5 a就出現較嚴重的損壞問題[4],調研結果表明除了使用消耗和一些人為操作失誤外,多數是由護舷本體及配件質量過低或防腐不重視造成。基于此,有必要在設計階段對護舷及其配件質量提出完整詳細的技術要求,保證護舷系統品質,降低后期維護成本。

1 護舷本體技術要求

1.1 護舷膠料物理性能

護舷膠料的好壞直接決定了護舷的使用壽命和后期維護成本,因此有必要在設計階段對護舷膠料物理性能提出詳細完整的技術要求,以保證膠料質量。

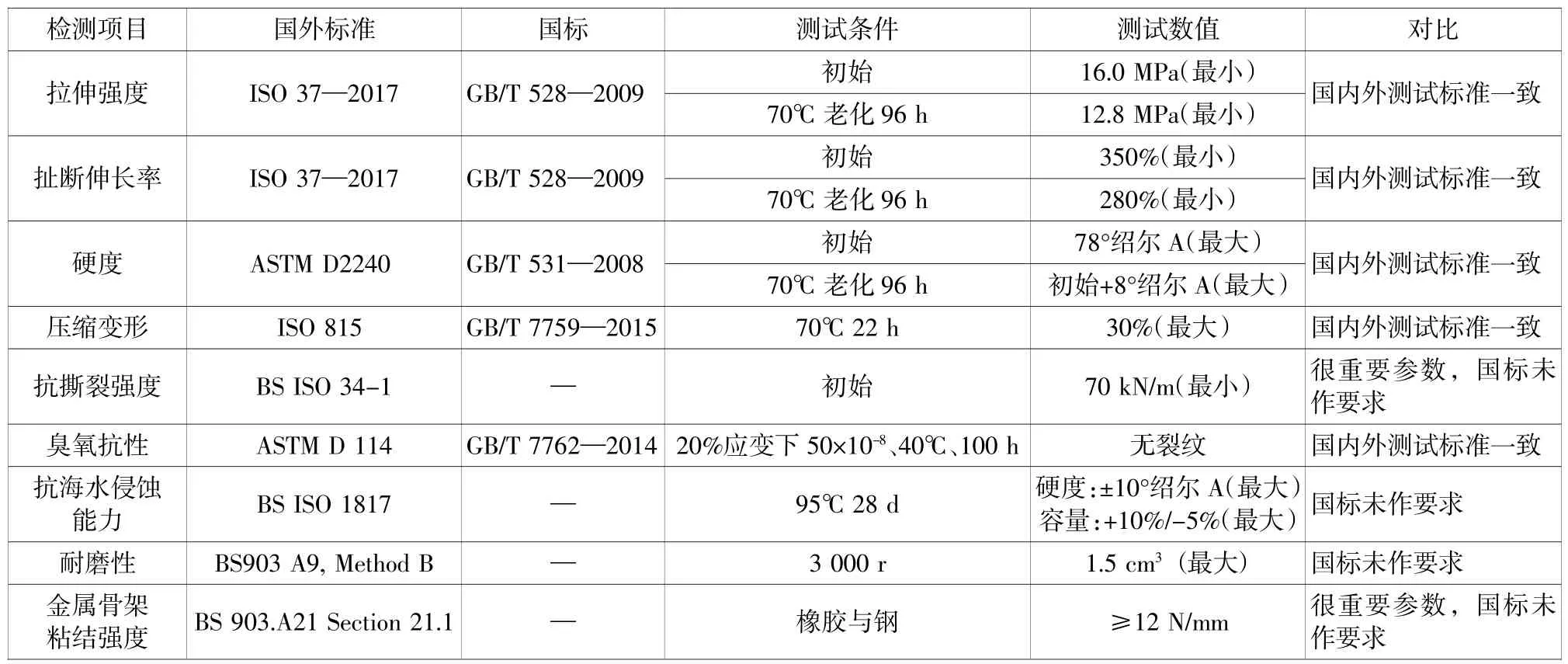

表1給出針對不同的檢測項目國內外測試標準[4-15]對比結果,可知在膠料拉伸強度、扯斷伸長率、硬度、壓縮變形、臭氧抗性等方面的性能測定國標和國外標準一致,而在膠料抗撕裂強度、抗海水侵蝕能力、耐磨性、金屬骨架粘結強度等方面國標未作要求。例如耐磨性對于拖輪護舷來說很重要;金屬骨架粘結強度亦是很重要的參數,金屬骨架(橡膠護舷內置鋼板)必須要經過噴砂處理,處理等級為Sa2.5級以上等。因此在設計階段應根據項目特點靈活按照國標設計,同時參考國外標準提出完善的技術要求以確保橡膠護舷的膠料性能,延長護舷使用壽命,減少維修成本。

表1 膠料物理性能國標和國外測試標準對比Table 1 Comparison of rubber material properties between the international standards and Chinese standards

1.2 護舷化學成分TGA測試

通常護舷化學成分測試由護舷生產廠家自身進行測試,這種要求只限定了護舷測試的內容,并未對護舷測試的真實性給予保證,因此部分護舷生產廠家為投標成功壓低價格,其提供的護舷膠料指標往往不達標。鑒于此,建議在設計階段技術要求中明確提出護舷出廠化學成分測試應由業主指定的權威第三方檢測機構進行監控并出具測試報告(即護舷TGA測試,檢測標準[16-18]見表2),不接受護舷廠家自行測試結果。

表2 護舷成品TGA測試標準Table 2 Testing standards for rubber(TGA)

2 護舷配件技術要求

2.1 護舷配件材質

對常年處在水位變動區和浪濺區的護舷來說,護舷配件的腐蝕速度和程度不容樂觀,在設計階段應當重視護舷配件質量和防腐要求,保證護舷品質,減少碼頭運營成本。

通常在設計階段對橡膠護舷的配件材質及安裝位置的要求以廠家提供的安裝圖紙為準,在設計時未加以詳細說明,而多數建設單位是將護舷的采購、安裝一并打包交由施工單位完成,考慮到利潤和成本問題,部分護舷廠家提供的護舷配件材質標準往往不符合要求,而相應的設計文件又未提出詳細技術要求。因此,有必要在設計階段對護舷配件材質提出詳細的技術要求[19-20]。

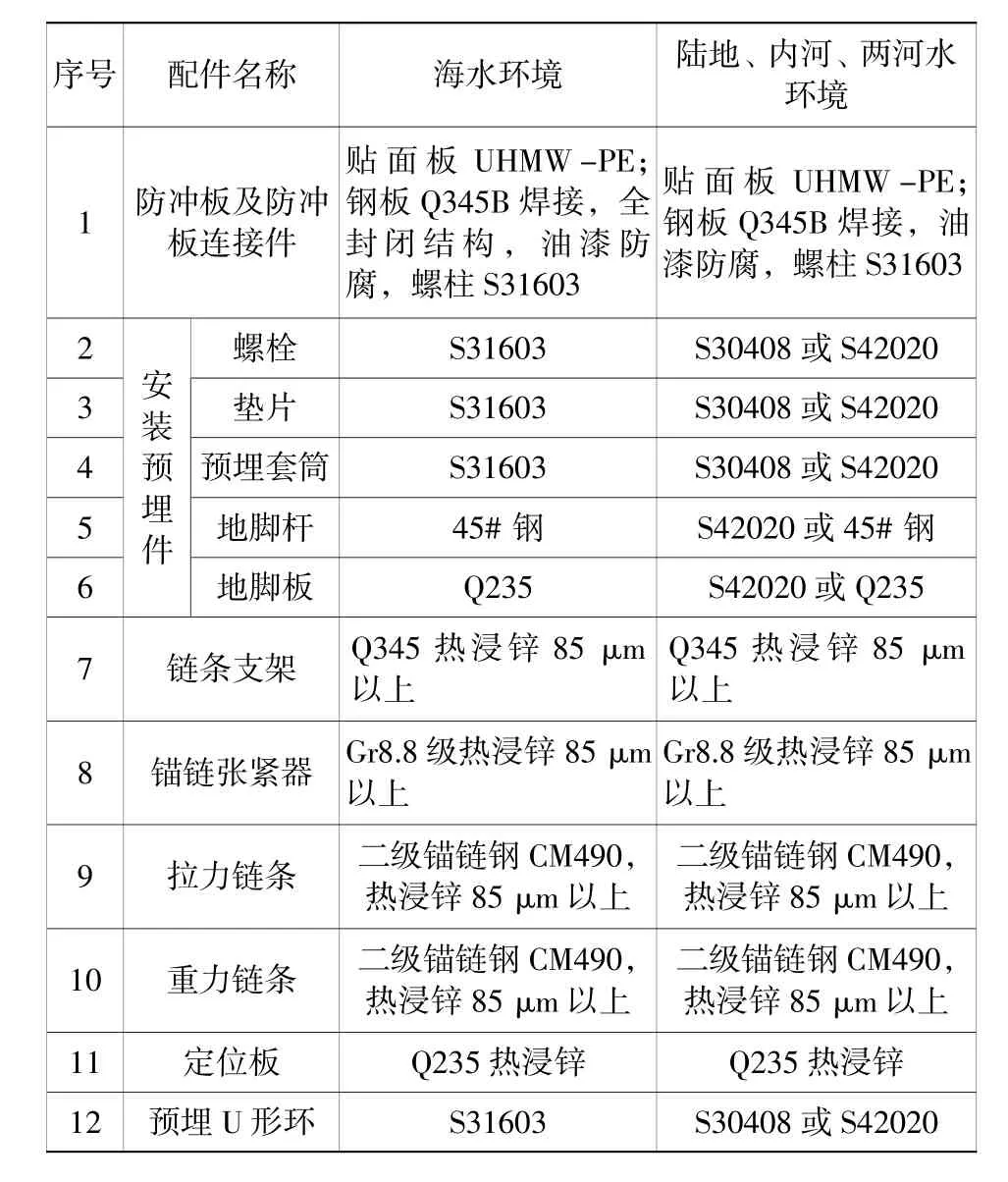

如表3所示,針對鼓型護舷的配件分別給出了在海水、陸地、內河和兩河水中推薦的材質,建議在設計階段根據項目選址位置和外部工況選用合適的護舷配件材質。不建議在海水環境中護舷配件材質采用陸地、內河和兩河水中護舷適用的標準,雖節約了建設成本,但后期維護保養成本大大增加。

說明:表3預埋件不建議使用A3或1Cr18Ni9Ti或2Cr13等材質,同時不建議用美標316L不銹鋼代替S31603不銹鋼,磷含量不同。DA型護舷配件可參考表3選用。

表3 不同使用環境下鼓型橡膠護舷配件材質比較Table 3 Comparison of drum fender accessories under different environment

2.2 定位板安裝

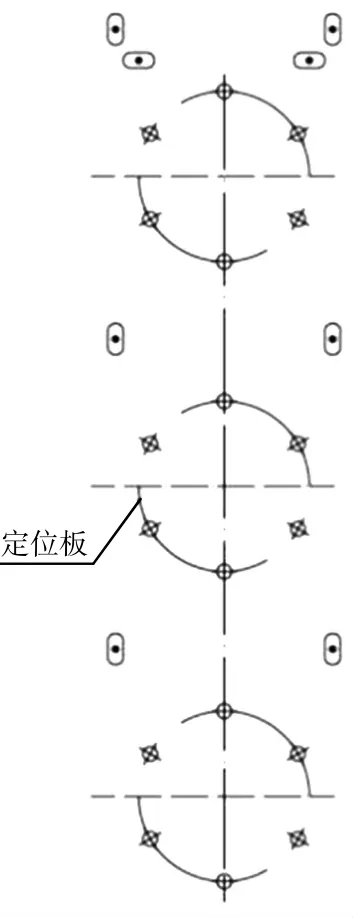

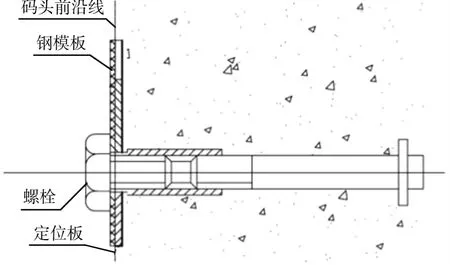

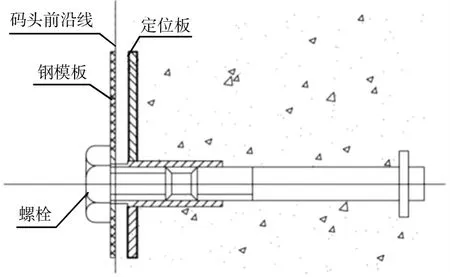

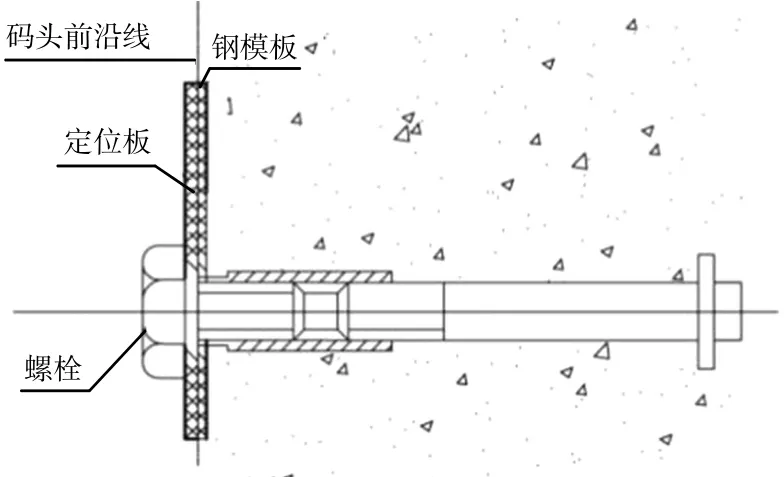

定位板的用途是定位預埋件的位置,防止預埋件位置偏移(圖1)。定位板安裝有3種方式:置于鋼模板內側(圖2)、鋼模板內側偏里(圖3)、鋼模板外側(圖4)。

圖1 定位板位置平面簡圖Fig.1 Plane diagram of positioning plate location

圖2 第1種定位板位置簡圖Fig.2 Location diagram 1 of positioning plate

圖3 第2種定位板位置簡圖Fig.3 Location diagram 2 of positioning plate

圖4 第3種定位板位置簡圖Fig.4 Location diagram 3 of positioning plate

第1種安裝方法將定位板安裝在鋼模板內側,這種做法優點是施工簡單、快速,缺點是將定位板留在胸墻或橫梁的表面,在海水的侵蝕下,定位板很快會發生較嚴重腐蝕,影響護舷使用及后期配件更換。第2種安裝方法將定位板安置在鋼模板內側靠里,這種做法是不規范的施工做法,不建議使用。第3種安裝方法將定位板安裝在鋼模板外側,這種做法既可避免定位板留在碼頭胸墻或橫梁表面被腐蝕影響護舷使用及更換的問題,又可回收定位板節約成本。因此建議在設計階段提出定位板安裝在鋼模板外側的技術要求,減少配件的腐蝕。

2.3 預埋U形環與鏈條支架

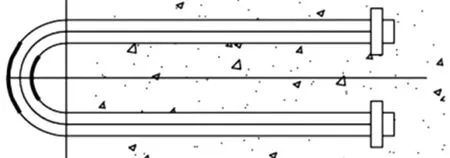

預埋U形環和鏈條支架的用途均是用來安裝拉力鏈條和重力鏈條(圖5~圖6),從碼頭橡膠護舷使用情況的調研結果來看,在U形環腐蝕損壞后或者需更換新護舷時,想要更換U形環的代價較高,需破壞碼頭結構,進行鉆孔清孔注漿重新預埋。而鏈條支架則是通過螺母與預埋在胸墻或橫梁中的錨栓連接,需替換時只要更換鏈條支架即可,更換便捷,能有效避免U形環剛度不夠、后期不易更換等問題。因此建議設計階段直接指定使用鏈條支架。

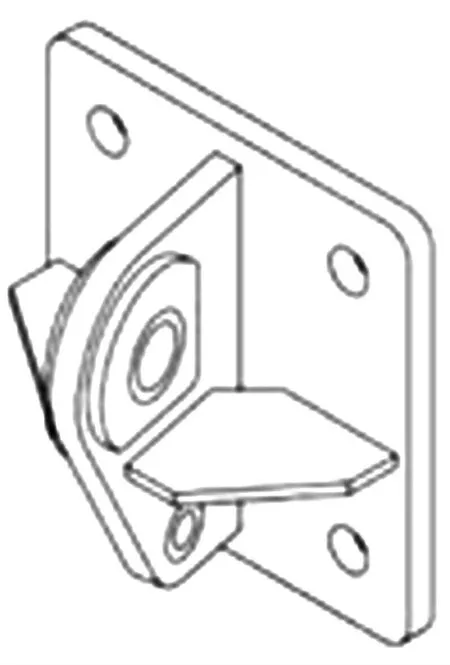

圖5 預埋U形環(拉環)Fig.5 Embedded U ring(ring-pull)

圖6 錨鏈支架簡圖Fig.6 Chain bracket diagram

3 防沖板及連接件技術要求

3.1 封閉式防沖板

防沖板用來分散作用于靠泊船體內的反力,通常設計階段對防沖板的尺寸進行了設計,而未在防沖板的制造工藝、材質和防腐方面作詳細要求。常見的防沖板制造工藝多為簡單的鋼板拼接、點焊,材質多采用Q235或更差的材質[1],此類工藝簡單,建設成本低,防沖板使用壽命短,后期維護成本高。因此,有必要在設計階段就防沖板提出詳細技術要求。

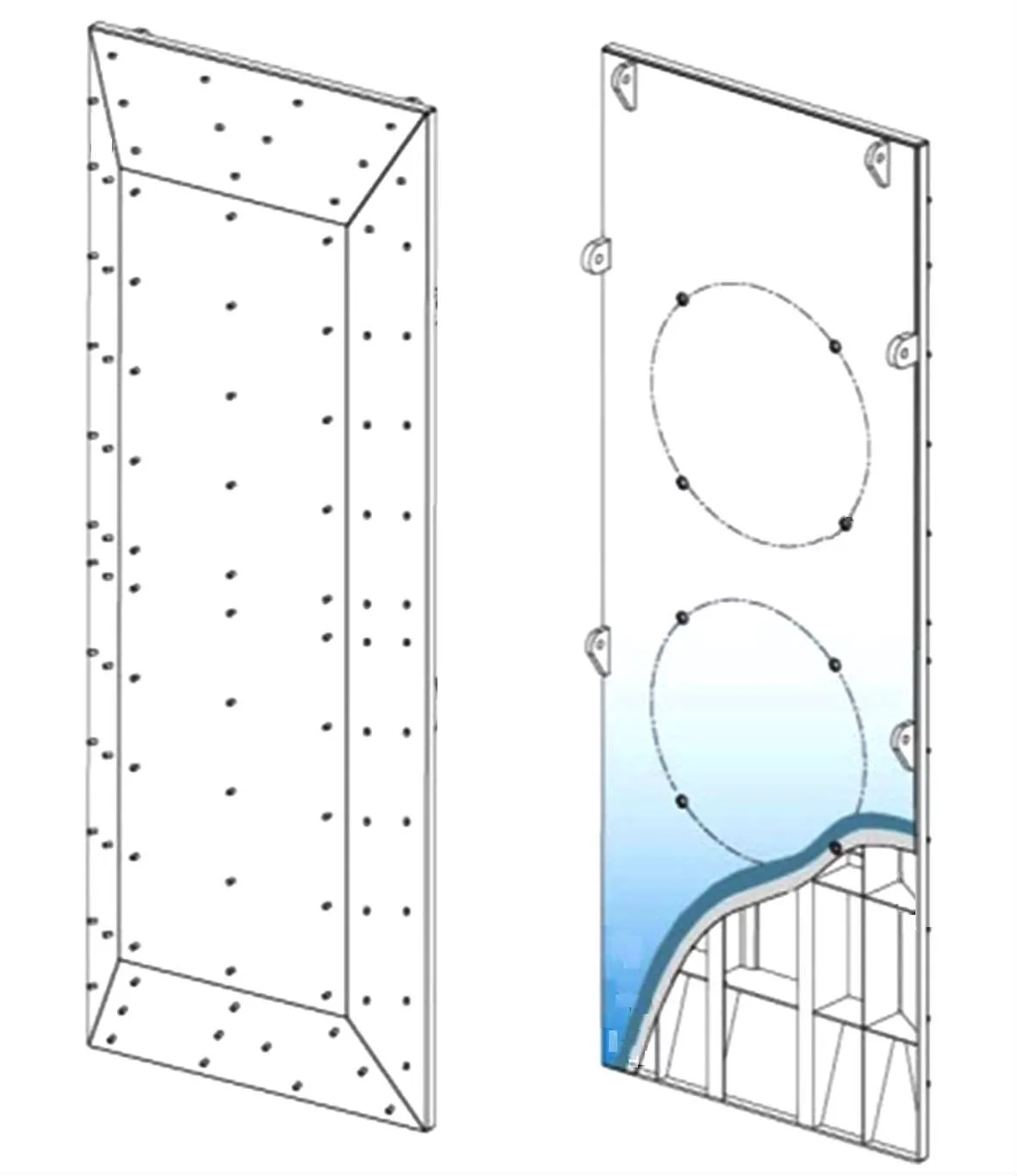

建議防沖板采用全封閉式設計(圖7),材質使用Q345B或以上標號鋼板,同時內置加強筋,兩側表面以上暴露鋼板厚度≥12 mm,單側表面暴露鋼板厚度≥10 mm,內部未暴露鋼板厚度≥8 mm。防沖板的防腐主要依靠油漆,而目前國內護舷廠家對油漆的重視程度很低。建議防沖板防腐標準達到ISO12944 C5—M級別,干膜厚度DFT達到500 μm以上。

圖7 封閉式防沖板簡圖Fig.7 Closed fender panels diagram

3.2 貼面板

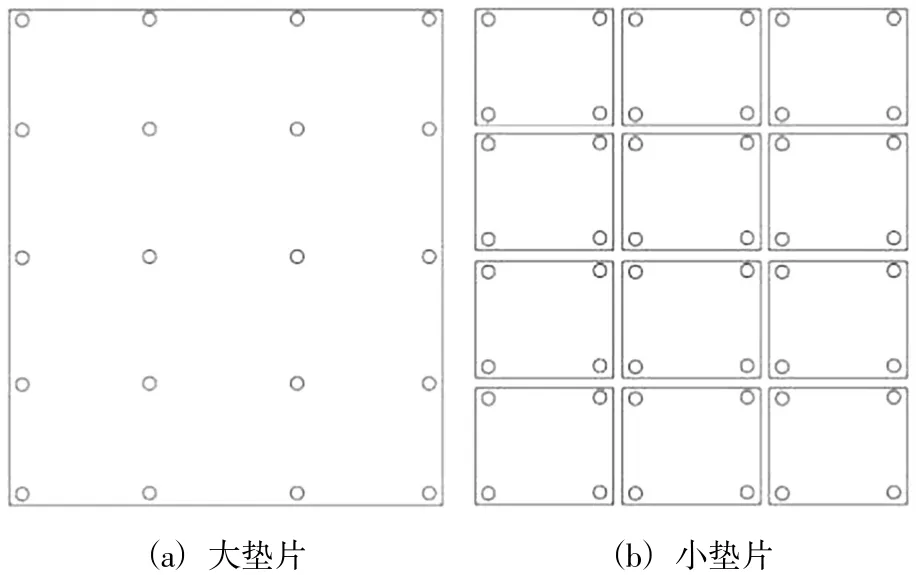

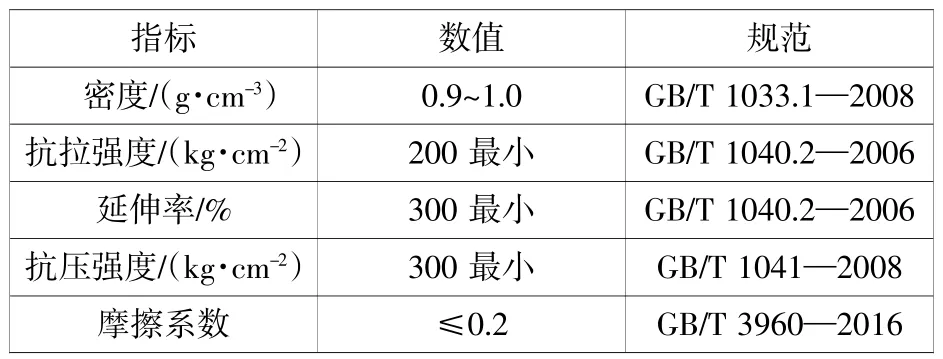

優質的貼面板有助于提高護舷裝置的使用壽命,減少維護成本,在防沖板的平滑接觸面、倒角邊和頂端都應使用超高分子量聚乙烯貼面板。貼面板形式有大有小,較大的墊片通常更為堅固,較小的墊片在更換時更簡單、更廉價(圖8)。目前在設計階段對貼面板的物理指標要求較少,從調研結果來看,不少貼面板只是粘在防沖板上或用化學方法附在防沖板上,并非按照貼面板生產廠家的要求機械地固定在防沖板上。防沖板上的貼面板物理指標應滿足表4要求[21-24]。

圖8 貼面板Fig.8UHMW-PE veneer

表4 貼面板的物理指標Table 4 The physical indicators of UHMW-PE veneer

4 結語

使用廉價的護舷且希望付出最低的維修費用幾乎是不可能的,初始階段節約的微小成本在碼頭運營后期需花費更多的資金來維修和保養護舷。反之,使用設計優良,質量較高的護舷系統,不僅能保證碼頭運營的安全,而且花費的維護費用往往只是廉價護舷系統的一小部分。因此,碼頭橡膠護舷的設計應提出相應技術要求:

1)根據項目特點,護舷膠料物理性能測試技術要求在依據國標的同時靈活參考國外測試標準,進而提出確保護舷膠料性能的技術要求。建議在設計階段技術要求中明確提出護舷化學成分TGA測試標準,不接受護舷廠家自行測試結果。

2)在設計階段根據項目選址位置和外部環境(海水、陸地、內河和兩河水)選用合適的護舷配件材質。建議定位板安裝在鋼模板外側,推薦使用鏈條支架代替預埋U形環。

3)在設計中應對防沖板的制造工藝、材質和防腐提出詳細要求。防沖板須采用全封閉式設計,防腐標準達到ISO12944 C5-M級別。