滑行過程中的電機控制對電動汽車行駛阻力的影響分析

龔來智,雷 志,羅 瑋,陳文敏

(奇瑞汽車股份有限公司 節能環保性能開發部,安徽,蕪湖 241000)

近年來,隨著全球能源的不斷短缺,溫室效應的不斷加劇,以石油、天然氣為主要能源支柱的交通領域和汽車行業面臨著巨大的變革壓力,各國政府和汽車巨頭都不惜重金研究新能源汽車,并出臺了相應的發展政策、規劃等[1-2]。純電動汽車具有節能、零排放、低噪聲等優點,成為了各國發展綠色汽車的重要方向。

純電動汽車續駛里程作為衡量電動汽車經濟性的核心指標,更是吸引用戶購買電動汽車的條件之一。提升純電動汽車續駛里程不僅是為了滿足客戶需求和節能要求,更是汽車企業可持續發展的必經之路[3]。當前,我國針對新能源汽車出臺了各種政策、法規和要求,無形中也給企業帶來了一定的壓力。提升電動汽車續駛里程成為各大主機廠發展電動汽車的頭等大事。本文旨在通過對核心部件電驅動系統的控制策略優化,降低整車行駛阻力,提升整車純電續駛里程。

1 整車道路行駛阻力測試規范

依據GB 18352.5—2013《輕型汽車污染物排放限值及測量方法-中國第五階段》[4]以及新發布的GB 18386—2017《電動汽車能量消耗率和續駛里程試驗方法》,電動汽車必須在底盤測功機上模擬汽車道路載荷。而道路載荷必須通過對汽車道路行駛阻力進行測定,確定其大小[5]。本次利用滑行法測定的汽車道路行駛阻力,其測量原理,以及利用該原理對汽車行駛阻力進行校核的過程,包括對環境條件的控制、測量儀器的精度要求、測量數據處理等均符合國家標準和法規的要求。

2 純電動汽車整車阻力分解

2.1 道路行駛阻力測試原理[6]

汽車在水平道路上行駛時其動力平衡方程式為:

式中:Ft汽車驅動力,N;Ff汽車滾動阻力,N;Fw汽車空氣阻力,N;Fj汽車加速阻力,N。

根據汽車理論可知,當汽車處于滑行行駛狀態下,其動力方程式為:

即:

式中:m為汽車整備質量,kg;mr為整車轉動慣量引起的當量質量,kg。

因此,當能夠測出汽車在水平路面上滑行行駛的減速度,就可測定汽車行駛時來自地面的滾動阻力Ff與空氣阻力Fw之和,取?V=5 km/h可近似認為:

綜上所述,滑行過程中的行駛阻力測定即可按照單位車速之間的時間差進行測定,單位車速取5 km/h,車速及時間測試設備為GPS車速儀。

2.2 機械阻力分解

以某前驅純電動轎車前后軸的CATIA數模為例(圖1),整車的機械阻力可分為前軸機械阻力和后軸機械阻力。前軸機械阻力可分解為輪胎、制動系統、軸承系統、傳動軸、主減速器、電機阻力等,而后軸的機械阻力可分解為輪胎、制動系統及軸承系統阻力。上述部件構成整車機械部分阻力貢獻,從整車阻力分解角度出發,這些系統零部件阻力分解要求均屬于整車阻力控制范疇。本次僅探討電機阻力對整車阻力的影響。

圖1 某前驅純電動轎車前后軸簡化數模圖

3 優化電機控制策略

3.1 結構局限

根據電機的調速區間,目前大多數純電動汽車只匹配單極速比減速器即可滿足較寬的車速調速范圍,但在結構上,所謂的電動汽車掛“空擋”并不能像傳統汽油車匹配的變速器,如MT/CVT/DCT等實現對整車動力傳輸路徑的斷開,對于這種電動汽車所謂的“空擋”只是對電機請求置于“零位”,其傳動系機械聯接仍然存在。因此,在電機“零位”狀態下的電機控制就會對整車空擋狀態下的滑行阻力測試產生較大的影響。以某車型為例,整車主減速比7.28,輪胎型號205/55 R16,若在電機“零轉矩”指令下的某個轉速點產生-0.5~0 Nm的轉矩波動,那么通過速比的放大,整車在該轉速下的車速點阻力增大約0~12 N。

3.2 優化策略

基于上述局限,提出了一種“電機零轉矩指令下偏正向轉矩優化”的控制策略。電機轉矩的控制精度由于相電流的零飄和工作電壓的躍變,導致輸出轉矩不穩定。雖然整體進行了轉矩濾波,但還是會出現電機轉矩正負跳動的現象。因此,本文提出的優化策略是通過主動識別電機負向轉矩,主動補償相電流,使“零轉矩”指令下的電機轉矩偏正向轉矩優化,避免了上述電機正負轉矩躍變引起的行駛阻力突變和阻力曲線失真等不滿足國標測試精度的問題。

4 電機標定與實車阻力測試分析

基于優化后的電機“零轉矩”控制策略,分別通過對電機臺架標定與整車阻力測試研究該優化策略對整車阻力的影響,并將分析結果與優化后的實測整車阻力曲線相結合輸入到Cruise軟件中進行仿真,評估分析該策略對NEDC循環工況下的續駛里程貢獻。

4.1 電機臺架標定

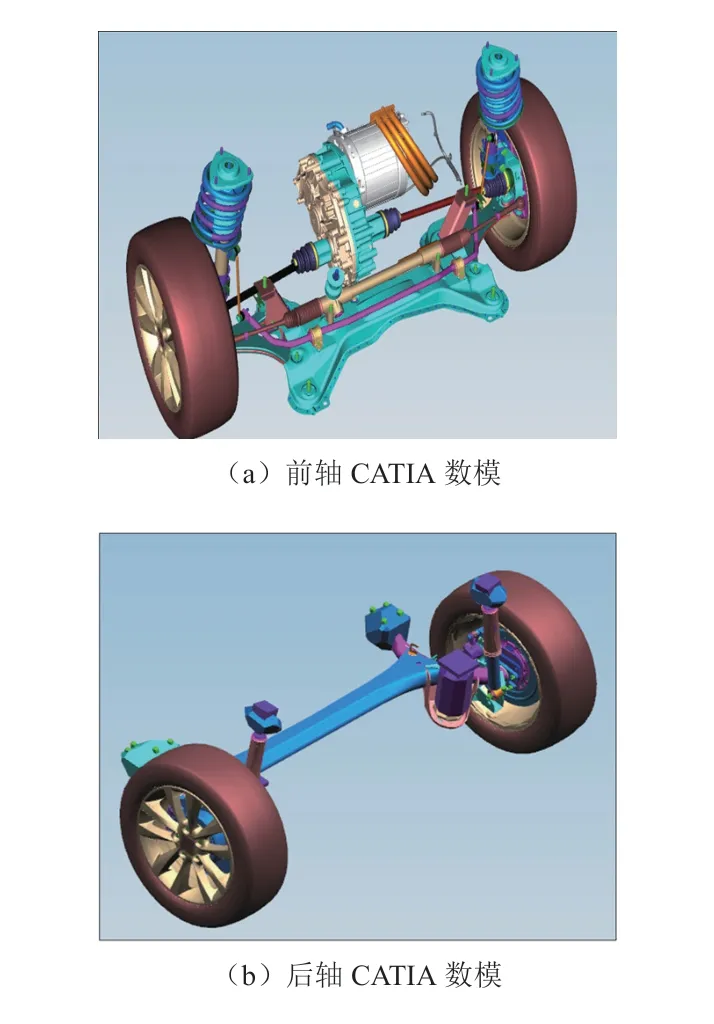

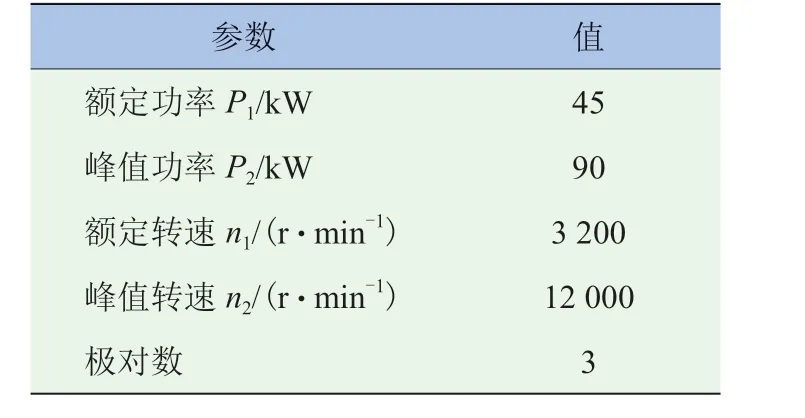

采用兩臺電機,其參數見表1,搭建了對拖試驗臺架(圖2)。臺架試驗中采用的轉矩傳感器型號為德國HBM TB1A 500,測量精度可達0.1%,額定轉速為15000 r/min。為了避免傳感器變形而產生的附加彎矩,安裝時必須使被測電機、傳感器、對拖電機三者具有較好的同軸度,同時兩個半聯軸器間應留有一定的間距[5]。

表1 PMSM電機參數

圖2 電機試驗對拖臺架

4.2 電機臺架數據分析

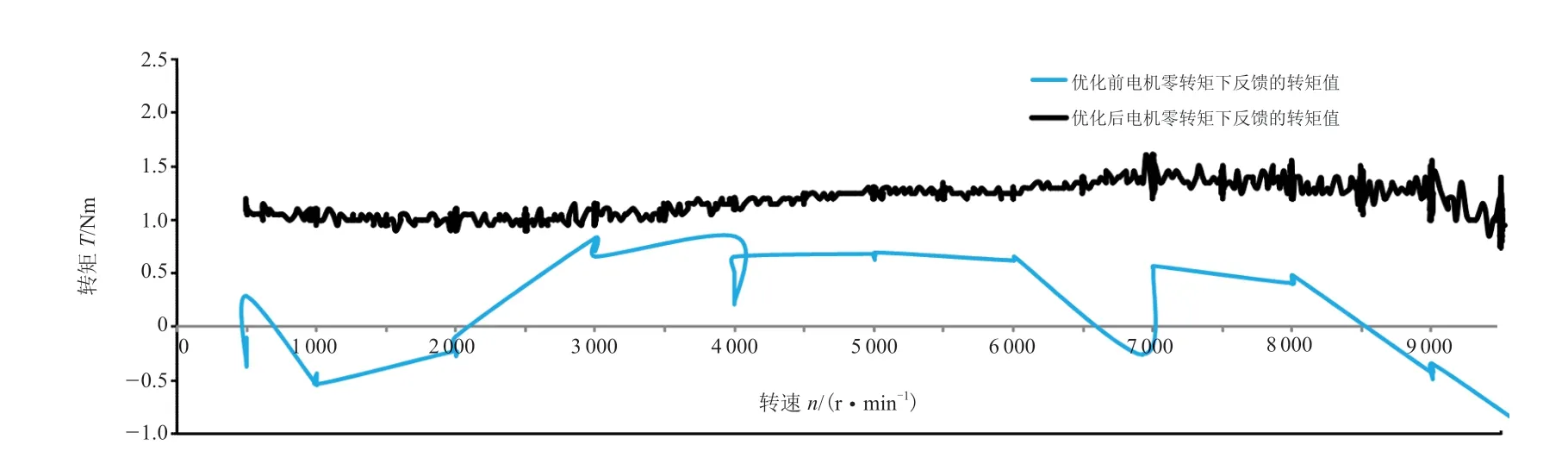

通過對對拖電機轉速、轉矩施加控制實現對被測電機的測試是常見的電機臺架測試手段[7]。轉矩傳感器與功率分析儀之間采用電氣連接,通過測試被測電機所反饋的轉速、轉矩信息,即可得到被測電機零轉矩指令下所反饋的轉矩值,以此為依據,對電機負向轉矩進行補償優化,通過對優化后的電機轉矩值進行測試發現,該優化策略實現了預期效果。優化前后電機零轉矩指令下所反饋的轉矩值對比如圖3所示。

圖3 優化前后電機零轉矩指令下所反饋的轉矩值對比

對比分析發現,所提出的“電機零轉矩指令下偏正向轉矩優化”控制策略能夠實現電機在不同轉速下電機轉矩為正值輸出,且維持一定的穩定性。

4.3 整車機械阻力測試[8]

對優化前后的整車進行不同車速下的前后軸機械阻力測試,測試工況分為整車上電和整車下電兩種測試工況。測試設備為底盤測功機,整車剛性水平固定在底盤測功機上,通過AVL轉轂軟件的設定實現不同車速下前后軸的阻力測試。

4.4 整車機械阻力數據對比分析

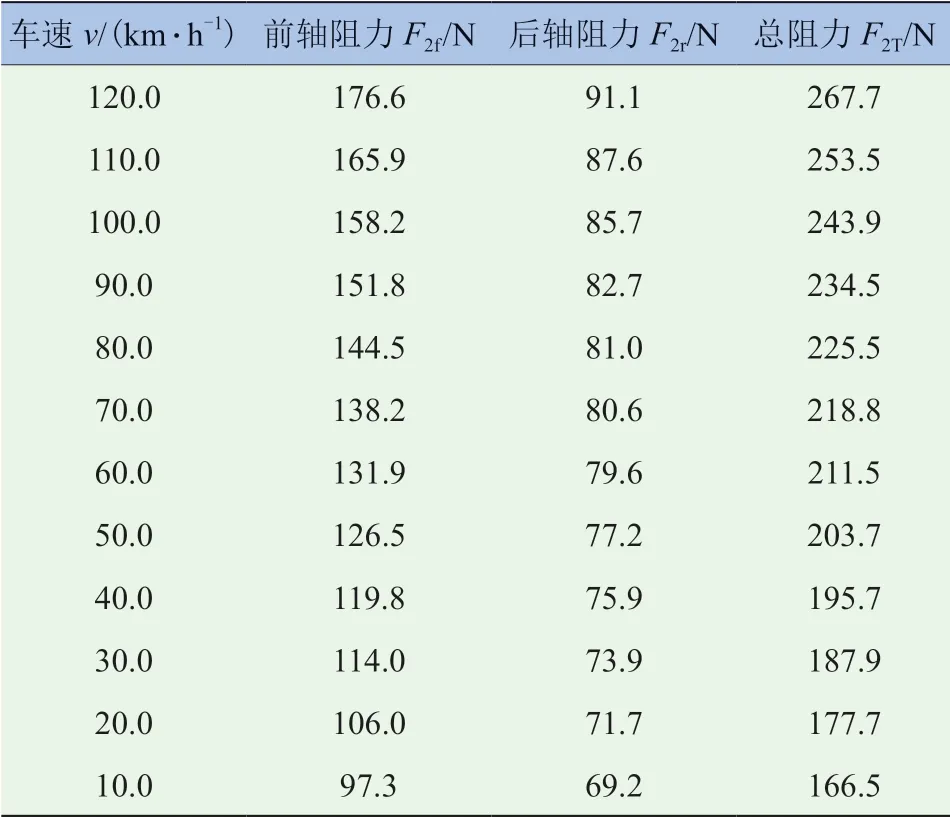

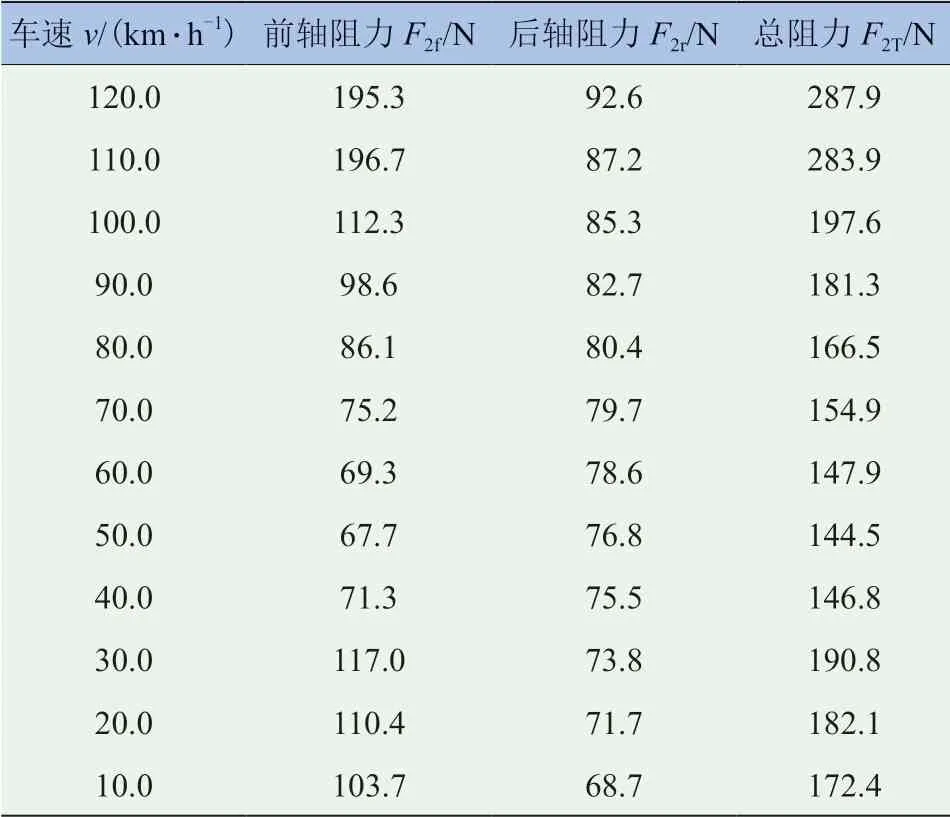

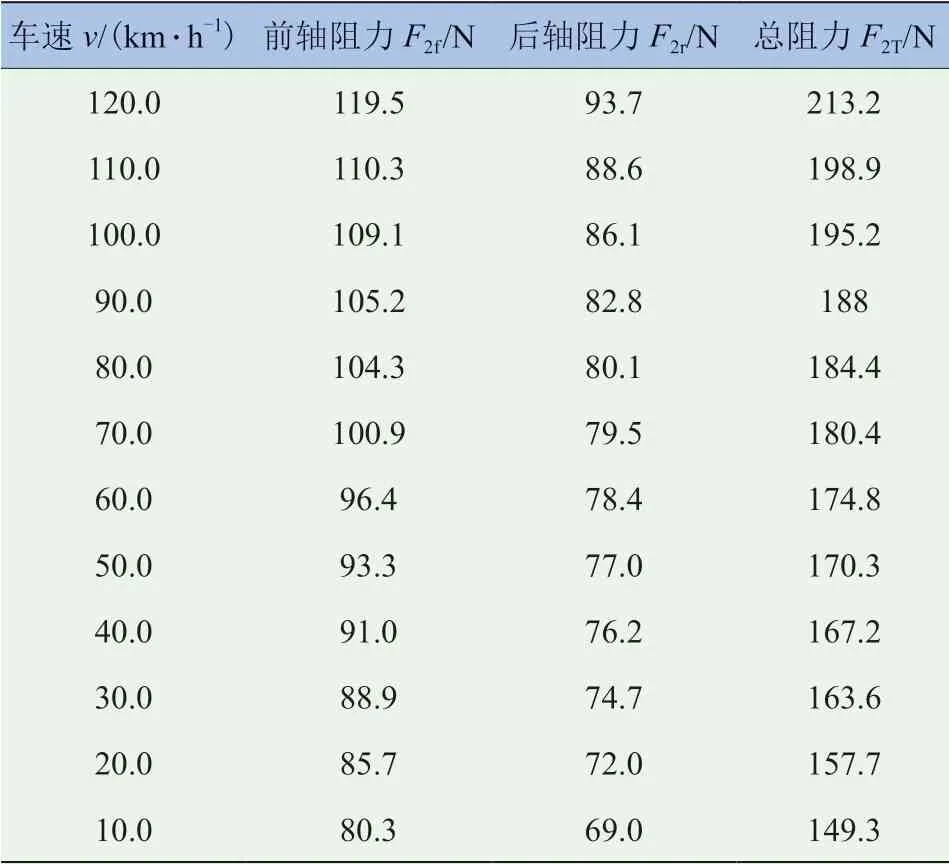

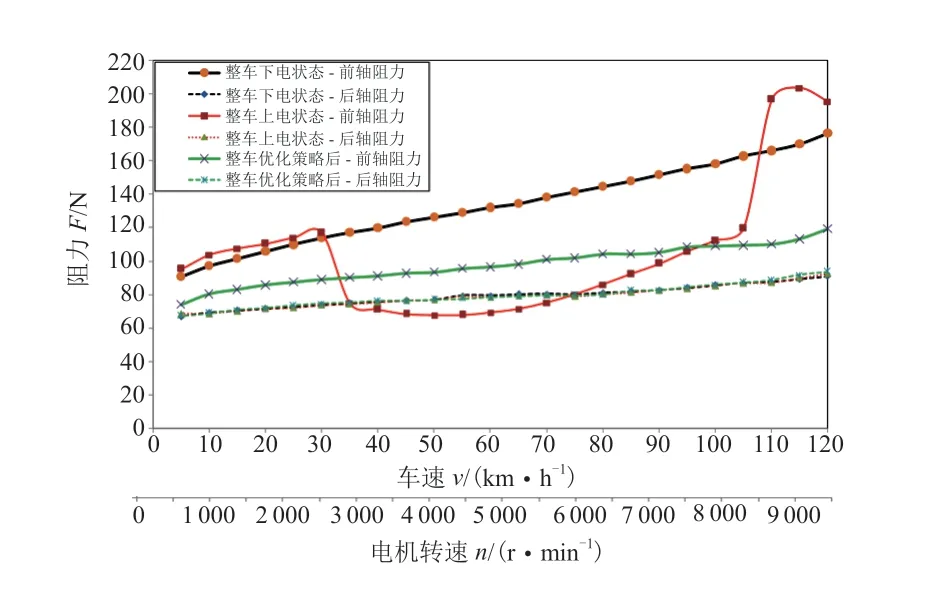

分別測試優化前后整車上電狀態下的前后軸機械阻力和整車下電狀態的機械阻力,試驗測試結果見表2、表3和表4,阻力對比圖如圖4所示。

表2 整車下電狀態下的前后軸阻力測試結果

表3 整車上電狀態下的前后軸阻力測試結果

表4 體現優化策略后的前后軸阻力測試結果

圖4 不同工況下的阻力測試結果對比圖

從不同工況下的整車機械阻力測試結果來看,后軸阻力較為穩定,數據一致性較好。而前軸上電與下電狀態下所測得的阻力存在較大差異,優化后的前軸阻力平順性更好,無突變現象,且通過優化后的前軸阻力均小于下電狀態。從數據上看,120-10 km/h前軸平均阻力降低36 N。

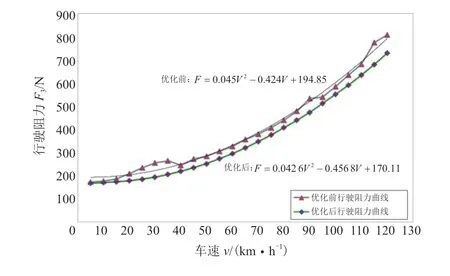

綜上所述,本研究針對電機零轉矩指令下的轉矩控制優化對降低整車機械阻力有明顯的作用,理論上對整車道路行駛滑行阻力曲線也有相同的阻力貢獻。為驗證虛實,按照GB 18352.5—2013標準進行道路行駛阻力測試 ,測試結果顯示優化前后該車型120-5 km/h道路行駛阻力平均值降低約33 N(由于道路阻力測試受環境因素影響,與臺架試驗結果存在一定誤差,實測阻力偏差3 Nm,為可接受范圍),道路行駛阻力曲線測試結果對比如圖5所示。

圖5 該車型基準質量下的行駛阻力測試結果對比

5 針對續駛里程CAE評估影響分析

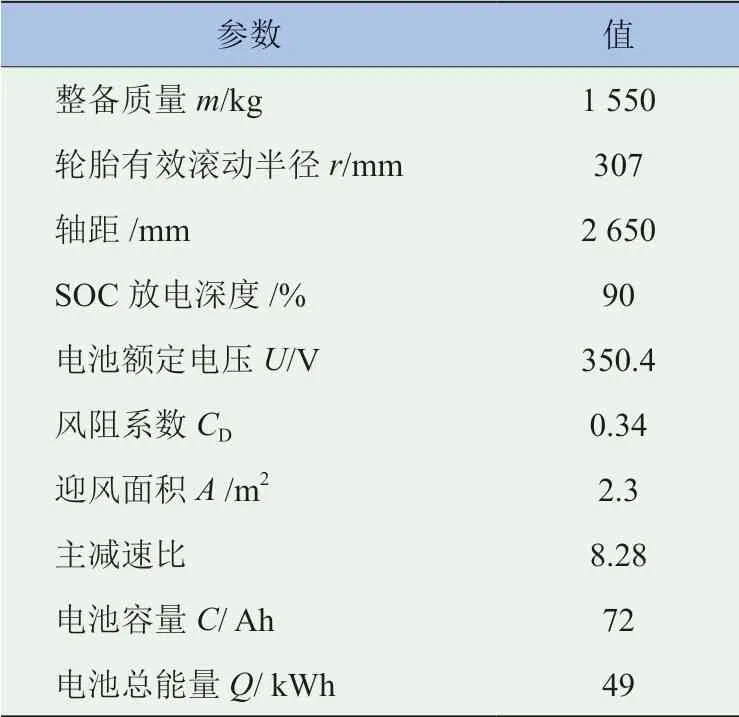

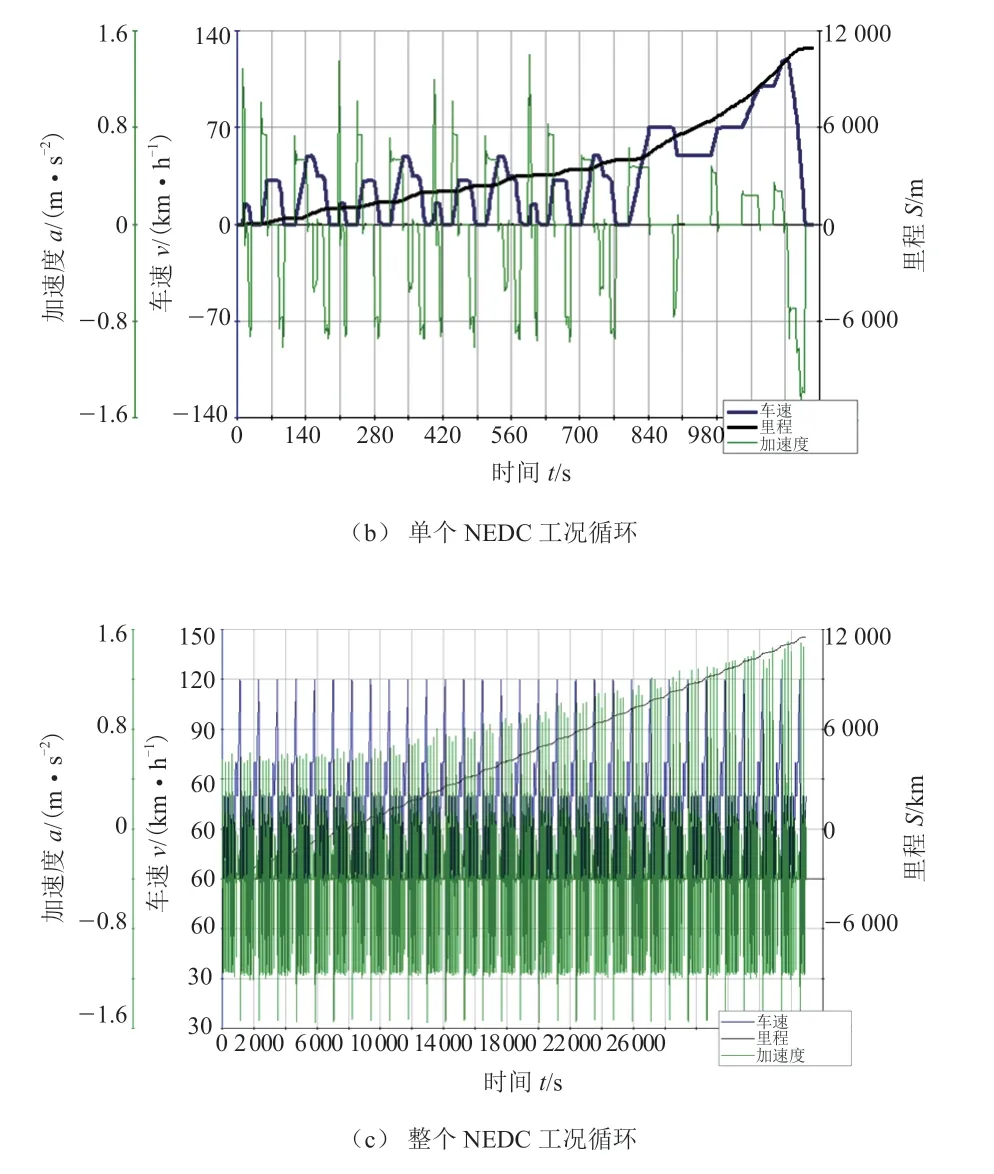

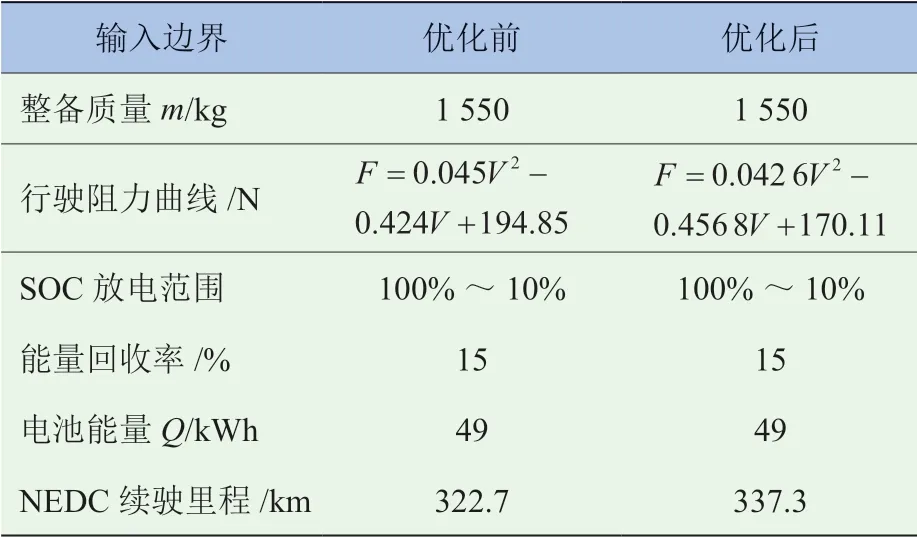

將該車型優化前后所測得的道路行駛阻力曲線輸入Cruise軟件,進行整車NEDC續駛里程仿真分析,整車參數輸入見表5。

表5 某電動汽車整車參數

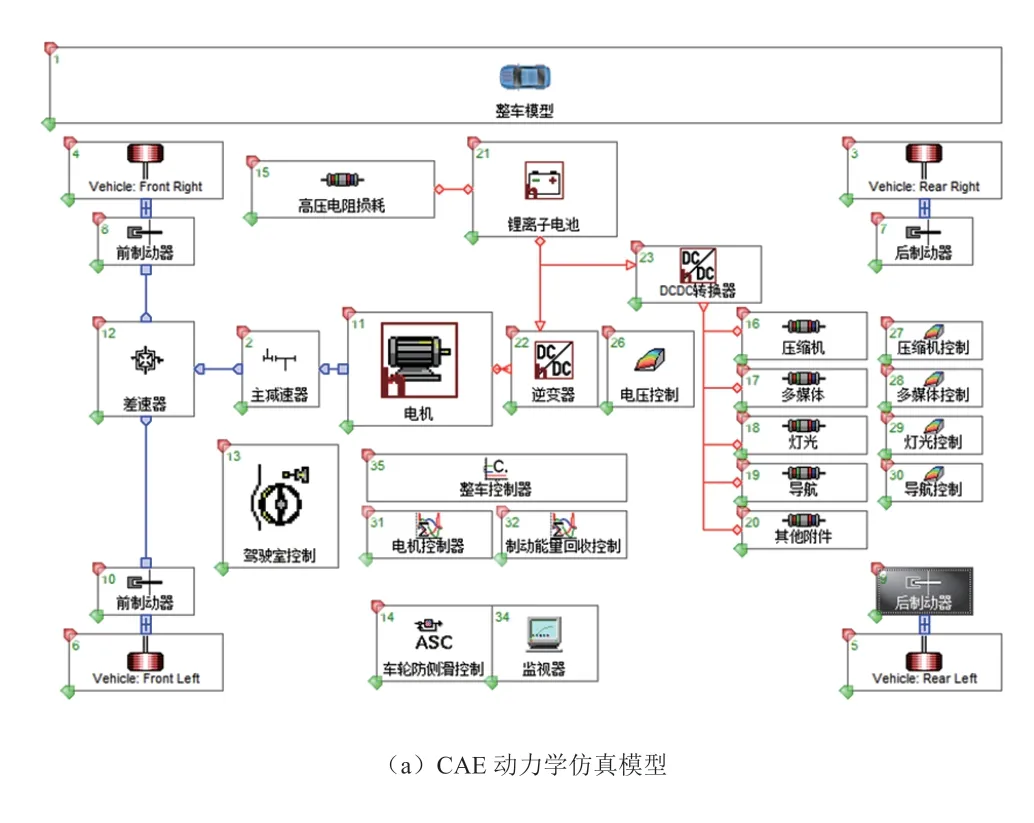

根據輸入的整車參數與邊界,在Cruise軟件中搭建CAE動力學仿真模型(圖6a)及過程數據分析(圖6b和6c)。分別將優化前后的整車阻力曲線作為整車仿真邊界進行NEDC工況法的續駛里程仿真,并結合整車續駛里程與整車平均阻力的靈敏度分析,最終評估優化后的整車NEDC工況下的續駛里程提升約15 km。

圖6 CAE動力學仿真模型及過程數據分析

優化前后的整車仿真邊界與NEDC續駛里程仿真結果對比見表6。

表6 整車輸入邊界與NEDC續駛里程仿真結果

6 結論

針對某純電動轎車,在開展整車阻力測試及阻力分解研究的過程中,提出了在原有電機控制策略的基礎上實行“電機零轉矩指令下偏正向轉矩優化”的控制策略。該策略實施后在降低該車型的整車行駛阻力方面產生了較為明顯的效果,在滿足國標測試標準的情況下,測試結果顯示優化后的整車平均行駛阻力降低33 N。

基于Cruise軟件對該車型進行動力學CAE仿真分析,分別輸入優化前后的阻力曲線作為整車的仿真邊界,其它邊界條件不變,仿真結果顯示該車型在NEDC工況下的純電續駛里程提升約15 km。

綜上所述,電機零轉矩指令下的轉矩控制優化對整車空擋滑行過程中的阻力產生了較大影響,同時對電機在空擋滑行過程中,即在零轉矩指令下施加偏正向轉矩優化的策略可降低整車行駛阻力。該策略在其它車型上的應用在此不作詳細說明。