基于拓撲優化的扭力梁式轎車后橋結構輕量化設計

汪 彬,陳光權,施卓奇,董衛平,Gaurav Kesireddy,張洪延

(1.浙江師范大學,浙江,金華 321004;2.托萊多大學,美國,托萊多 OH 43606)

隨著汽車產業的發展,汽車工業在節能與環保方面面臨巨大的挑戰。日益嚴格的排放法規及汽車廠商之間激烈的競爭推動著汽車技術不斷向更節能、環保、安全的方向發展[1-4]。大力發展汽車輕量化技術,在保障汽車安全性和其它基本性能的前提下,通過減輕汽車自身質量來實現節能減排一直是汽車生產廠商追求的目標[5-6]。

在轎車的新車型開發及輕量化設計過程中,后橋設計一直占據重要地位,其固有的特性直接影響著車輛的性能。新的后橋設計一般要求在有較高強度和剛度的基礎上減輕質量[7-11]。

傳統的后橋設計方法只是被動地重復分析產品結構性能,而不能主動地設計產品的結構形狀和參數[12-15]。拓撲優化設計是在給定材料力學性能參數和指定的設計域內,得到滿足約束條件又使目標函數最優的結構布局形式[16]。拓撲優化設計不需要知道具體的結構拓撲形態,是一種創新性的設計方法[17]。本研究在結構設計開始階段采用拓撲優化設計,以獲得較合理的初始結構方案,再對拓撲形態進行參數化設計,設計滿足后橋強度和剛度要求的易成形的板材結構,不僅加快了后橋結構設計周期,節省了材料,而且在滿足靜、動態特性的前提下,達到輕量化的目的,對于車身后橋設計有很大的現實意義。

1 試驗方法

本研究采用的具體研究方案如圖1所示。首先將原后橋進行有限元建模及網格劃分,分析加載載荷并加載,計算并分析原有后橋的模態及各種不同受力狀態下的應力狀態。然后設計出原后橋的拓撲域,加載原有后橋的工況進行拓撲結構優化計算,用所得拓撲結果導出CAD模型,并在CAD軟件中進行重構。將重新設計好的后橋結構在有限元軟件中再進行受力分析,和原有后橋的模態和應力應變情況進行對比分析,在滿足各種工況并達到輕量化目的的條件下,獲得最優的后橋結構。

圖1 后橋拓撲結構優化流程圖

通過對原后橋進行模態及結構受力分析,分別計算了三階模態及靜載、啟動或制動、側翻狀態下后橋的受力情況。在簧下空間的基礎上,設定后橋拓撲優化模型,以后橋自重最小化為優化目標,以原后橋的受載情況為約束條件,建立設計域和非設計域,通過OptiStruct進行拓撲優化。利用OSSmooth工具進行了拓撲優化結果導出,在Solidworks三維軟件中采用板材結構并在保持后橋安裝部位不變的條件下進行重構。最后在有限元軟件中進行應力分析以確認最終的優化結構受力是否滿足要求,如不符合要求則返回重新進行拓撲結構優化,直至滿足要求。

2 有限元模型的建立

2.1 幾何模型及網格劃分

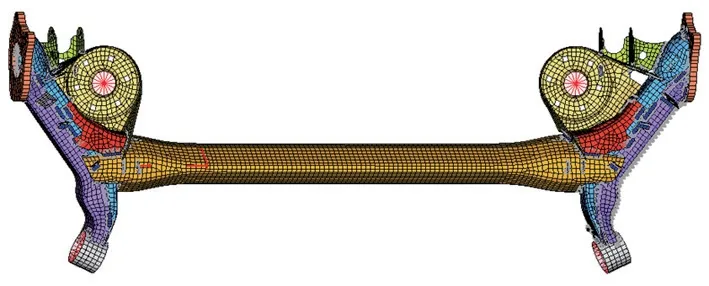

扭力梁懸架作為汽車后橋的重要總成,既起承力作用又起導向作用。扭力梁懸架的強度能否滿足實際汽車行駛中所遇各種工況的要求,將直接影響車輛的行駛安全性。原車的扭力梁結構及劃分好的網格如圖2所示,主要包括中間的橫梁、縱臂、彈簧安裝支座、減振器安裝支座及輪轂安裝支座。

在不干涉后橋周圍構件的情況下,構建好的新后橋拓撲設計域及非設計域如圖3所示,其中縱臂套筒、彈簧安裝位置、減振器安裝位置及輪轂安裝位置為非設計域,其余部分為設計域。

圖2 后橋結構有限元模型

圖3 新后橋的拓撲設計域及非設計域

2.2 模態及各工況加載情況

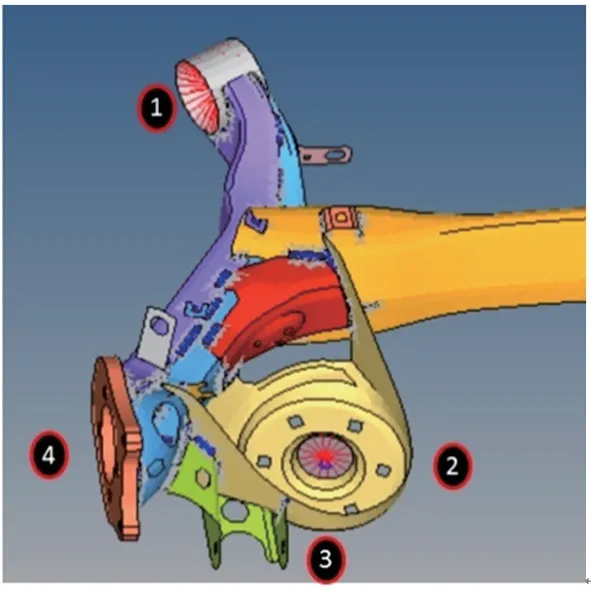

模態分析不需要進行具體的加載,但需要定義邊界條件。后橋結構和車身連接的部位主要是如圖4所示的4個位置,即縱臂套筒1、彈簧安裝位置2、減振器安裝位置3及輪轂軸承安裝法蘭盤位置4。模態分析中原后橋及新設計的后橋約束定義了縱臂套筒1和彈簧安裝位置2的全部6個自由度。

圖4 后橋受力點位置示意圖

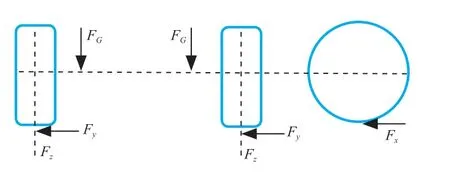

對于扭力梁懸架強度問題,本研究主要考慮車輛在幾種典型工況下極限載荷行駛時的結構強度,后橋結構受力簡圖如圖5所示,FG、Fx、Fy、Fz分別為垂直下壓力、縱向力、側向力及垂向向上支撐力。扭力梁懸架的加載及約束形式較為復雜,特別是縱臂前端與車身相連的地方,該位置約束條件的不同將直接影響整個模型的仿真精確性。考慮到汽車行駛過程中,輪心處會存在垂直方向的輪跳輸入和地面支持力輸入,在仿真過程中也在輪心處加載。由于扭力梁懸架和車身相比,后者剛度更大,因此在仿真時采取對該連接點3個平動自由度全部約束住的邊界條件,同樣在扭力梁懸架與螺旋彈簧連接處也施加3個平動方向的約束。

圖5 扭力梁后橋結構受力簡圖

對扭力梁后懸架進行受力分析,在靜載、啟動或制動及側翻工況下的受力結果如下:在靜載工況下,縱向力Fx為0,側向力Fy為0,兩側垂直下壓力最大值FG為0.5kG,k為動載系數取1.75,G為后橋最大靜載荷,取6000 N,FG和Fz計算結果均為5100 N;在啟動或制動工況下,側向力Fy為0,縱向力Fx為0.5φFz,φ為縱滑附著系數,取0.8,垂向支撐力Fz為0.5mG,m取1.2,根據公式計算出垂向力Fz和縱向力Fx分別為3600 N和3456 N。當汽車發生側翻時,縱向力Fx=0,側向力Fy最大,外輪上的垂向支撐力Fz1和內輪上的垂向支撐力Fz2分別為:1920 N。式中,h為汽車質心高度486 mm,B為輪距2700 mm。內、外輪上的總側向力Fy+μFz為6000 N,μ為側滑附著系數,取1.0。

將分析所得的3種不同工況載荷加載到后橋上,通過分析計算后橋整體應力狀況,并將最大應力與材料的屈服極限進行比較,對扭力梁懸架強度進行分析和評價。由于不同的載荷工況將得到不同的拓撲結構,本研究采用線性加權法,將靜載、啟動或制動及側翻3種工況按照1∶1∶1進行加權,將多目標問題轉化為單目標以獲得各工況兼顧的拓撲結構。

3 結果分析

3.1 拓撲優化結果

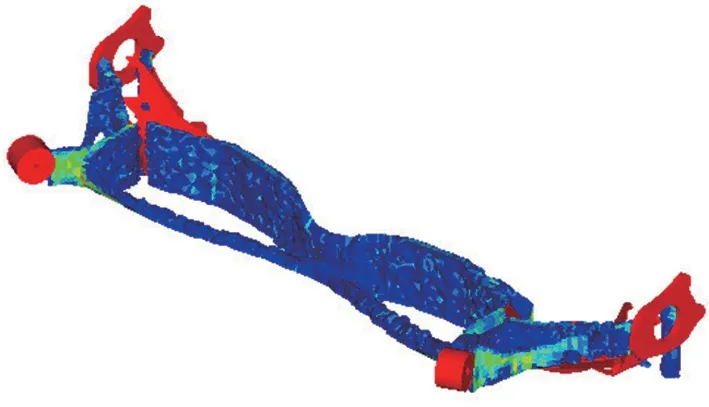

通過對汽車后橋進行拓撲優化迭代計算,采用變密度方法,將連續體離散為有限元模型后,將每個單元內的密度指定為相同,以每個單元的密度為設計變量,以結構的體積百分比最小化為目標,考慮3種不同工況下的約束,使拓撲優化得到的結構質量最輕。最優的拓撲結構如圖6所示。

圖6 拓撲優化后的扭力梁懸架空間構架

通過OSSmooth工具將圖6所示的拓撲優化結果導出,在考慮可加工性的基礎上,采用板材結構,在Solidworks三維軟件中進行CAD參數化設計,設計好的后橋結構如圖7所示。將CAD重構的拓撲結構優化后橋在有限元軟件中再次進行應力分析,以確認最終的優化結構受力是否滿足要求。

圖7 CAD重構的拓撲結構優化后橋

3.2 模態與減重分析

對 Hypermesh 中已建好的扭力梁總成有限元模型,施加縱臂套筒和彈簧安裝位置的固定約束,不添加任何載荷。創建相應約束條件計算其模態,設置輸出頻率范圍為 0~300 Hz。各階頻率及模態云圖如圖8所示。

圖8 扭力梁后橋前三階模態

由圖可知,原車后橋的一階模態為129.11 Hz,而拓撲優化后的后橋一階模態為109.63 Hz,大幅小于原車的模態值,同時二階及三階模態值也均小于原車值。

同時,在保證受力部件不變的情況下,即套筒、彈簧安裝位置、減振器安裝位置及輪轂安裝位置和尺寸保持不變,在保證與原車車身裝配的前提下,拓撲優化后的結構采用板材重構后橋。結果顯示,原后橋質量由19.06 kg減少到拓撲結構優化后的17.67 kg,減重7.29%。

3.3 各工況下的結構強度分析

圖9為不同工況下原后橋和優化后的后橋應力應變云圖。由圖可知,3種工況下,原后橋及優化后的后橋出現最大應力值的部位都位于橫梁與縱臂連接處,且彈簧和減振器安裝位置所受應力較大。

將原后橋和重構后的板材結構后橋在Hyperworks軟件中進行應力分析,得到的原后橋和優化后的后橋各工況下最大米塞斯應力對比結果見表1。由表1可知,在靜載工況下,優化后的后橋最大米塞斯應力較原后橋稍大,但啟動或制動工況、側翻工況下的應力值都比原后橋小。新設計的后橋在各工況的極限下均未達到材料的許用應力值,滿足要求。

圖9 不同工況下原后橋及優化后的后橋應力應變云圖

表1 原后橋和優化后的后橋各工況下最大米塞斯應力

4 結論

通過拓撲結構優化設計不但使后橋結構的設計時間縮短,節約了材料,同時在符合靜、動態特性要求的前提下,實現了輕量化的目標,對改良后橋結構的設計方面具有指導意義。主要研究結果如下:

(1)根據原后橋的技術指標和參數要求,設定拓撲優化模型,以后橋自重最小化為優化目標,以原后橋的受載情況為約束條件,在簧下空間的基礎上,建立了優化設計域和非設計域,通過OptiStruct進行拓撲優化。

(2)利用OSSmooth工具進行了拓撲優化結果導出,在Solidworks三維軟件中進行了CAD圖紙的修正處理以適合批量化生產,并在有限元軟件中進行了應力分析以確認最終的優化結構受力滿足要求。根據尺寸優化的最終結果,獲得了最佳的拓撲結構優化后橋。