鋁合金焊接結構塑性變形及斷裂失效預測方法

胡朝輝,杜 鵬,段利斌,周 聰,3,杜展鵬

(1.湖南大學 汽車車身先進設計制造國家重點實驗室,長沙 410082;2.江蘇大學 汽車與交通工程學院,江蘇,鎮江 212013;3.湖南大學 高性能復雜制造國家重點實驗室,長沙 410082)

近年來,高質量的鋁合金焊接結構件作為汽車上的關鍵零部件得到越來越廣泛的應用。汽車前部鋁合金焊接薄壁結構在碰撞過程中的變形和開裂失效關系到汽車碰撞能量的吸收和結構的完整性,進而影響汽車乘員區的生存空間和乘客安全。在汽車設計階段需對性能進行準確、可靠的分析和評定,并對其變形和開裂力學行為有清楚的認識,從而為鋁合金焊接結構的合理設計提供理論依據。

受焊接工藝的影響,鋁合金焊接接頭處材料的組織和成分變得與母材大不相同,焊縫和熱影響區材料的力學性能發生了不均勻變化[1]。焊接接頭力學性能的不均勻性會對焊接結構強度、耐撞性等性能產生很大的影響,同時也加大了焊接結構變形力學分析的復雜性。準確地獲取焊縫、熱影響區的材料性能數據,并在對焊接結構的性能進行有限元分析和評定時加以考慮,對分析得到真實可靠的結果至關重要。

關于焊接接頭局部材料性能的獲取,許多學者做了研究。NèGRE等[2]直接截取微型尺寸平板樣件進行拉伸試驗,獲得了不同子區材料的應力-應變關系。但焊接接頭焊縫、熱影響區等子區的幾何尺寸太小,樣件制作十分復雜。朱亮等[3]根據已有材料硬度與強度的關系,進行力學推導,利用X70管線鋼焊接接頭的硬度值分布,得到了其各子區的局部材料性能。該方法是以鋼材硬度與強度的經驗公式為基礎,隨著材料種類的不同會存在較大的誤差。付磊等[4]結合數字圖像相關技術(DIC)和硬度試驗提出了一種識別接頭子區材料冪指數硬化模型參數K、n的方法。ZHENG等[5]提出一種利用焊接接頭拉伸試驗結合有限元模擬迭代反求各子區材料性能的方法。該方法充分利用了焊接接頭拉伸塑性變形集中的特點,通過拉伸試驗獲得的力-位移曲線提取出接頭單個子區的材料性能數據,為焊接接頭局部材料性能的獲取提供了新的思路。

此外,鋁合金材料的伸長率低于傳統鋼材,在變形過程中有較大的開裂傾向。鋁合金薄壁結構的開裂屬于典型的韌性斷裂,汽車設計領域常用的極限塑性應變失效準則、成形極限圖(FLD)等應用于鋁合金薄壁結構的開裂預測具有很多局限[6]。斷裂韌性J積分、裂紋阻力曲線等常被用作韌性材料宏觀斷裂準則,但它們與結構的幾何形狀和尺寸相關[7]。實際上,金屬材料的韌性斷裂行為與內部損傷的形核、生長及聚合存在緊密的聯系。Gurson從細觀損傷力學觀點出發,提出了描述金屬材料變形時內部損傷演化產生斷裂的損傷力學模型。Tvergaard和Needleman對初始的Gurson損傷模型進行修正,進一步形成了GTN損傷模型。損傷力學模型以累積損傷變量臨界值作為預測韌性裂紋生長的準則,更便于與有限元計算方法相結合。NEGRE等[2]采用GTN損傷模型對初始裂紋分別位于母材、焊縫、熱影響區的3種鋁合金激光焊接樣件緊湊拉伸試驗進行了有限元模擬,結果表明GTN損傷模型能夠很好地模擬韌性裂紋的生長行為。但其模型中,只考慮了塑性變形早期材料較大夾雜粒子初始形核機制。

基于上述研究現狀,采用GTN損傷模型模擬預測鋁合金焊接接頭的變形、損傷、斷裂行為; 通過特殊樣件進行單向拉伸試驗,并結合有限元反求方法,獲得鋁合金焊接接頭焊縫、熱影響區局部的材料性能數據;建立鋁合金焊接薄壁梁結構軸向壓縮有限元模型,考慮焊接接頭材料性能的不均勻性,預測鋁合金焊接薄壁梁軸向壓縮的變形開裂失效行為,最后通過試驗對有限元模型進行了驗證。

1 GTN損傷模型

GTN損傷模型描述了微觀孔洞對材料塑性變形和斷裂的影響。其屈服方程表達式為:

式中:σM為Mises等效應力;σY為孔洞周圍基體材料流動應力;q1、q2為孔洞間的相互作用;σH為平均靜水應力;f*為有效孔洞體積分數。當q1=q2=1時,GTN損傷模型退化為初始的Gurson損傷模型;f*=0時,材料沒有損傷,GTN損傷模型退化為標準的Mises屈服函數。

有效孔洞體積分數定義為:式中:f為孔洞體積分數;fc為臨界孔洞體積分數,達到此值時,孔洞開始發生聚合;fF為斷裂孔洞體積分數。

孔洞體積分數的演變包括孔洞形核和孔洞生長兩部分。

孔洞生長建立在塑性變形基體材料不可壓縮的基礎上,其形式為:

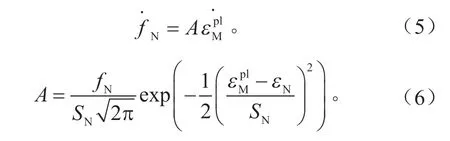

孔洞初始形核以初始孔洞體積分數f0表示。第二相粒子孔洞形核規律服從正態分布[17],其形式為:

式中:fN為發生孔洞形核的第二相粒子體積分數;為孔洞形核平均塑性應變;SN為形核應變標準偏差1;ε為基體材料等效塑性應變。

2 鋁合金焊接接頭不均勻變形及材料性能

2.1 鋁合金薄壁梁MIG焊接及拉伸樣件制備

試驗所用材料為6063-T5鋁合金擠壓型材。截面為長方形,尺寸為100 mm ×60 mm×1.8 mm。采用MIG焊接工藝進行對接拼焊,焊接設備為Lorch S5 RoboMIG XT焊機。使用Ar作為保護氣體,焊絲牌號為ER5356,直徑φ=1.2 mm。鋁合金對接拼焊梁結構及焊縫外觀形貌如圖1所示,拼焊梁以焊縫為中心分為兩段,每段長度為210 mm。

圖1 焊縫表面形貌質量示意圖

6063-T5鋁合金母材拉伸樣件從拼焊梁上部遠離焊縫處,沿擠壓方向截取,形狀為標準“啞鈴形”,尺寸依據GB/T 228.1—2010的規定。鋁合金焊接接頭截取3種不同類型樣件,第1種為標準樣件,尺寸依據GB/T 2651—2008的規定,第2種和第3種為特殊拉伸樣件,并在焊縫中心和熱影響區開設U形誘導槽,U形槽均位于長度方向中心線上,槽寬2 mm,槽深5 mm,槽末端圓角半徑1 mm,具體如圖2所示。加工好的4種不同類型拉伸試驗樣件如圖3所示。

圖2 兩種特殊樣件形狀及尺寸示意圖

圖3 加工好的4種不同類型拉伸試驗樣件

2.2 母材材料性能

2.2.1 母材單向拉伸試驗及結果

在30 kN的MTS萬能材料試驗機上對6063-T5鋁合金母材標準樣件進行準靜態單向拉伸試驗,拉伸速度為2 mm/min,拉伸直至樣件斷裂。得到母材力學性能見表1。

表16063-T5鋁合金母材力學性能

母材樣件拉伸斷裂位置如圖4所示,從圖中可以很明顯地看出樣件在拉伸斷裂前發生了一定程度的頸縮。

圖4 母材拉伸試驗樣件宏觀斷口

2.2.2 母材損傷參數

建立拉伸試驗有限元模型,使用16號全積分殼單元,網格尺寸為1 mm。為了模擬材料損傷斷裂行為,使用材料模型為120號*MAT_GURSoN,材料輸入參數為:彈性模量E=69 GPa,泊松比v=0.33,材料硬化行為以真實應力-塑性應變關系曲線模擬。

首先只調試GTN損傷模型中q1、q2和初始參數的值,以反映損傷導致材料的軟化,直至仿真和試驗得到力-位移曲線在斷裂之前吻合。最后調試臨界參數的值,以仿真和試驗樣件斷裂起始時刻位移、斷裂力大小一致為目標,對參數進行調試,最終得到合適的損傷參數。

適合6063-T5鋁合金斷裂模擬的GTN損傷參數見表2。本文統一取值q1=1.5,q2=1。

仿真和試驗得到的力-位移曲線對比如圖5所示。由圖可知,承載力達到一定程度后迅速下降,說明樣件在此時發生了斷裂失效。試驗樣件剛發生斷裂時對應的位移約為6.99 mm,對應的拉伸試驗力大小約為4.7 kN。仿真樣件剛發生斷裂時對應的位移為6.70 mm,對應的拉伸力為4.81 kN,與試驗值吻合得很好,驗證了材料模型與損傷參數的正確性。

2.2.3 母材內部損傷演變過程分析

在斷裂起始位置選取一網格單元,仿真得到總的孔洞體積分數、孔洞生長體積分數、孔洞形核體積分數演變過程如圖6所示。

圖6 孔洞體積分數隨拉伸位移演變過程

曲線1上,oA段主要是初始孔洞體積分數,此時變形均勻,應力三軸度很小,孔洞幾乎不生長;AB段等效塑性應變接近平均形核應變,第二相粒子形核,并且此時應力三軸度增大,孔洞開始生長;BC段第二相粒子形核完畢,應力三軸度繼續增大,孔洞加速生長;CD段應力三軸度達到較高水平,孔洞高速生長。

孔洞生長隨應力三軸度增大而加快。第二相粒子孔洞形核在等效塑性應變接近平均形核應變εN處發生,孔洞形核體積分數在總的孔洞體積分數中占大比重。在模擬材料頸縮之后快速斷裂失效時,考慮第二相粒子的孔洞形核是十分必要的。

2.3 焊接接頭局部材料性能

2.3.1 焊接接頭拉伸不均勻變形行為

為了深入理解鋁合金焊接接頭的不均勻變形行為,對焊接接頭標準樣件進行拉伸試驗。采用DH3817動靜態應變測試系統及電阻應變計測量拉伸過程中焊接接頭焊縫、熱影響區及母材的變形量,同時,試驗機記錄拉伸力-位移曲線。焊接接頭“啞鈴形”樣件應變計粘貼位置及測試過程如圖7所示。

圖7 焊接接頭“啞鈴形”樣件應變計粘貼位置及測試過程

焊接接頭“啞鈴形”樣件宏觀斷裂位置如圖8所示。樣件在距離焊縫約4 mm處的熱影響區斷裂,斷口發生了明顯的頸縮。

圖8 焊接接頭“啞鈴形”樣件宏觀斷裂位置

繪制焊接接頭各子區小變形范圍內應力-應變曲線,如圖9所示。圖中代號BM表示母材,WM表示焊縫,HAZ1和HAZ2表示距離焊縫較近處和較遠處的熱影響區,分別對應圖7中應變計所粘貼測量的位置。

圖9 應變計測得的各子區小變形應力-應變曲線

由圖9可知,相同應力條件下,焊接接頭各子區應變大小不同。拉伸變形過程中,HAZ1區塑性變形程度最大,最終頸縮和斷裂也發生在此處,WM產生了一定塑性變形;HAZ2區產生塑性變形非常小,BM僅發生了彈性變形。

以產生0.2%塑性變形時的應力為材料屈服強度σ0.2,各子區材料屈服強度見表3。

表3 焊接接頭子區材料屈服強度

WM、HAZ1、HAZ2屈服強度分別為母材屈服強度的65.7%、57.4%和79.2%。焊接接頭拉伸變形不均勻與強度不均勻有很大關系,屈服強度小的子區塑性變形程度大。

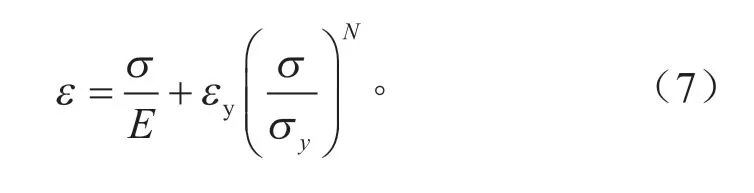

采用Ramberg-osgood law公式對小變形范圍應力-應變數據進行擬合。

Ramberg-osgood公式表達式為:

式中:σy、εy分別為初始屈服應力和屈服應變。擬合參數見表4。

表4 各子區小變形應力-應變擬合參數

2.3.2 焊縫及熱影響區材料參數

為分別獲得焊縫區、熱影響區大變形范圍真應力-應變曲線,對兩種特殊焊接接頭樣件進行拉伸試驗。

建立HAZ1區開U形槽樣件拉伸試驗有限元模型,網格模型根據實際劃分為4個子區,單元尺寸為1 mm。

將HAZ1、HAZ2、焊縫小變形應力-應變擬合曲線作為對應子區材料性能初始輸入,母材則輸入3.2節中得到的材料參數。以仿真和試驗得到力-位移響應一致為目標,單獨修正HAZ1區大變形應力-應變曲線;以斷裂起始時刻位移、斷裂力一致為目標,調試得到HAZ1區GTN損傷模型參數。

HAZ1區開U形槽樣件仿真與試驗斷裂位置對比如圖10所示。仿真和試驗斷裂位置吻合一致,裂紋起始于U形槽,然后向樣件中間擴展。仿真結果顯示塑性應變集中在開U形槽一側HAZ1區,焊縫對稱側未開槽HAZ1區有少量塑性變形。焊縫、母材、HAZ2區均處于彈性變形階段。

圖10 HAZ1區開U形槽樣件仿真與試驗斷裂位置對比

HAZ1開槽樣件仿真與試驗力-位移曲線對比如圖11所示。拉伸直到斷裂起始位置仿真和試驗力-位移曲線吻合很好,說明了HAZ1區材料應力-應變曲線和損傷參數的準確性。斷裂起始之后,仿真拉伸力高于試驗值,這是因為在仿真中將HAZ1材料視為均勻一致,而實際材料分布不均勻,裂紋沿著材料性能最弱的路徑擴展。

圖11 HAZ1開槽樣件仿真與試驗力-位移曲線對比

采用相同的方法對焊縫區材料應力-應變曲線進行修正,并對焊縫區GTN損傷模型參數進行調試。

焊縫開U形槽樣件,誘導槽使焊縫產生較大的塑性變形,試驗初始裂紋首先出現在焊縫,如圖12a所示,但焊接余高的存在阻止了裂紋在焊縫區的擴展;同時因為HAZ1區材料性能較弱,也發生了較大塑性變形,隨后HAZ1區開始出現裂紋,如圖12b所示;HAZ1區裂紋擴展,有與焊縫處裂紋匯合的趨勢,如圖12c所示。

焊縫開槽樣件仿真與試驗力-位移曲線對比如圖13所示。拉伸直到斷裂起始位置仿真和試驗力-位移曲線吻合很好,斷裂起始之后,仿真力高于試驗值。焊縫區開槽樣件,HAZ1區也產生了較大的塑性變形,相比HAZ1區開槽樣件具有較大的斷裂位移。

圖12 焊縫開U形槽樣件宏觀斷裂圖

圖13 焊縫開槽樣件仿真與試驗力-位移曲線對比

焊縫開U形槽樣件仿真斷裂起始位置如圖14所示。仿真中裂紋在焊縫區起始和擴展,而實際樣件裂紋起始于焊縫區,受到焊接余高的阻擋后又在材料性能較弱的HAZ1區形成裂紋。

圖14 焊縫開U形槽樣件斷裂起始位置

焊縫及熱影響區修正后真實應力-應變關系曲線如圖15所示。

圖15 焊縫及熱影響區修正后真實應力-應變關系曲線

焊縫區及熱影響區合適的GTN損傷模型參數見表5。

表5 焊縫及熱影響區合適的GTN損傷模型參數

3 鋁合金拼焊薄壁梁壓縮變形有限元模擬及試驗驗證

鋁合金拼焊薄壁梁軸向壓縮試驗在100 kN的型號為Instron 1346萬能材料試驗機上進行,如圖16所示,壓縮速度為5 mm/min。

圖16 鋁合金拼焊薄壁梁軸向壓縮試驗

建立鋁合金拼焊薄壁梁結構軸向圧縮試驗有限元模型,焊接接頭每個子區劃分到不同的組件,接頭處網格尺寸為1 mm,如圖17所示。

圖17 鋁合金拼焊薄壁梁結構軸向壓縮試驗有限元模型

薄壁梁上下兩端面采用剛性蓋板模擬壓縮試驗機對薄壁梁的壓縮作用,下端保持固定,上端施加恒定的速度邊界條件。母材、焊縫、熱影響區材料輸入修正的應力-應變曲線和損傷參數。

仿真和試驗得到的壓縮初始屈曲變形形態對比如圖18所示。由圖可知,屈曲失穩首先在焊接接頭處熱影響區發生,焊縫上下兩側熱影響區都發生了失穩。由仿真和試驗結果對比可知,仿真模型準確地預測了拼焊薄壁梁屈曲失穩發生的位置和變形形態。

圖18 仿真和試驗壓縮初始屈曲變形形態對比

仿真和試驗裂紋起始位置對比如圖19所示。由圖可知,試驗中開裂現象起始于熱影響區,然后向薄壁梁棱角處擴展,隨后沿棱角縱向撕裂。仿真也很好地再現了這一過程,說明仿真模型能夠準確預測拼焊薄壁梁的變形和開裂行為。

圖19 仿真和試驗裂紋起始位置對比

4 結論

本文通過特殊樣件拉伸試驗,結合有限元反求方法,詳細表征了鋁合金焊接接頭局部材料性能,構建了從細觀損傷力學角度預測焊接接頭變形開裂現象的GTN損傷模型,對鋁合金拼焊薄壁梁結構軸向壓縮變形開裂進行了預測,并通過試驗進行了驗證,研究結果表明:

(1)利用焊接接頭變形不均勻的特點,通過設置誘導結構進一步加劇塑性變形的集中性,然后通過簡單拉伸試驗結合有限元反求方法能夠逐個獲取焊接接頭局部子區的材料參數。

(2)應用細觀損傷力學模型,同時考慮初始粒子孔洞形核機制及第二相粒子孔洞形核機制,能夠較好地預測鋁合金焊接結構的損傷開裂行為。