鋰離子電池可逆與不可逆生熱特性研究

李維平,李隆鍵,陳化雨

(重慶大學 能源與動力工程學院,重慶 400044)

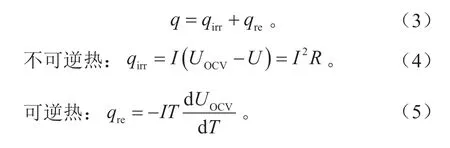

鋰離子動力電池熱管理技術對動力電池在電動汽車領域的安全高效利用具有重要作用。一般來說,電池單體最佳工作溫度是在15℃~35℃,而實際電動汽車的工作溫度則處于較大的波動范圍。因此,為防止電池工作溫度的急劇變化導致不可控反應的發生,需對鋰離子電池包的換熱方式進行優化,一方面控制工作環境的最高溫度,另一方面控制內部溫度的一致性,預防電池包內部局部熱點的產生,保證電池包整體性能的高效和安全。

在工程應用中,電池單體常被視作均勻發熱體,忽略生熱特性對電池電化學反應過程以及單體空間上溫度的不一致性等因素的影響,利用集總參數思想簡化成一維熱模型。在最初的研究中,BERNADI等[1]將電池生熱分成不可逆熱和可逆熱兩部分,研究了工作電流與電壓降對電池生熱的影響。隨著研究的深入,發現電池的瞬態生熱量受溫度、SOC、充放電倍率等因素的影響。GERVER等[2]和XU等[3]研究了溫度對電池特性參數的影響。INUI等[4]、LIU等[5]、KARIMI等[6]研究了SOC和溫度與電池生熱的關系,為電池單體生熱模型的建立提供了建議。本文選用Panasonic NCR18650B商用鈷酸鋰電池進行研究,綜合考慮了溫度T和SOC對于電池生熱的影響,采用開路電壓法和混合脈沖功率性能放電測試(HPPC測試),對比研究了不可逆熱、可逆熱與電池單體直流內阻的關系,分析并得到了不同溫度T與SOC以及電池單體生熱Q之間的經驗關系式,為電池包生熱模擬提供了數據基礎。

1 電池單體生熱數學模型

合理的電池單體生熱模型,是研究電池生熱速率、電池包溫度分布以及換熱情況的基礎。電池單體內部由正負極材料、集流片、隔膜等不同材料堆疊組成,實際的微觀生熱和導熱較為復雜,常利用集總參數法對電池的熱特性進行簡化。將電池單體視為均質材料,假設其內部的材料特性和生熱速率一致,與空間位置無關,利用加權平均方式對其合理取值,從而建立簡化的生熱模型。

目前,常采用Bernardi[1]生熱速率模型作為鋰離子電池單體的簡化生熱模型,如式(1)所示。該模型主要考慮了不可逆熱、可逆熱兩部分因素影響,忽略了副反應熱和混合熱。副反應熱主要是由電池老化所導致,其過程較為緩慢,而混合熱主要是由多孔電極中活性物質在電解液中的傳輸擴散造成的。考慮到商用電池的電化學性能穩定,為簡化實際模型,可以忽略副反應熱和混合熱。

式中:I為充放電電流,負號表示放電電流,A;UOCV為開路電壓,V;U為工作電壓,V;T為單體溫度,為電池開路電壓的溫度系數,V/K。q為負表示放熱。

由式(1)可知,建立Bernardi生熱模型時需獲得有兩個關鍵參數,一是開路電壓所影響的焦耳生熱,二是開路電壓的溫度系數,即可逆熱部分。對于焦耳生熱也可通過假設電池單體為均勻發熱體,利用電池直流內阻R來等效電池生熱,進一步簡化生熱模型,如式(2)所示。

2 電池單體物理模型與測試方法

本研究采用的商用圓柱形鋰離子電池,額定容量為3250 mAh,最高充電電壓4.2 V,標準1 C倍率放電電流為3.25 A。該電池正極材料為鈷酸鋰,電池單體主要特性參數見表1。

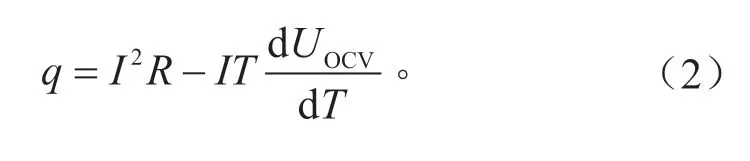

電池單體充放電測試采用恒溫恒濕試驗箱(APKJ,HX-408)控制試驗溫度,利用數據采集儀(Agilent,34901A)采集單體表面溫度,通過電池充放電設備(NEWARE,CT-5V100A)對電池單體進行充放電測試,測得不同SOC、溫度下的開路電壓和直流內阻R,充放電測試系統如圖1所示。

圖 1 電池單體充放電試驗系統

2.1 電池單體實際容量測試

電池在出廠后會出現不同程度的老化和衰減,為了保證電池處于正常測試狀態,需在測試前對單體進行實際容量測試。利用測得的電池單體實際容量,可以計算得到不同SOC狀態下電池的容量。其具體步驟為:

(1)將電池單體擱置于恒溫箱中,穩定在標準溫度25 ℃,電池單體以1 C先恒流再恒壓標準方式充電,將電池充電至4.2 V,截止電流0.2 A,此刻電池為滿電狀態,規定SOC為100%。

(2)靜置2 h,使電池溫度穩定至標準溫度;以1 C恒流放電,將電池放電至截止電壓2.5 V,規定此刻電池SOC為0%。

(3)以上充放電步驟可重復3次,計算得到電池單體平均實際放電容量。

2.2 電池單體不同溫度下的開路電壓測試

簡化的Bernardi生熱速率模型中,如式(3)所示,包括不可逆生熱和可逆生熱兩大部分,其中獲得不同溫度、SOC狀態下的開路電壓是建立電池生熱模型的關鍵。

電池的不可逆生熱,如式(4)所示,主要來自于電池的內部阻抗,內部阻抗會導致電壓降,可利用開路電壓或直流內阻的方式獲得電池的不可逆生熱。電池的可逆生熱,如式(5)所示,則主要來自于電池的熵變產熱,可利用平衡電位法,測得不同SOC下的開路電壓溫度系數,計算獲得電池的可逆生熱。

不同溫度、SOC狀態下的開路電壓測試,具體是將電池單體放置在恒溫箱中,通過穩定至目標溫度,放電至目標SOC狀態,來獲得電池單體的開路電壓。本試驗主要測試了0℃~40℃溫度下0%~100% SOC狀態的開路電壓數據。

其具體步驟為:

(1)將電池單體擱置于恒溫箱中,穩定在標準溫度25℃,1 C恒流恒壓方式充電至4.2 V,截止電流0.2 A,充滿,SOC=100%。

(2)恒溫箱調至目標溫度T1,擱置3 h,測得SOC=100%時的開路電壓。

(3)按1 C依次放電至各目標SOC,并各自擱置1.5 h,測得開路電壓,至SOC=0%。

此步驟為一個目標溫度下不同SOC狀態的開路電壓測試,結束后將電池擱置在25℃的恒溫箱中并充滿,再改變恒溫箱溫度T2,進行其它目標溫度下的開路電壓測試。

2.3 HPPC混合脈沖功率性能測試

電池直流內阻是研究電池單體生熱的關鍵參數之一,具體可分為歐姆內阻和極化內阻,其中歐姆內阻主要是由電池內部材料對離子的傳輸阻力引起的,并且與接觸內阻有關;極化內阻則是由電池在電化學反應過程中,電流通過電極導致其電勢偏離標準平衡電極電勢所引發的極化現象造成的,與電流密度和溫度有關。

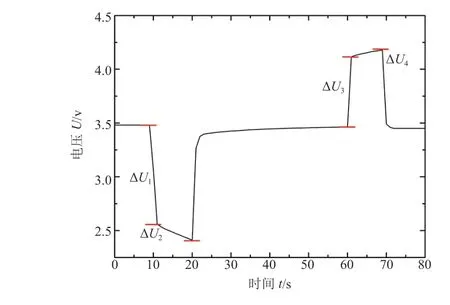

為深入研究電池單體的不可逆生熱與其直流內阻的關系,參考美國《FreedomCAR動力電池測試手冊》中的HPPC方法(混合脈沖功率性能測試)對電池進行測試。HPPC測試是一種使用放電和反饋脈沖的方式來確定電池動態性能的測試方法,如圖2所示,通過對電池單體瞬時大電流放電、擱置、再充電的過程,得到單體電池電壓變化曲線,再進行分析可得到電池的內部直流阻抗R與荷電狀態SOC的函數關系,可為動力電池生熱模型的建立提供參考。

圖2 HPPC脈沖測試工步示意圖

由于溫度也是影響電池電化學性質的重要參數之一,會對其內部阻抗產生較大的影響。因此,綜合考慮了溫度參數對于其不同荷電狀態下阻抗的影響。利用HPPC進行直流內阻測試,測得鋰離子電池單體阻抗R與溫度T、SOC的關系,獲得電池的不可逆生熱,進一步簡化Bernardi生熱模型。

電池直流內阻測試的溫度范圍為10℃~40℃,SOC范圍為10%~90%。測試的具體步驟見表2。

表2 電池單體目標溫度、SOC狀態下HPPC測試工步

(1)將滿電狀態下的電池單體擱置在恒溫箱中,調至測試溫度T1,穩定3 h,經1 C放電10%DOD至目標SOC=90%,再靜置1.5 h,穩定后測得此目標SOC的開路電壓 。

(2)進行該目標SOC下的HPPC測試,考慮到此款電池最大充放電電流的限制,采用2 C電流先放電10 s,靜置40 s,再以1.5 C充電10 s,完成一次目標SOC的HPPC測試。

(3)靜置1.5 h,使電池溫度與電壓穩定。

(4)設定下一階段所需放電的實際容量,放電至下一目標SOC,重復HPPC測試,直至SOC=10%,停止。

此步驟為一個目標溫度各SOC狀態下的HPPC測試,將電池在常溫下充滿,改變恒溫箱溫度,進行其它目標溫度測試。

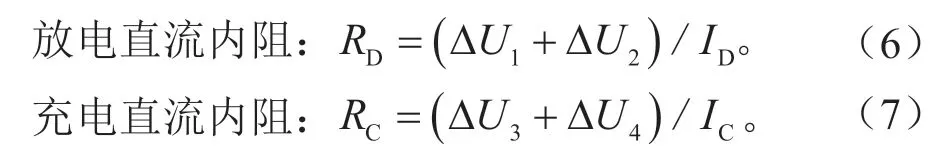

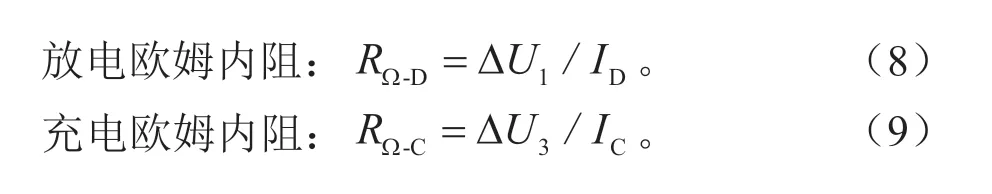

利用HPPC測試結果,可以發現電池的直流內阻R包括歐姆內阻RΩ和極化內阻RP兩部分,充放電直流內阻可分別表示為式(6)和式(7)。

在HPPC測試過程中,電池單體會被瞬間施加較大的充放電電流,此刻電池會產生瞬時電壓變化,如ΔU1,ΔU3,該瞬間的電壓降反映了電池內部的歐姆內阻特性,因此,電池單體的充放電歐姆內阻可以表示為式(8)和式(9)。

3 試驗結果與分析

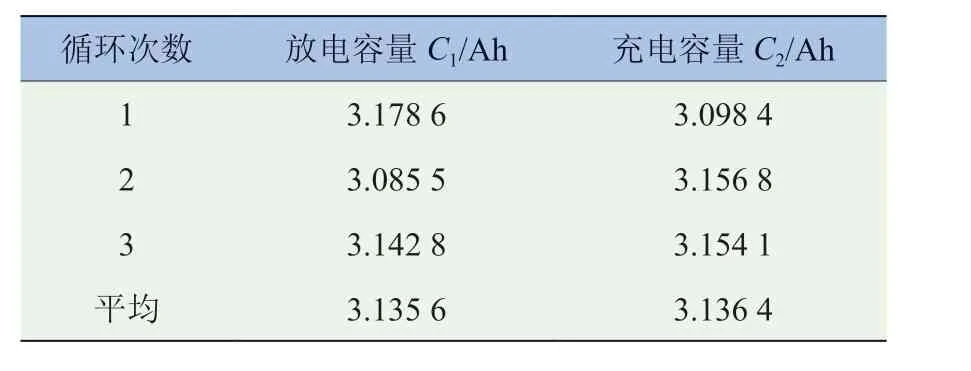

表3是根據2.1節中電池單體實際容量測得的3次充放電循環的平均放電容量,3.1356 Ah。考慮到電池在低溫、低SOC測試狀態下會有一定程度的衰減,假定每10%DOD放電容量為0.3 Ah,實際1 C放電電流按其額定容量的1 C電流3.25 A設定,放電截止電壓設定為2.5 V。

表3 電池單體實際容量測試

3.1 不同溫度下開路電壓及可逆熱溫度系數測試結果

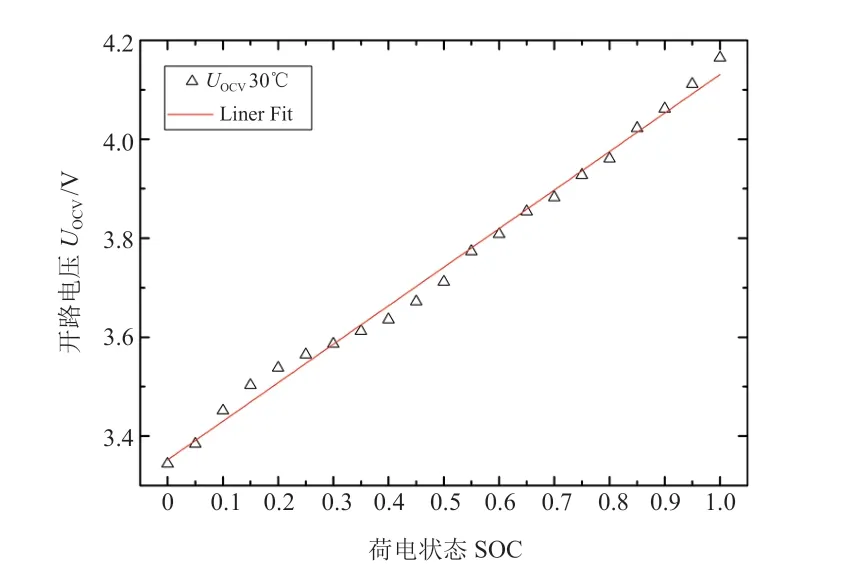

通過對不同溫度、SOC狀態下的電池開路電壓進行測試,結果表明,某一恒定溫度下電池的開路電壓與其荷電狀態SOC呈正線性關系。如圖3所示,隨著電池單體容量的增加,電池的開路電壓線性增加。試驗表明在0℃~40℃溫度下,電池開路電壓與容量均呈較好的線性關系,可根據某一溫度狀態下的開路電壓大小得到電池實際容量狀態。

圖3 電池單體30 ℃不同SOC開路電壓

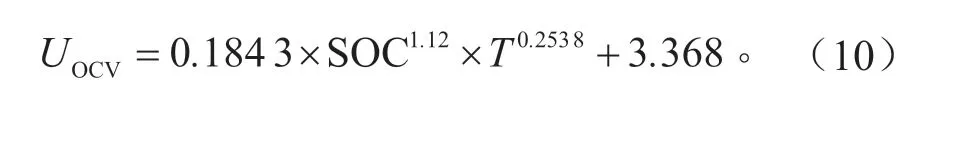

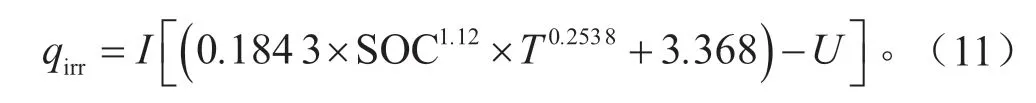

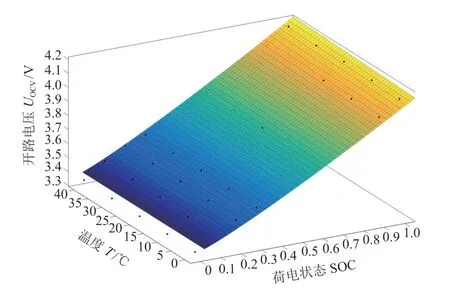

圖4是對不同溫度、SOC狀態下的電池開路電壓的Matlab擬合結果。考慮到電池開路電壓與溫度和SOC的相互聯系,選擇精度較高、較為簡單合理的數學模型,得到開路電壓的擬合公式:

根據Bernardi生熱模型,電池單體不可逆生熱部分,用開路電壓可以表示為:

圖4 不同溫度、不同SOC狀態下的開路電壓UOCV(擬合度R2=0.9941)

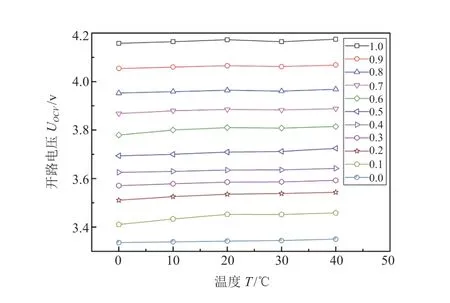

圖5反映了溫度對某一SOC狀態下電池開路電壓的影響,通過對電池在0℃~40℃溫度下的開路電壓進行測試,分析其不同SOC下開路電壓隨溫度變化的趨勢。結果表明,隨著溫度的升高,開路電壓緩慢提升,呈線性變化趨勢,可通過開路電壓隨溫度的變化關系,得到電池的開路電壓系數dUOCV/dT。

圖5 電池單體0℃~40℃不同SOC下的開路電壓

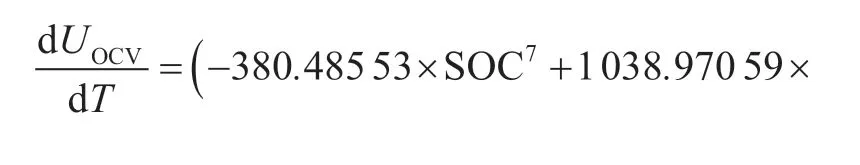

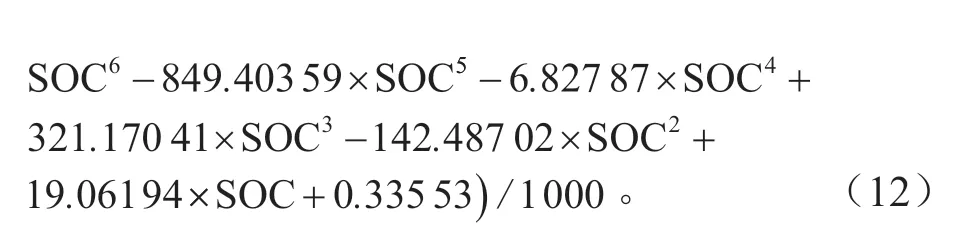

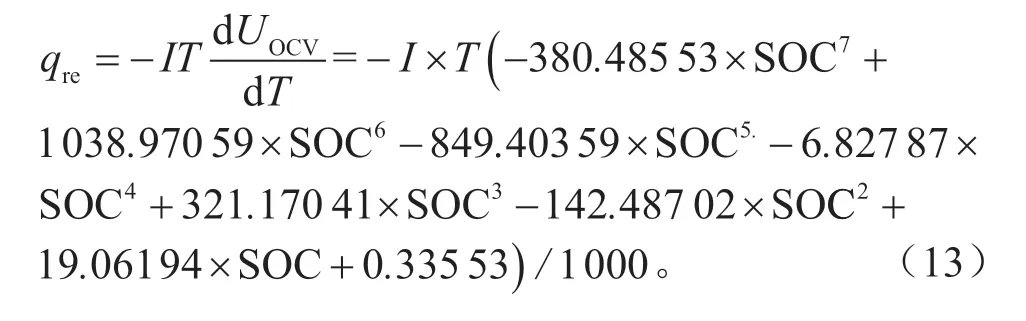

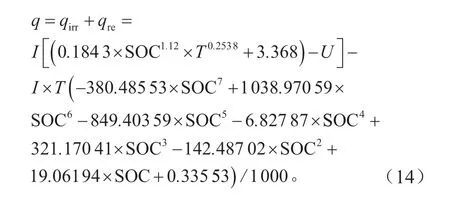

通過對其開路電壓溫度系數dUOCV/dT的分析,如圖6所示,可以發現該系數的變化呈非線性關系。電池單體在SOC=40%~70%時存在波峰,這與文獻[7]所得的試驗結果一致,而試驗在SOC=0%~20%時出現的波峰可能與該電池性能有關,在低SOC荷電狀態下,電池內部的電化學性質不穩定,存在急劇的變化。

通過對試驗結果進行擬合,得到開路電壓的溫度系數與溫度、SOC的關系:

根據Bernardi生熱模型,電池單體可逆生熱部分,用開路電壓的溫度系數可以表示為:

利用開路電壓和溫度系數所得到的不可逆生熱和可逆生熱,式(11)和式(13),建立生熱模型,得到其生熱經驗關系式:

圖6 電池單體開路電壓的溫度系數dUOCV/dT(擬合度R2=0.8642)

3.2 不可逆產熱過程中直流內阻變化情況

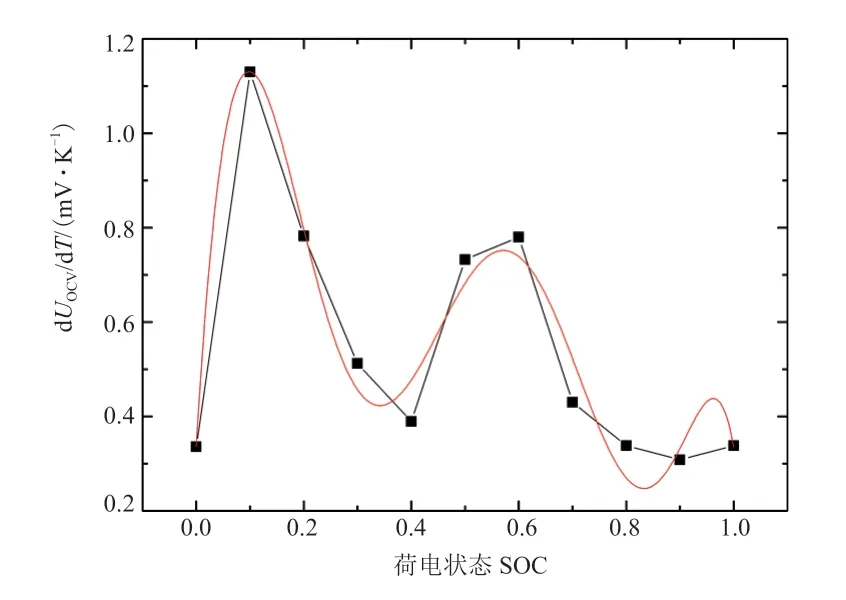

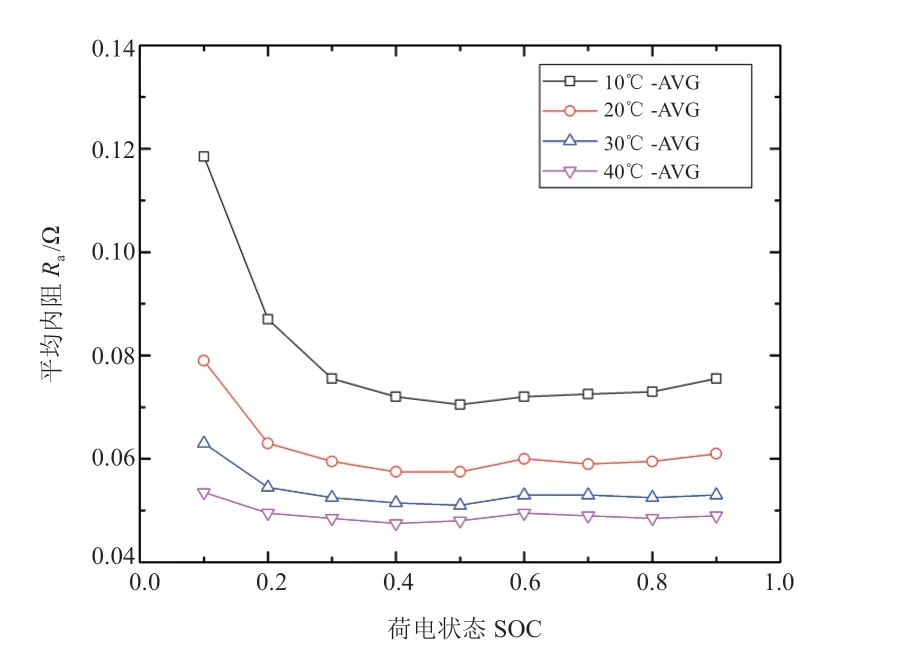

為了進一步了解電池直流內阻對不可逆生熱的影響,利用HPPC方式進行脈沖測試。試驗結果表明,電池在某一溫度狀態下的充放電內阻隨SOC的增加呈指數形式遞減,并趨于穩定,如圖7所示。

在低SOC荷電狀態下(SOC=0%~30%),由于電池內部濃度變化等因素造成電化學性質的不穩定,內部阻抗會急劇變化;并且,隨著電池溫度不斷降低,電池內部鋰離子熱運動能力減弱,導致充放電內阻增大。這一方面反映了電池在低荷電狀態和較低溫度下會造成鋰離子傳輸能力的下降,另一方面也表現了其在低荷電狀態下電池生熱能力的增強。此外,電池單體在富裕荷電狀態(SOC=30%~100%)下,充放電內阻趨于穩定,近似常數,表明該狀態的電池一致性較好,較為穩定,是最佳的工作區間。

圖7 電池單體在10℃~40℃下的充放電內阻

對充放電內阻進行比較,可以發現不同溫度下電池單體的放電內阻略大于充電內阻,這表明充電時鋰離子從正極脫離到嵌入負極石墨層的阻力較小,而放電時鋰離子嵌入正極材料的阻力較大,因此,造成了電池單體充放電生熱的不同。對于電池單體充電內阻,可以發現在不同SOC狀態下大致趨于平緩,鋰離子在充電脫嵌過程中的阻力較小,在低荷電充電狀態下,鋰離子能夠較快且均勻地嵌入負極石墨層中。而放電內阻在低荷電狀態下呈增大趨勢,這是由于鋰離子在正極材料內富集,造成局部濃度的升高,導致鋰離子繼續傳輸能力的減弱。

適度提高電池溫度,能在一定程度上降低電池單體的充放電內阻。溫度的升高可以提高鋰離子的內能,從而增加了鋰離子轉化的動能,這使得鋰離子更能克服由電極材料所造成的勢能差,從微觀上促進了鋰離子的擴散和傳遞能力,從宏觀上降低了電池的充放電內阻。

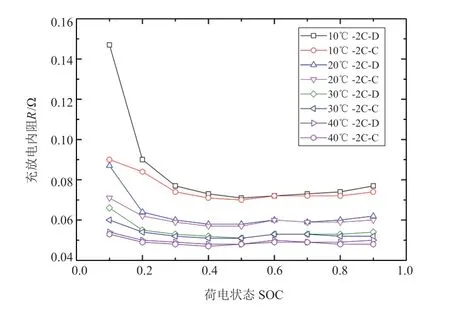

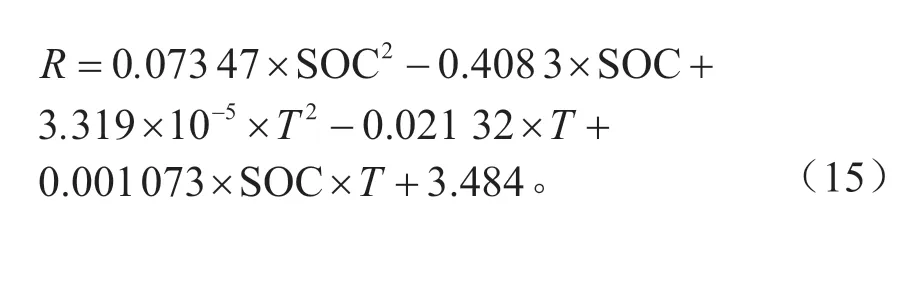

圖8是各充放電狀態的平均內阻,根據溫度、SOC與平均內阻的變化關系,可以擬合得到其多項關系式(擬合度R2=0.8838):

圖8 電池單體在10℃~40℃下的平均內阻

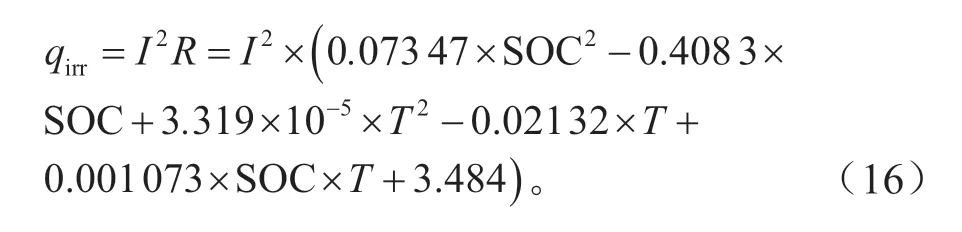

電池不可逆生熱部分可表示為:

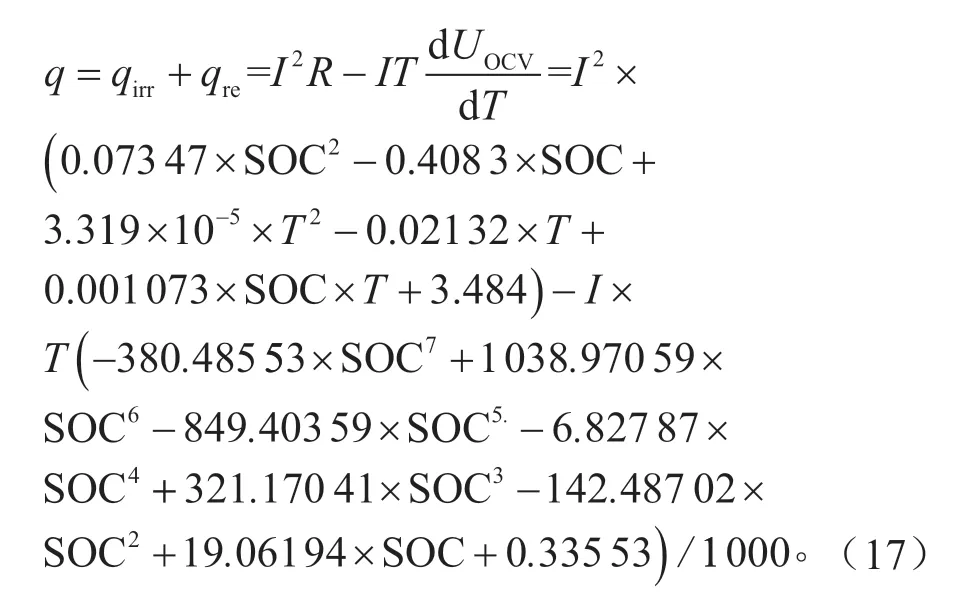

電池單體總生熱可表示為:

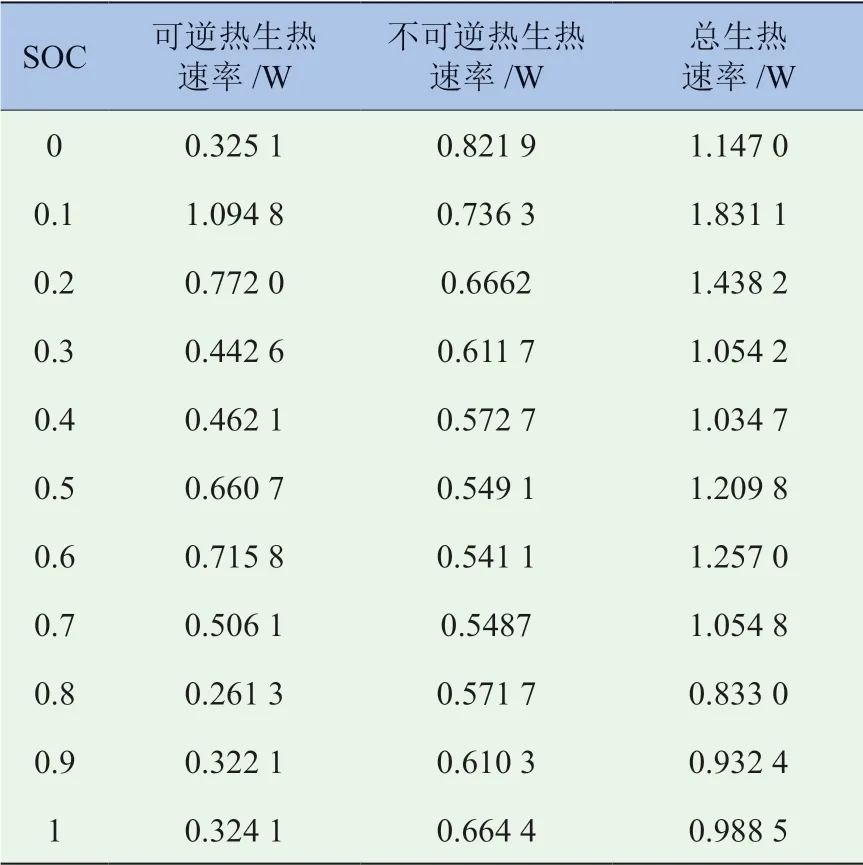

表4 電池單體25℃-3.25 A放電狀態生熱速率

表4是根據簡化的用直流內阻表示的生熱模型,得到的在25℃、1 C放電電流3.25 A狀態下的生熱速率。擬合的結果表明,電池單體總體生熱速率在1 W左右,符合常規工程應用中的設定。

4 結論與展望

綜上所述,電池單體的瞬態生熱與其荷電狀態SOC和溫度T密切相關,通過經驗生熱模型可以分別得到不可逆生熱和可逆生熱。本文利用Bernardi簡化生熱模型,綜合考慮了溫度T和荷電狀態SOC對生熱的影響,并利用HPPC確定了其直流內阻R隨SOC和溫度T的變化關系,建立的單體生熱模型為模擬電池在不同溫度、SOC、放電倍率下的瞬時生熱狀態奠定了基礎。

電池的生熱狀態與其自身特性具有較大聯系,電池性能的一致性對其高效安全使用至關重要。通過對單體電池充放電特性的試驗研究和文獻分析發現,電池的種類、制造工藝、生產批次均會影響電池的性能一致性,電池的成組則會進一步擴大不一致性的影響,導致電池管理系統(BMS)的管理難度增加,因此,選擇合適的電芯進行充放電特性測試是檢驗電池一致性、了解電池性能的必要手段。