關于高速動車組齒輪箱磨損光譜鐵元素監測標準的優化方法研究

劉兆金,李國輝,吳金賢,權 毅,吳茂國,劉 超

(1.中車長春軌道客車股份有限公司, 長春 130062; 2.上海鐵路局車輛處, 上海 200071)

高速列車是高速鐵路系統的核心裝備,其齒輪箱作為高速列車傳動作用力關鍵部件之一,對列車安全運行至關重要。齒輪箱主要的失效形式為內部摩擦副失效,如大小齒輪齒面磨損嚴重、大小端軸承磨損嚴重,多為周期性疲勞磨損。目前對于磨損狀態的監測手段主要是對齒輪箱內潤滑油的化驗,包括光譜測定、鐵磁顆粒測定、鐵譜測定等手段的綜合評價[1]。但是,就齒輪箱內部實際工作中的磨損微顆粒變化趨勢和監測數據的分布規律,國內外并未進行詳細研究和闡述,而且其中的光譜鐵元素監測評價體系也尚不完善。本研究在考慮了齒輪箱內部摩擦副工作及潤滑特點,以及動車組運行工況的前提下,通過潤滑油取樣、化驗、分析,利用可靠性理論及數理統計方法建立了動車組齒輪箱磨損光譜鐵元素監測模型,并進行了實測驗證,為該領域的監測標準體系的完善提供了重要方法。

1 基于經典摩擦理論的磨損分析

根據動車組齒輪箱特點,內部存在多種形式摩擦副,有大小齒輪嚙合面間的摩擦,軸承內部滾動體與內圈面、外圈面的摩擦,以及因各種原因引起的保持架與滾動體之間的摩擦等[2-4]。所以,齒輪箱內部的摩擦磨損比較復雜,目前并沒有直接手段監測內部各個摩擦副的磨損情況,只能通過齒輪箱內部潤滑工作介質反映出的摩擦副材料磨損元素、磨損量以及磨損顆粒來綜合分析齒輪箱磨損狀態[5],而根據內部摩擦副材質來看,主要是通過鐵元素磨損來反映摩擦副的磨損情況。

摩擦副工作狀態一般分3個階段:磨合階段、穩定磨損階段、劇烈磨損階段[6]。而動車組齒輪箱內部摩擦磨損情況基本符合經典摩擦理論,也反映了自身摩擦磨損的特點。第Ⅰ階段為磨合階段,摩擦副2個工作面由于加工制造、安裝等因素處于加速磨損的非正常工作狀態,磨損較明顯,而且多數為較大顆粒,但是這個階段比較短暫。第Ⅱ階段為穩定磨損階段,摩擦副2個工作面基本形成油膜,在工況條件基本穩定的條件下摩擦副平穩工作,磨損量隨時間變化情況基本穩定,磨損率基本恒定,磨損顆粒多為小顆粒[7]。這一階段是齒輪箱正常工作階段,工作時間保持很長,約占齒輪箱全壽命的97%以上[8]。第Ⅲ階段為劇烈磨損階段,此階段為摩擦副因磨損量過大或者出現疲勞損傷等因素,油膜基本被破壞,局部會出現干摩擦或者大幅振動沖擊情形,磨損加劇。這一階段磨損大顆粒迅速增加,而且持續時間比較短[9]。

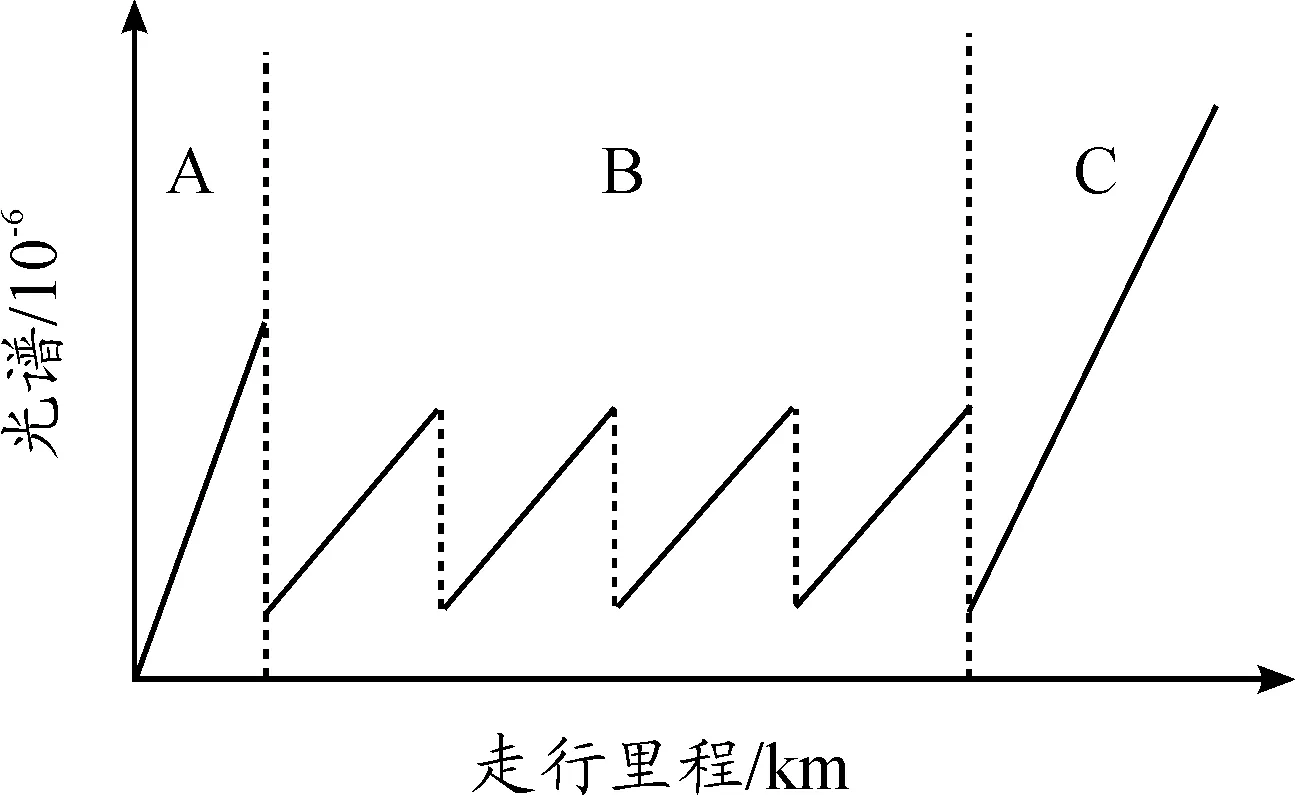

動車組齒輪箱內部摩擦副一般要經歷上述3個階段,而在實際運行過程中,由于受到換油的影響,動車組齒輪箱磨損量(磨損鐵元素光譜檢測)變化趨勢如圖1所示[10]。

圖1 光譜Fe磨損量實際變化趨勢示意圖

圖1中,A區為磨合階段,B區為正常磨損階段,每段斜線為一換油周期的鐵元素磨損量光譜監測數據,C區為后期加速磨損階段。正常磨損階段為動車組齒輪箱主要生命周期,占整個生命周期的97%以上,也是重點研究區域。就現有動車組齒輪箱既有數據分析得到,在B區的每段鐵元素光譜數值與換油后走行公里關系趨勢基本一致,也就是說B區每段截距、斜率及最高點都基本一致,因此在這區段可以疊加成為一個區段趨勢模型,這個疊加成的區段模型覆蓋整個B區的鐵元素磨損光譜監測值與換油后走行公里的趨勢關系。

2 基于隨機過程的磨損分析

從經典摩擦磨損原理的角度可見,動車組齒輪箱內部總磨損變化趨勢符合經典摩擦磨損原理,但也有自身的特點。從另一個角度也可通過隨機過程來分析,畢竟每次工況條件、載荷、工作介質以及加工裝配情況等都具有隨機性,這就決定著磨損行為屬于摩擦學隨機系統行為。磨損是摩擦副的一種系統響應,是時變性很強的隨機過程。所以可以用隨機過程研究磨損可靠性[11]。

與磨損過程相關的隨機過程主要有高斯隨機過程、平穩隨機過程等。根據中心極限定理,對于大量獨立的、均勻微小隨機變量的總和近似服從高斯分布,隨機過程的情況也是如此[12]。高斯隨機過程為最常見且極為重要的隨機過程。

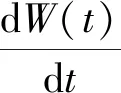

設定X(t),t∈T是一隨機過程,若對于任意正整數n和t1,t2,…,tn∈T,(Xt1,…,Xtn)是n維正態隨機變量,則稱X(t),t∈T是正態過程。結合平穩過程的特性,設X(t),t∈T是正態過程,如果E[X(t)]=μx,而且Rx(s,s+τ)=Rx(τ),則X(t),t∈T是一平穩正態過程。高斯隨機過程X(t)的概率密度經常用以下形式表示:

(1)

磨損過程中磨合期磨損量是一個隨機變量,穩定磨損期每一固定時刻的磨損量也是一個隨機變量。本文主要針對穩定磨損期分析。通常情況下,磨損量為正態分布,并且為一個高斯隨機過程,其概率密度為高斯隨機過程的概率密度。

磨損隨機過程的模型假設為:摩擦副進入平穩磨損階段后呈現連續且均勻的磨損過程;磨損量與時間呈線性關系。這與經典摩擦理論的磨損分析一致。

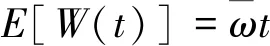

平穩磨損的隨機過程為

(2)

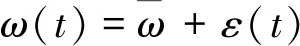

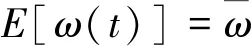

若滿足自相關函數為單變量(τ=t2-t1)的函數,磨損隨機過程ω(t)為一個平穩過程。從磨損速度的角度來考慮磨損過程,假設穩定磨損期的噪聲項為白噪聲,這樣磨損隨機過程ω(t)的特征量為:

(3)

(4)

(5)

則有

(6)

(7)

平穩磨損過程的磨損率均值為一個常數,另外,如果

tn>tn-1>…>t1

其累積磨損量的分布密度為

(8)

3 實測數據分析

上述從經典摩擦學理論方面和隨機過程方面分析了動車組齒輪箱磨損,以下為基于油液監測的實測動車組齒輪箱磨損鐵元素含量數據分析。

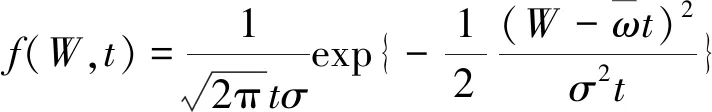

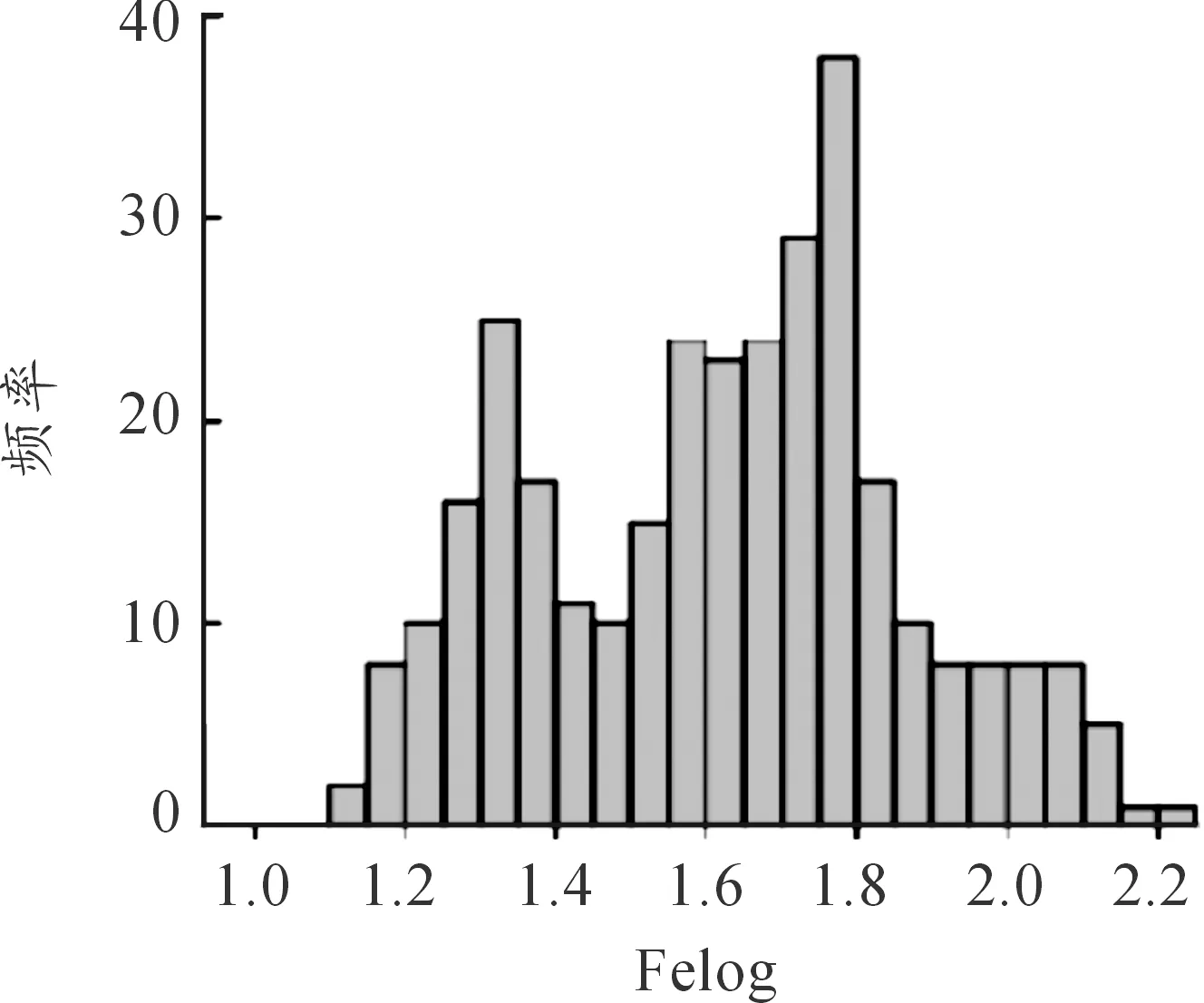

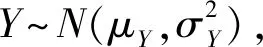

共抽取120組同類型動車,取得1 920個樣本,通過光譜儀對取得的油樣進行光譜元素檢測,得到其Fe含量,并對數據進行統計分析,得到Fe含量數據頻率分布圖,見圖2、3。

圖2 光譜Fe含量數據頻率分布圖

從以上數據分析得到,光譜Fe含量服從偏態分布,如圖2所示,這主要是因為動車組齒輪箱運行過程中要定期換油,而換油后其磨損量在逐漸增加,若不考慮換油的影響此分布為正態分布。將數據取對數后也成明顯的正態分布狀態,如圖3所示,直方圖中之所以存在部分毛刺是因為數據量還不夠大,而且Fe含量檢測結果也受到諸多隨機因素影響。

綜上,基于油液監測的動車組齒輪箱磨損鐵元素數據按換油周期后分析,整體服從正態分布。

圖3 光譜Fe含量對數數據頻率分布圖

4 基于可靠性理論的磨損閾值模型

根據統計學,某個樣本的總體參數區間估計為概率樣本的置信區間,表示參數的真實值有一定概率落在測量結果周圍的程度,并給出被測量參數測量值的可信程度,即“一定概率”,此概率即為置信水平。

由數理統計理論可知,

(9)

從而得到子樣的100(1-α)%置信下限:

(10)

將統計學理論與磨損可靠性理論相結合,從兩者概念表征的意義上來說,把磨損副實際磨損量看作參數估計中的真實值,把參數區間估計中的一定概率看作磨損可靠性中的磨損可靠度,即設備完成既定功能的概率。那么,由參數區間估計中的置信區間即可得出在一定磨損可靠度條件下的閾值區間。

齒輪箱正常工作主要依賴其內部構件摩擦副的正常穩定運行,所以高速動車組齒輪箱工作的可靠性主要取決于其內部構件運行摩擦副的磨損可靠性。

綜上,在動車組齒輪箱鐵元素磨損閾值模型的建立過程中,引入統計學理論和可靠性理論,齒輪箱磨損元素光譜監測失效影響為“損失重大”,其概率P(X≤x)=0.999,查表得x=μ+3σ,對應于監測閾值的“警告”檔次;同樣,齒輪箱磨損元素光譜監測失效影響為“造成重大后果”,其概率P(X≤x)=0.999 99,查表得x=μ+5σ,對應于監測閾值的“危險”檔次。

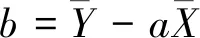

采用線性回歸模型對正常磨損階段的Fe含量數據進行擬合,一元線性回歸的方程為

Y=aX+b

(11)

其中:Y為光譜Fe含量(10-6);X為動車油樣走行里程(km);a為直線的斜率;b為直線截距。

按照最小二乘法原理,計算出回歸直線的斜率:

回歸直線的截距:

光譜Fe含量樣本的標準差S:

(12)

根據機械設備可靠度理論,建立光譜Fe油液監測閾值:

1) 基準線Lb:Y=aX+b

基準線即光譜Fe樣本數據線性回歸后的回歸方程。

2) 警告線Lw:Y1=Y+3S

在Y1以下的,結論為“正常”;在Y1以上的,結論為“警告”。

3) 危險線Lc:Y2=Y+5S

在Y2以上的,結論為“危險”。

劃分出二維監測區域的示意圖,如圖4所示,其中①區為正常區,②區為警告區,③區為危險區。根據每個待判斷數據坐標點所在區域的性質,對其做出是否正常的判斷。

圖4 監測區域的示意圖

5 光譜Fe含量監測標準的建立與驗證

根據上述動車組齒輪箱摩擦磨損理論分析、數理統計分析、可靠性理論等可以得到在齒輪箱正常磨損階段在同一換油周期內齒輪箱油中Fe含量服從正態分布,且隨油樣走行里程的增加呈線性變化,這也是引入了時序概念的重要的趨勢分析范疇。

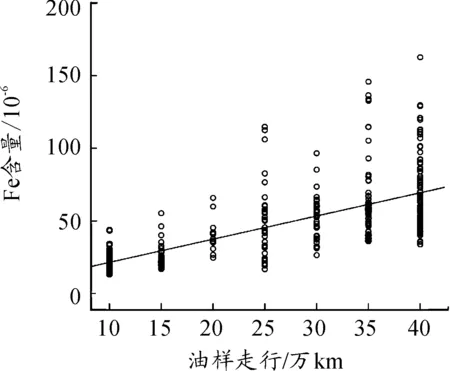

以某型動車組齒輪箱在用潤滑油為對象按照規定操作流程進行專門油液取樣、化驗、分析、診斷等,共選擇100組車,取得1 600個樣本,得到數據38 400個,按照油液監測及統計方法等對這些數據進行篩選、分析、建模,得到光譜鐵元素模型,如圖5所示。

圖5 光譜Fe含量一元線性回歸擬合圖

擬合得到一元線性回歸方程為y=1.6×10-4x+5.44,相關系數R=0.658,說明某型號動車組齒輪箱潤滑油光譜數據的Fe元素隨齒輪箱油樣走行公里的線性趨勢明顯。

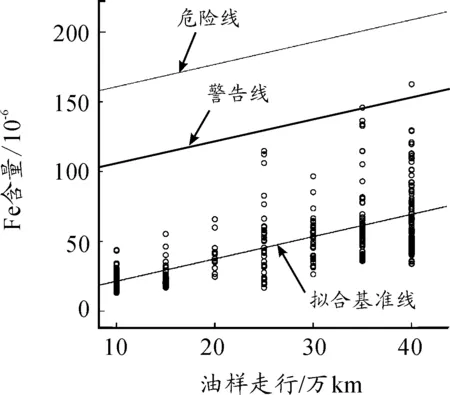

根據上述可靠性理論及標準建立方法,建立新的監控標準,如圖6所示。

圖6 光譜Fe含量閾值標準

計算得到S=27.88,故建立監測閾值標準如下:

警告限:

y+3S=1.6×10-4x+5.44+3S=

1.6×10-4x+89.09

危險限:

y+5S=1.6×10-4x+5.44+4S=

1.6×10-4x+144.85

根據所建立的光譜Fe元素閾值標準,對現運行的動車組齒輪箱油液監測數據進行診斷,診斷結果如下:按照原監測標準,鐵元素警告(120×10-6)的標準需要跟蹤57個,涉及20組車,而用本文建立的模型需要跟蹤的有27個,涉及9組車。并且,按照120×10-6需要跟蹤的車中,連續超過120×10-6的有4組車,而且后續也有可能一直連續超過120×10-6,有可能一直跟蹤下去。而按照本文建立的模型均沒有連續超過限值,沒有需要連續跟蹤的情況。

另外對重點跟蹤的4組車在換油取油樣時鐵元素光譜監測含量按照原監測標準提供的≦350×10-6標準,化驗結果符合要求。但是按照該系統給出的預警閾值判定,2個齒輪箱的Fe元素均屬超標范圍。隨后進行齒輪箱拆解,發現這4組車對應超標的齒輪箱內部軸承磨損較嚴重,有的為外圈較大塊剝落。其中齒輪箱內小端軸承外圈損傷嚴重,且有大面積的剝落凹坑,外觀可直接觀測到。且此損傷為齒輪箱小端軸承外圈受疲勞磨損,并產生局部潤滑失效,最終導致較嚴重的損傷而使該部件工作失效。

6 結束語

本文主要是基于摩擦磨損理論、隨機過程理論、油液監測技術和可靠性理論,并結合數理統計方法為動車組齒輪箱磨損光譜鐵元素監測標準提供了一種優化方法。

1) 根據實際取得的較豐富樣本,分析了高鐵動車組齒輪箱內部摩擦磨損的基本狀態,以及齒輪箱磨損光譜鐵元素含量的數據服從正態分布規律。

2) 綜合運用多學科理論、技術,并引入趨勢分析概念,結合動車組齒輪箱實際運行檢修特點,提出了一種動車組齒輪箱磨損狀態定量監測標準的方法,并應用此方法通過專門采樣測試數據得出了動車組齒輪箱在用潤滑油的光譜Fe含量監測閾值標準。

3) 通過所建立的閾值標準診斷了現有運行齒輪箱磨損狀態,均沒有連續超過限值,沒有需要連續跟蹤的情況,而且通過本優化標準也診斷出了按原標準所未被發現的嚴重磨損故障,實際拆解情況也驗證了這一點,所以按照本文所述方法建立的光譜Fe元素監測閾值標準優于原標準。