淺析國產卷繞頭卷取絲餅過尾率的提高方法

洪清棋

福建百宏聚纖科技實業有限公司 福建晉江 362241

1 引言

中國化纖總量已占據全球產能的70%,在化纖長絲行業中,滌綸長絲占據了多半的份額,且品種和品質都在不斷提升。以滌綸DTY 為例,在向細旦多孔、品質多樣、功能差異化方向發展的同時對原絲POY 絲餅提出了更高要求。多年來,由于國產卷繞頭卷取的POY 絲餅結尾的過尾率指標較低,數值在90%~93%之間波動,與進口卷繞頭類比相差3%~5%,達不到用戶的要求,所以DTY 生產廠家多采用進口卷繞頭設備。因此,提高國產設備的品質,確保POY 絲餅滿足后續高效和高品質DTY 生產,提高POY 絲餅結尾的過尾率指標迫在眉睫。

本文針對造成POY 絲餅結尾的過尾率指標偏低的原因及影響因素,通過大量的試驗,找出解決方法,提高了POY 絲餅結尾的過尾率,使國產紡絲卷繞裝備品質大大提升,可應用于高品質POY 生產中。

2 造成國產卷繞頭絲餅過尾率低的因素

2.1 卷繞過程中產生的因素

經過對DTY 生產過程中未能過尾的POY 絲餅統計和分類,并對絲餅的剩余底線絲進行人工退繞,大量收集的數據顯示,紗線高速退繞時存在“糾纏停滯停頓”現象,造成紗線斷裂無法完成“過尾”,主要原因絲餅卷繞過程中存在問題,主要表現在:

1) 夾結(圖1);2)底層絲排列錯亂(圖2);

圖1 夾結現象

圖2 底層絲排列錯亂

統計報表顯示:夾結和底層絲排列錯亂占比較大,約占80%以上。

2.2 紙筒管質量

紙管端面因磕碰形成損傷和表面“翹起”,導致尾率低約占15%以上。

3 分析產生的原因

3.1夾結產生的原因

卷繞頭滿卷切換完成后,位于卷繞頭下方卡頭上的滿卷絲餅在高速旋轉狀態下進行剎車,其外圓面上的尾巴絲由于離心力和慣性,將沿著絲餅外圓切向外甩出,因為護板保護角度不夠(圖3),部分絲頭露出護板外。甩出的尾絲在隨旋轉過程中,不斷抽打卷繞頭上某一些部件,出現纖維斷裂,產生“飛花”。

同時,卷繞頭上方卡頭開始進行絲餅初始卷繞,下方滿卷絲餅甩出絲頭進入上方卷繞絲餅的界區內,卷繞到上方絲餅內;產生的“飛花”在氣流的作用下飛舞卷入絲餅的底層絲中。因此,在上方絲餅的底層絲產生了干擾糾纏、造成夾結。

3.2 底層絲排列錯亂的原因

3.2.1 卷繞頭切換初始接壓過大

卷繞頭壓輥通過自重施加在上卡頭(紙管)的力為接觸壓力,在壓輥下降與上卡頭接觸式時,絲線通過往復導引機構,把絲線來回平鋪在壓輥與上卡頭(紙管)接觸的切點包絡線上,并卷取在上卡頭(紙管)上。若壓輥下降產生沖擊力過大,會影響絲線在壓輥與上卡頭(紙管)間往復運動的摩擦阻力的大小,使絲線實際排列與計算位置形成偏差,出現底層絲排列錯亂現象。

3.2.2 壓力輥和卡盤軸的速度差過大

正常絲餅卷繞時,壓輥與絲餅表面接觸,此時壓輥外圓面的線速度與絲餅外圓面的線速度相等(或接近)。而在卷繞頭自動換筒時,壓輥與絲餅脫開,換筒結束后,壓輥再與絲餅(紙管)接觸,此時壓輥外圓面的線速度與絲餅外圓面的線速度存在偏差。由于線速度差的存在,在絲餅(紙管)表面與壓輥之間的存在滑動摩擦,形成紗線松散和錯位,出現底層絲排列錯亂現象。

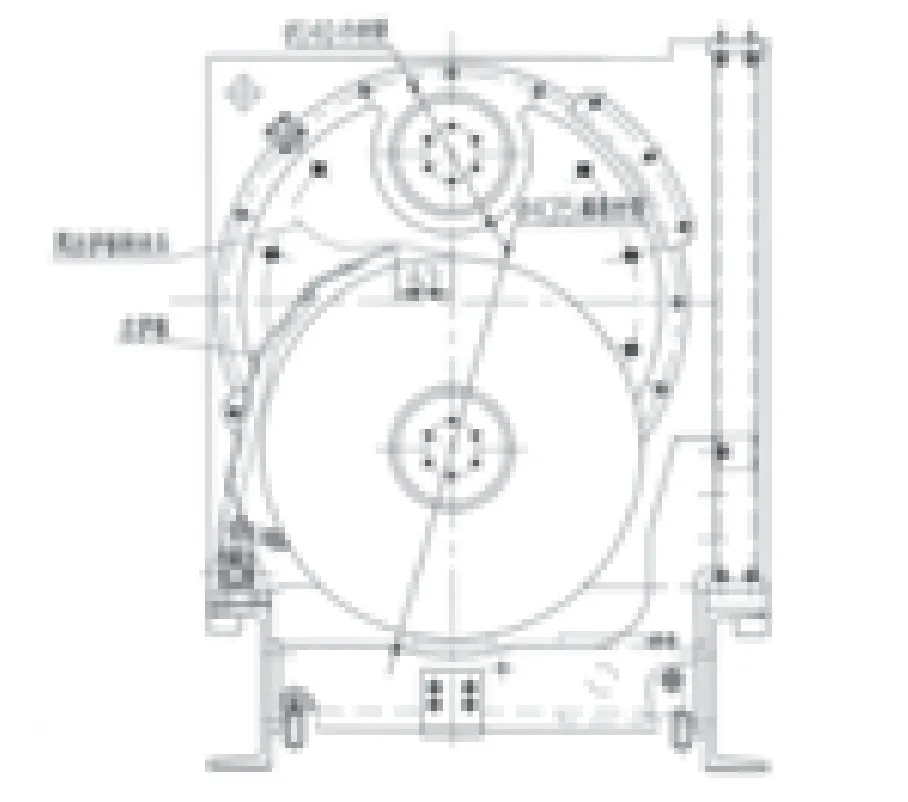

3.2.3 撥叉與壓輥之間的間距不一致

橫動座板由于自重和剛度原因,中間有向下彎曲現象,當頭數多時,這種現象更嚴重。為防止在彎曲處的撥叉和壓力輥接觸,在橫動座板下加墊片形成撥叉與壓力輥間隙不等。兩端A間距大(圖4)、中間B 間距小(圖5),這樣撥叉撥動紗線行程雖然相同,但紗線在壓輥上的包角不同,造成紗線張力大小差異和紗線在絲餅(紙管)表面的實際動程存在差異,出現底層絲排列錯亂現象。

3.3 紙管問題

主要存在紙管端面磕碰形成損傷和表面“翹起”,紗線從小絲餅尾紗退出,向大絲餅結尾過渡時,紗線與紙管端面損傷或“翹起”部位的摩擦加劇,損傷或拉拽紗線,造成紗線斷裂無法完成“過尾”。

圖3 絲頭甩出左護板

圖4 撥叉與壓力輥間隙A 示意圖

圖5 橫動座板形變示意圖

4 改進和工藝調整

4.1 解決底層夾結的問題:對卷繞頭結構的改進措施。

4.1.1 減少飛花的產生

拆除鏟板的加強板,在鏟板聯結機構上加裝屏蔽板(圖6)。該措施很好地解決了飛花問題。

4.1.2 屏蔽滿卷絲頭對底層絲的干擾

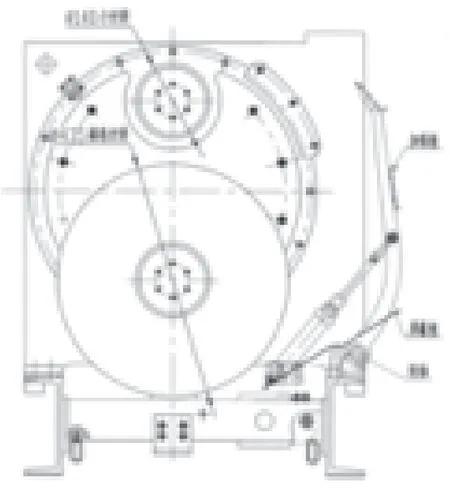

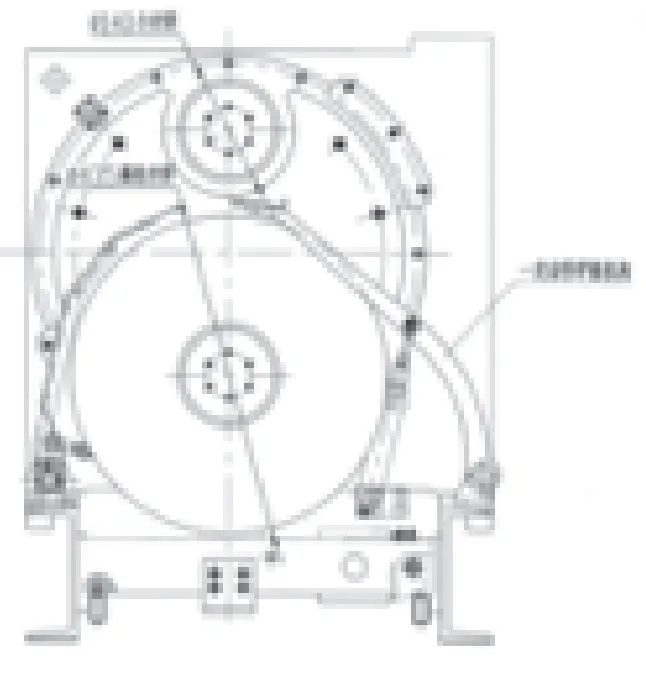

護板不能很好地屏蔽滿卷絲的尾巴對小卷絲的干擾,加大護板地屏蔽面積又會影響生頭桿,經過論證后決定改變現有結構,將一次動作(圖7)的鏟板改為兩次動作(圖8),增加鏟板和小絲餅的間隙,把動作程序改為切換完成后鏟板不回位,待滿卷落絲后回位,經過試用達到了屏蔽滿卷絲尾巴對小卷絲底層的干擾。

圖6 飛花整改方案

圖7 改造前

圖8 改造后

4.2 解決底層絲錯亂的問題

4.2.1 工藝調整一:校正基礎接壓,降低初始接壓。

通過一組常用接壓值輸入輸出誤差的校正,控制在265N 基準接壓時的差異大小,達到各機臺的一致性(表1)。

在上方卡頭(紙管)剛開始卷取絲時,根據現場試驗數據,調節初始接壓大小,設定在50~100N 之間,遠小于265N 的正常值接壓值,緩解壓輥下降對卡頭沖擊力。

表1

4.2.2 工藝調整二:調整切換超位比例,調整壓輥超位值。

以國產卷繞頭iBWA40II—1800/12為例,該機的壓輥為主動驅動、卡頭為主動驅動,在正常絲餅切換中,紗線的線速度要求保持不變,由于絲餅直徑的增大,卡頭(絲餅)的角速度呈下降趨勢,而壓輥為恒轉速狀態,實際在壓輥下降與上卡頭(紙管/絲餅)接觸的瞬間,存在線速度差。為了彌補速度差造成的底層絲錯亂現象,通過對比試驗,適當地把壓輥的轉速在計算值的基礎上增加0~0.3%超位;在切換中,卡頭卷取絲前增加0.3%~0.8%的超位,卷取絲后快速恢復到正常值。這種調整可以很好消除線速度差。

4.2.3 橫動座板的調整

增強橫動底板的剛度及平整度,減小變形,使撥叉與壓輥的間隙A(圖2)一致,減小紗線的張力波動,形成穩定的往復鋪紗,保證各個絲餅卷取寬度相同。

4.3 紙管問題

通過對回用紙管的檢驗篩選,把端面有損傷的紙管剔除,解決自身質量問題。同時,對已經成卷的絲餅,在端面加裝塑料退紗器,遮擋紙管端面缺陷,保障紗線正常過尾。

5 結語

通過對36 臺卷絲頭進行調整改進,經過了6 個月以上的運行數據統計,情況良好;在為期30 天的過尾考核中,過尾率和退凈率接近或達到了進口設備的同等指標。