頂驅中心管螺紋力學行為模擬及優化研究

況雨春 黃何松 閔桃源

西南石油大學機電工程學院,成都,610500

0 引言

在實際鉆井工況中,頂驅下部懸掛著幾千米長的鉆桿,鉆桿內部流動著高壓泥漿,與此同時,頂驅還要承受扭矩、拉力等多種載荷作用,其受力狀態極其復雜。頂驅的旋轉以及承受的載荷主要通過中心管來傳遞,而中心管與下部鉆桿的連接則通過螺紋來實現,螺紋連接的可靠性直接決定了鉆井效率的高低[1]。據統計,64%的油套管失效事故都發生在螺紋處,國內則高達86%[2-3],隨著我國石油鉆采工業的迅猛發展,這一比例可能將繼續上升。螺紋接頭是油套管連接最薄弱的環節,提高油套管螺紋的連接性能是保證鉆井工作順利進行的前提[4],為了解決日益突出的螺紋過早失效問題(粘扣、斷裂等),近年來國內外學者對鉆桿螺紋和套管螺紋進行了大量研究。蘭洪波等[5]通過設計新型雙臺肩鉆桿接頭,利用有限元軟件分析了各種載荷工況下的接頭強度;袁光杰等[6]通過對偏梯形套管螺紋進行研究,分析了管螺紋在摩擦因素和錐度下的應力分布;BAHAI[7]利用二維參數化模型,分析在軸向力和彎矩作用下鉆桿接頭的應力集中因子;CHEN等[8]利用鉆具接頭二維軸對稱模型進行了有限元分析,發現應力主要集中在第一圈螺紋牙根部以及距離公扣最遠端螺紋牙處;SHAHANI等[9]通過三維二維有限元模型對比,研究不同載荷作用下鉆桿接頭的接觸應力分布;BRENNAN等[10]對錐螺紋鉆桿接頭進行了應力強度分析。上述文獻均采用二維軸對稱模型,通過數值計算方法對螺紋連接強度、力學特性以及失效破壞等進行研究,得出了較為正確的結論。上述分析方法尚未經過實驗驗證,采用二維軸對稱模型時未考慮螺旋升角對應力分布的具體影響,這在很大程度上降低了有限元分析的可靠性。

本文基于彈塑性理論、von Mises屈服準則以及中心管材料本構模型實驗研究結果,建立扭矩作用下螺紋接頭三維和二維數值仿真模型,對比二維、三維的仿真結果并建立過盈量(過盈量是指螺紋接頭臺肩處沿軸線方向的形變量)與扭矩之間的關系曲線,證明二維分析方法適用于螺紋接頭分析。深入研究了接頭力學性能,分析其失效原因并進行參數優化,定量分析了在緊扣扭矩作用下的力學行為,評價螺紋參數對應力大小的影響,綜合考慮載荷作用下螺紋連接強度和生產成本并挑選出最優值。

1 頂驅中心管螺紋力學模型

1.1 緊扣扭矩下的螺紋接頭受力特征

中心管接頭通過螺紋嚙合實現公扣和母扣的相互連接,三維模型較二維軸對稱模型的區別在于螺紋牙帶有一定的螺旋升角,在公扣端面施加緊扣扭矩,嚙合過程中會由于臺肩面和螺紋牙嚙合面的擠壓作用而產生相互作用力,受力特征見圖1。

注:代表垂直紙面向里的作用力;代表垂直紙面向外的作用力;△代表固定邊界。圖1 緊扣扭矩作用下的螺紋接頭受力特征Fig.1 Force analysis of threaded joint subjected to tightening torque

截取公扣螺紋牙體上一段微元,其上存在著垂直于接觸面的正應力σ和沿著接觸面的剪應力τ,它們在單位嚙合長度上的合應力為P,將合應力分解為沿水平方向的應力Px和豎直方向的應力Py。假設第i牙螺紋的嚙合長度為si,則第i牙螺紋承擔的力和力矩分別為[11]

(1)

(2)

式中,l為嚙合面所對應的半徑。

則所有螺紋牙上承擔的合力和合力矩為

(3)

(4)

由平衡方程可知,螺紋牙產生的合力和合力矩與臺肩處產生的力和力矩相等,即

(5)

在扭矩作用下,公扣相對于母扣沿螺旋升角方向運動,實現接頭的上扣。

二維模型通過在臺肩施加過盈量來模擬上扣。為了準確表征緊扣扭矩與螺紋過盈量的關系,在螺紋擰緊過程中,既要考慮彈性階段位移量變化,也要考慮塑性階段的位移變化,螺紋接頭臺肩處位移量與螺紋轉角和螺距之間的關系如下[12]:

(6)

式中,θ為螺紋轉角,(°);p為螺距,mm;s為螺紋的位移量,mm。

(1) 彈性階段預緊力與轉角之間的關系。螺紋臺肩面之間接觸為體彈性接觸,通過臺肩面面積和轉角可以得出臺肩面材料變化的體積,再根據材料的體積彈性模量K、剛度C,可以得出預緊力的方程式:

(7)

式中,E為彈性模量;μn為泊松比;L為內螺紋接頭長度,mm;D1為臺肩面接觸面環面大徑,mm;D2為臺肩面接觸面環面小徑,mm。

(2) 屈服階段預緊力與轉角之間的關系。材料屈服之后的塑性變形階段,可以根據雙線性強化力學模型表示預緊力與轉角之間的關系,方程表示為

(8)

式中,θs為彈性段與屈服段分界點時的螺紋轉角,(°);Fs為彈性段與屈服段分界點時的螺紋預緊力,N;k為屈服段簡化后的調整系數。

螺紋轉角和扭矩的最終關系式如下:

(9)

1.2 頂驅中心管接頭模型網格劃分

基于分塊網格劃分方法對二維模型和三維模型進行網格劃分,其有限元網格劃分情況見圖2。螺紋和臺肩部分采用精細網格,以保證計算精度;其他區域采用相對稀疏的網格,以控制計算效率。公扣端面施加外載荷,母扣端面施加固定約束。

(a)二維軸對稱有限元模型

(b)三維有限元模型圖2 螺紋接頭有限元模型Fig.2 Finite element model of thread joint

1.3 中心管材料本構模型試驗研究

中心管螺紋接頭所用材料為SAE4137H合金鋼,系各向同性彈塑性材料,對接頭材料進行拉伸試驗,20 ℃環境溫度下獲得3種試樣的基本參數和試驗數據,見表1。由圖3應力應變曲線可以得出:材料彈性模量為210 GPa,屈服強度為860 MPa,抗拉強度為975 MPa,泊松比為0.29,考慮到含40%~60%(質量分數)鋅粉末的螺紋脂的影響,配合面間(包括螺紋之間和臺肩面之間)的摩擦因數取0.08[13]。在有限元分析中定義塑性數據須采用真實應力應變關系,其關系曲線見圖4。

1.4 有限元數值仿真模型驗證

為了確保數值仿真結果的可靠性,本文通過鉆具接頭脹扣實驗,利用拆裝架液壓系統對螺紋接頭施加緊扣扭矩(圖5左),對比研究不同緊扣扭矩下接頭外緣的膨脹變化規律。實驗以API標準NC31型特殊扣為研究對象,建立與圖5右相同規格的連接螺紋力學模型。為了保證實驗結果的可靠性,改變接頭螺紋錐度和外徑,分別測得3組不同結構接頭脹扣數據。通過有限元仿真,獲得了實驗結果與模擬結果的對比圖,見圖6。圖6表明,實驗結果與有限元仿真結果變化趨勢相同,結果雖存在一定差異,但最大誤差不超過30%,這些誤差是由建模、網格劃分、有限元分析以及實驗過程中產生的誤差所造成的,在可接受的范圍內。總體上兩者結果吻合較好,驗證了三維模型建模的準確性以及仿真結果的可靠性,表明所建立的模型以及分析方法能滿足鉆具接頭力學性能研究的需要。

表1 3種試樣拉伸試驗數據

圖3 應力應變曲線Fig.3 Stress-strain curve

圖4 真實應力應變曲線Fig.4 True stress-strain curve

圖5 鉆具拆裝架與螺紋接頭Fig.5 Drilling tool makeup and breakout stand and the threaded connection

圖6 實驗結果與有限元結果對比Fig.6 Comparison of experimental results and finite element results

2 螺紋接頭力學行為模擬及連接性能分析

2.1 二維、三維有限元結果對比分析

利用有限元軟件模擬螺紋接頭的緊扣過程,分析在不同緊扣扭矩作用下的螺紋受力情況。為了避免數值振蕩[13],采用圖7所示光滑的加載曲線對三維有限元模型進行加載,加載時間設置為1 s。

圖7 扭矩加載曲線Fig.7 Torque loading curve

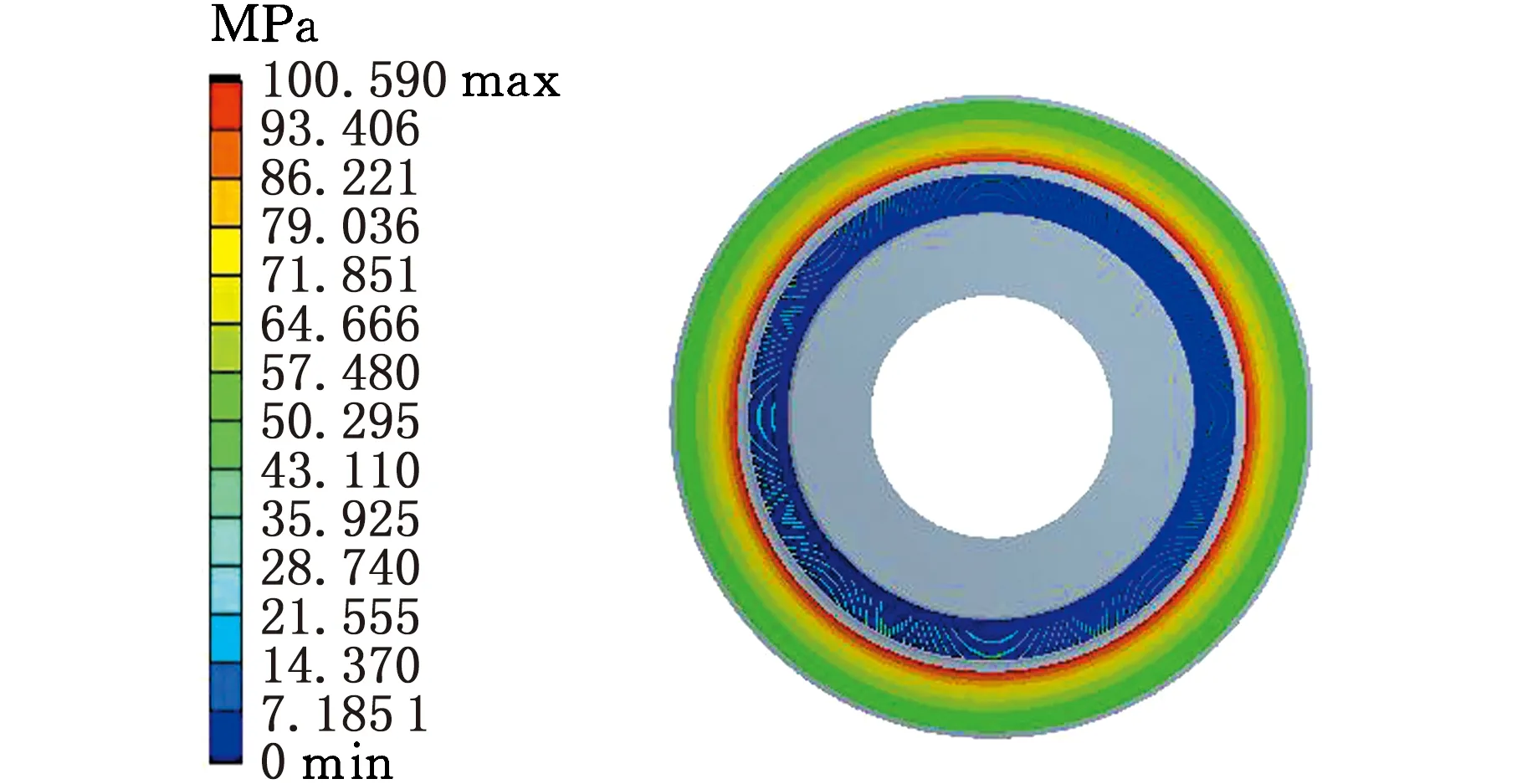

圖8、圖9所示分別為5 kN·m和10 kN·m緊扣扭矩作用下螺紋接頭等效應力和接觸壓力分布情況。可以看出,應力主要集中在公扣臺肩應力釋放槽、母扣鏜孔處以及公扣前幾圈螺紋牙處,且螺紋牙應力分布很不均勻,前幾圈螺紋牙承受的載荷明顯高于后幾圈螺紋牙,這是由外載荷作用下公扣、母扣變形極不協調的受力特點所決定的。緊扣作用下,螺紋接頭臺肩處的接觸壓力也很大,分別是100 MPa和200 MPa,且最大接觸壓力分布在應力釋放槽附近,雖未達到材料的屈服極限,但是當外載荷急劇變化時,臺肩容易被擠毀,導致主密封失效。雖然螺紋牙等效應力以及嚙合面的接觸壓力不大,但是由于其分布不均勻,對牙體本身有較大的損傷,尤其是靠近臺肩面的前幾圈螺紋牙。

(a)T=5 kN·m

(b)T=10 kN·m圖8 不同緊扣扭矩下螺紋接頭應力分布(三維)Fig.8 Stress distribution of threaded joints under different tightening torque(3D)

(a)T=5 kN·m

(b)T=10 kN·m圖9 不同緊扣扭矩下螺紋接頭接觸壓力分布(三維)Fig.9 Contact pressure distribution of threaded joints under different tightening torque(3D)

通過扭矩轉角之間的關系可以推導出三維模型扭矩與過盈量的關系,有限元分析中公扣沿軸向的進給距離正是二維軸對稱有限元模型臺肩處的過盈量,表2為部分扭矩對應的過盈量。圖10所示為緊扣作用下二維軸對稱有限元模型的應力分布情況,最大應力出現在第一圈螺紋牙根處,螺紋接頭的整體應力分布與三維模型的分析結果基本吻合,第一圈螺紋牙根處峰值應力不超過15%,且前幾圈螺紋牙、母扣鏜孔處以及應力釋放槽處均存在應力集中,兩端螺紋牙受力不均勻明顯,同三維模型有相同的應力分布,符合連接螺紋的應力變化規律。

表2 過盈量與扭矩的關系

(a)T=5 kN·m (b)T=10 kN·m圖10 不同緊扣扭矩下螺紋接頭應力分布(二維)Fig.10 Stress distribution of threaded joints under different tightening torque(2D)

圖11為不同緊扣扭矩下二維、三維模型的最大應力對比圖,可以看出,隨著扭矩增大,兩者最大應力變化趨勢基本相同,30 kN·m前最大應力呈現線性增大的趨勢,隨著扭矩繼續增大,應力增速逐漸減緩,在40 kN·m時已經達到材料的拉伸極限,符合材料拉伸試驗得出的彈塑性關系。二維模型與三維模型峰值應力最大偏差不超過15%,表明兩者在有限元分析結果上具有很好的相似性。

圖11 緊扣扭矩作用下的二維模型和三維模型最大應力對比Fig.11 Max stress comparison between 2D and 3D models under tightening torque

圖12所示為25 kN·m時二維模型與三維模型公扣和母扣螺紋牙應力對比,可以看出,三維模型和軸對稱模型的螺紋牙應力變化趨勢基本相同,呈L形分布,前4圈螺紋牙應力變化幅值最大,第5顆到第16顆螺紋牙應力分布較均勻,且公扣上螺紋牙應力均高于母扣,公扣第1圈螺紋牙應力較母扣均高出60%,表明公扣出現應力集中和絲扣破壞的風險更大。母扣壁厚通常較公扣大,由于尺寸效應,公扣更容易出現粘扣、斷裂等現象。從上述分析可以得出,相同緊扣扭矩時,螺紋接頭的三維模型最大應力略高于二維模型,螺紋牙應力變化趨勢基本相同,兩者之間由于螺旋升角產生的誤差較小,可以忽略不計。三維模型雖然能更好模擬接頭的上扣特性,但是考慮到計算成本和收斂性,以下分析均采用二維軸對稱模型。

圖12 25 kN·m時二維、三維模型公扣和母扣螺紋牙應力對比Fig.12 Max stress comparison of the threads of pin and box over 2D and 3D models under 25 kN·m make-up torque

2.2 中心管螺紋連接性能分析

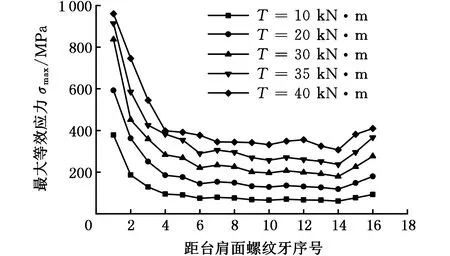

圖13、圖14分別為不同緊扣扭矩下各螺紋牙最大等效應力與最大接觸壓力的變化趨勢圖。隨著緊扣扭矩增大,螺紋牙根部最大等效應力及嚙合面接觸壓力均呈現增大的趨勢,靠近臺肩面的前4顆螺紋牙等效應力和接觸壓力都比較大,且變化幅度最大,說明前4圈螺紋牙本體變形量較大,牙體承受的載荷大。中間段螺紋牙,尤其是第5顆到第14顆螺紋牙間應力分布比較均勻,隨著緊扣扭矩增大,螺紋牙應力基本呈現線性增大的趨勢,而中間段及末端的螺紋牙接觸壓力則逐漸減小直至穩定狀態,變化趨勢不顯著,總體上螺紋牙應力以及接觸壓力分布開始變得不均勻。與此同時,由于中心管螺紋采用真實應力-應變關系曲線定義材料的彈塑性變化,當緊扣扭矩超過35 kN·m時,螺紋牙應力增長速度便急劇降低,此時已超過材料的屈服極限860 MPa,繼續增大緊扣扭矩,螺紋牙根部容易出現局部塑性變形,對螺紋的承載性能和連接性能是不利的,同時過高的緊扣扭矩容易致使接觸壓力不斷增大,最終導致螺紋嚙合面產生粘扣。

圖13 不同緊扣扭矩下螺紋牙最大等效應力對比Fig.13 Max stress comparison of the threaded teeth under tightening torque

圖14 不同緊扣扭矩下螺紋牙最大接觸壓力對比Fig.14 Max contact pressure comparison of the threaded teeth under tightening torque

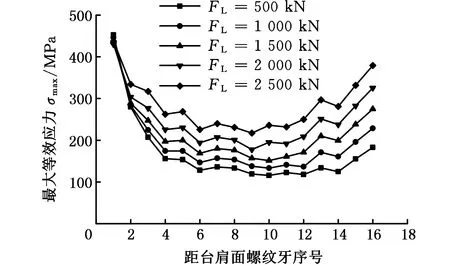

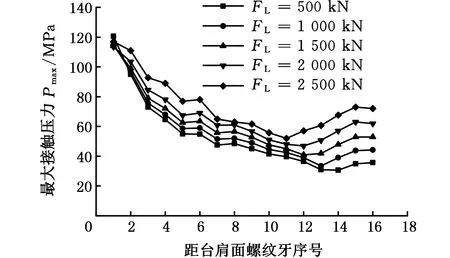

圖15、圖16所示為緊扣扭矩作用下,對頂驅中心管螺紋接頭施加不同軸向拉力FL時螺紋牙最大等效應力以及接觸壓力變化情況。通過施加軸向拉力模擬頂驅下部懸掛的幾千米鉆柱,隨著鉆井深度不斷增大,中心管螺紋承受的軸向拉力也在不斷增大。可以看出,接頭在施加一定緊扣扭矩后,螺紋牙應力呈現先減小后增大的趨勢,且軸向拉力越大,末端螺紋牙應力和接觸壓力上升趨勢越顯著。圖13、圖14表明,在材料彈性階段,每增大10 kN·m緊扣扭矩,螺紋牙最大等效應力大約增大200 MPa,接觸壓力增大約100 MPa;而每增大500 kN軸向拉力,螺紋牙最大等效應力以及接觸壓力增幅卻很小,且第1顆螺紋牙根處應力和嚙合面的壓力變化不大,第2顆到第16顆螺紋牙間應力與接觸壓力呈現平行增大的趨勢,表明相比于軸向載荷,連接螺紋對緊扣作用更加敏感。雖然第1顆螺紋牙應力與接觸壓力變化幅度極小,但仍處于所有螺紋牙中受載最大的區域,實際鉆井工作中,沖擊載荷與波動載荷會持續作用在螺紋接頭上,往往更容易增加螺紋牙出現粘扣和斷裂的風險。

圖15 不同拉力下螺紋牙最大等效應力對比Fig.15 Max stress comparison of the threaded teeth under tensile force

圖16 不同拉力下螺紋牙最大接觸壓力對比Fig.16 Max contact pressure comparison of the threaded teeth under tensile force

3 螺紋接頭參數敏感性分析

螺紋接頭受上扣扭矩、內/外壓、軸向拉力等復雜外載荷作用時,各螺紋牙的受力很不均勻,前幾圈螺紋牙容易應力集中,導致接頭過早失效。從有限元分析結果來看,緊扣扭矩對螺紋安全性影響較大,一般情況下,在材料彈性階段,每增大5 kN·m緊扣扭矩,螺紋最大等效應力大約增大100 MPa,扭矩為40 kN·m時已經接近材料的抗拉極限,相比于軸力以及內外壓力,連接螺紋對扭矩更加敏感,且扭矩更容易對螺紋造成破壞。圖17為某油田鉆井現場頂驅中心管螺紋失效圖,從接頭斷口形貌可以判斷出,裂紋是從光滑斷面處開始萌生的,而裂紋的萌生位置正是螺紋牙起始處。為了改善API 6-5/8細牙扣螺紋接頭在牙根處的受力,減小應力集中現象,施加25 kN·m緊扣扭矩,對連接螺紋錐度、螺距及有效螺紋長度等參量進行敏感性分析,以此提高連接強度和抗粘扣性能。

圖17 頂驅中心管螺紋接頭失效圖Fig.17 Failure graph of threaded joint of drive center pipe

3.1 錐度對連接性能的影響

中心管接頭連接螺紋常用的錐度為1∶6[14],為了比較不同錐度下連接螺紋最大Mises應力和接觸壓力值,選取1∶6、1∶8、1∶10、1∶12四種錐度進行對比分析,在緊扣扭矩作用下,所得結果見圖18。錐度變化對第1圈螺紋牙承受的應力和接觸壓力影響最大,對中間段和末端螺紋牙的影響較小。在錐度為1∶6時應力和接觸壓力最大,若繼續增加緊扣扭矩,第1圈螺紋牙很可能粘扣失效;連接錐度為1∶8時接觸壓力和等效應力最小,分別為374.5 kN和429.5 MPa,遠低于材料的屈服極限。在實際生產中,螺紋接頭承受的的外載荷更加復雜,適當選取錐度大的接頭,能減少過扭情況下螺紋產生的環向應力,避免發生縱向開裂[15]。

圖18 不同錐度下連接螺紋各螺紋牙最大Mises應力、最大接觸壓力曲線圖Fig.18 Plot of max stress and contact pressure of screw threads in different taper angles

3.2 螺紋有效長度對連接性能的影響

螺紋有效長度的增大對連接強度并沒有產生太大影響(圖19),在前幾圈關鍵螺紋牙處的最大Mises應力值變化幅度并不大,有效螺紋長度在130~135 mm之間時最大應力變化幅度最小。螺紋長度變大時,有效嚙合螺紋牙數會增多,嚙合長度增加有助于降低鉆井液泄漏的可能性,但是提高了生產成本,因此在螺紋長度選擇時,不宜選取過長的螺紋接頭。

圖19 連接螺紋有效螺紋長度變化時各螺紋牙最大應力和最大接觸壓力曲線圖Fig.19 Plot of max stress and contact pressure of screw threads’ variation of effective thread length

3.3 螺距對連接性能的影響

隨著螺距增大,螺紋牙最大等效應力和接觸壓力先增大后減小(圖20)。當螺距p=8 mm時,螺紋最大Mises應力為806 MPa,開始接近SAE4137H合金鋼的屈服極限;當螺距p=14 mm時,第1圈螺紋牙處的最大應力僅為449.8 MPa,遠小于材料的屈服極限。螺距變化對中間及末端螺紋牙的連接強度影響較小,接觸壓力和最大Mises應力分布較均勻,粘扣風險較前幾牙低。螺距也并非越大越好,螺距為12 mm和14 mm時的最大應力幅值變化不大,繼續增大螺距并不會有效減小牙根處的應力,反而會浪費材料增大制造成本,由于螺距增大,螺紋牙的有效嚙合長度會減小,產生應力腐蝕的風險將會升高。

圖20 螺距變化時各螺紋牙最大應力和最大接觸壓力曲線圖Fig.20 Plot of max stress and contact pressure of threads’ variation of pitch

4 結論

(1)綜合考慮頂驅螺紋接頭連接強度、密封性能以及生產成本,在保證連接螺紋各項指標性能滿足規定的范圍內,盡量選取較小錐度、較大螺距和較大的有效螺紋長度的接頭。對于API標準的6-5/8連接螺紋接頭,在不改變螺紋牙型的情況下,推薦使用以下螺紋參數:錐度為1∶8;螺距為12 mm;有效螺紋長度為130 mm。

(2)螺紋緊扣的目的是防止松扣,對于大斜度大位移井,由于本身井筒摩阻扭矩較大,導致井口處極限扭矩和扭矩波動也較大(現場實踐表明,60°井斜大位移井,6 000 m井可達到30~40 kN·m井口扭矩),在這種情況下,為防止松扣可采用非常規設計改善螺紋連接強度,以提高緊扣扭矩。對于直井,尤其是容易產生安全問題的深直井,井口扭矩并不大,尤其要注意合理施加緊扣扭矩。