基于公理設計和模塊關聯矩陣的產品族設計耦合分析

程賢福 邱浩洋 萬麗云 王浩倫

華東交通大學機電與車輛工程學院,南昌,330013

0 引言

在大批量定制背景下,產品設計不再僅針對單一的產品進行,而是要考慮系列產品的設計,即產品族設計[1]。產品族設計是一個比較復雜的過程,不僅涉及產品族共性與個性的協調以及系列產品間的關聯問題,還涉及產品族內各模塊之間可能存在的耦合關聯關系,這使得產品設計越來越復雜[2-3]。設計耦合應盡量予以避免,然而在實際的產品設計中,由于技術或其他條件的限制,要想得到無耦合設計是非常困難的,因此,產品設計耦合問題已成為亟待解決的關鍵問題。

公理設計理論中的獨立公理提供了判斷設計是否成功的基本依據以及設計的改進方向。SU等[4]利用割裂算法重排公理設計矩陣,應用層次分析法度量功能耦合度,通過優化算法尋求耦合功能的最優初始迭代順序。LEE[5]綜合考慮移除設計矩陣中非對角線元素的成本和效益,確定最小序列非對角線元素實現解耦。CHEN等[6]通過設計關聯、再設計劃分和模式選擇3個階段分析了產品內部耦合關系,提出了耦合設計分解方法,以達到支持產品敏捷制造的快速再設計的目的。CAI等[7]提出了一種基于滿意度的解耦方法,根據滿意度和模糊獨立范圍進行解耦設計。

鐘掘[8]針對復雜機電系統,研究了產品耦合設計理論和方法。顧復等[9]將參數之間的關聯以各種內聚與耦合的形式加以分類表達,提出了一種面向配置需求獲取的參數耦合網絡模型。YU等[10]針對具有適應性功能的機械系統,基于設計變更傳播和功能-零件依賴關系分析,提出了一種功能耦合和部件重要性評價方法。H?LTT-OTTO等[11]回顧了關于耦合模塊性的測量研究,分析比較了8種具有代表性的模塊度測量方法。程賢福等[12]基于公理設計和通用設計理論提出了一種機械系統穩健性分析方法,以避免后期出現大的返工。還有不少文獻針對產品設計的間接耦合進行了研究,主要分析變更傳播路徑、傳播預測、變更影響及過程建模等[13-14]。

以上研究主要針對單一產品的耦合設計,有些只考慮了設計變更傳播,或僅分析了模塊的耦合度等;還有些研究雖然針對產品族設計的,但主要是分析參數或變量的關聯傳遞模型,或考慮模塊的聚類與劃分。本文針對產品族設計在現有條件下無法完全解耦的問題,考慮平臺適應性,探討產品族耦合關聯特性,提出一種基于公理設計和模塊關聯矩陣的產品族設計耦合分析方法。

1 單一產品設計與產品族設計耦合分析比較

對于單一產品設計,從產品功能-結構角度,其耦合問題可以分成功能耦合和結構耦合兩類。針對功能耦合,可以利用公理設計的獨立公理,以相鄰域之間的Z字形映射過程為指導,對設計問題進行功能分解及設計矩陣的調整,并通過揭示功能要求(FRs)-設計參數(DPs)之間的交互作用來辨識獨立設計任務以及耦合設計任務集,在此基礎上對耦合FRs-DPs進行解耦;針對結構耦合,可以利用有向圖、關鍵路徑法、工程評審技術、設計結構矩陣(DSM)等方法進行耦合分析處理,其中DSM方法應用較為廣泛。單一產品設計耦合問題是從微觀層面來確定模塊或參數的屬性或迭代順序,主要針對某一類具體問題討論,可以用來定制產品設計,也可以進行產品的創新設計,目的是提高設計效率、降低設計的復雜度。

產品族設計針對的是一族或系列產品,主要面向產品的適應性設計,其目的是在已有產品的基礎上進行改進與變型,設計新產品以滿足客戶的個性化需求,增強產品的市場競爭力。產品族設計耦合問題不僅具有單一產品設計的特征,還包括了產品族內各模塊間的耦合及族中成員之間的關聯關系。根據產品族設計的含義和特點,平臺模塊與定制模塊之間的耦合應盡可能避免,平臺模塊不依賴于定制模塊,且定制模塊不影響產品族的基本功能要求,但如果忽略產品族平臺模塊與定制模塊之間的主從和關聯關系,則不能準確描述問題的本質,從而產品族設計就不能令人滿意。

產品族設計包括產品平臺設計和產品族成員設計兩方面內容,產品平臺的設計是從宏觀層面來衡量產品族整體的最優性,單一的產品設計相當于產品族內個體成員設計的特例,且應在產品族整體目標和約束內,重點考慮以“設計參數”為單位的技術層面優化。產品族設計耦合分析應要兼顧策略層面和操作層面。從策略層面的角度,重點考慮市場分割框架下客戶需求的響應、設計參數的映射、模塊聚類、模塊關聯矩陣的建立及平臺的適應性規劃;從操作層面的角度,探討產品族關聯特性和耦合類型,分析耦合關聯路徑和模塊關聯影響度,考慮平臺的適應性,確定模塊的實現順序。由此提升產品族設計的適應性,減弱設計的耦合度。

2 產品族結構關聯分析

在產品族設計的早期階段進行需求分析是非常重要的,良好的需求建模可以減弱設計的耦合性,縮短產品開發周期,增強產品族設計的穩健性,提高產品族設計適應性。客戶需求可分為靜態和動態需求,動態需求是產品異質性的驅動力。將客戶需求特性轉化為功能需求信息,功能需求信息經分析、準確描述與表達并轉化為產品結構信息。基于客戶需求及產品設計適應性分析,將功能要求分為基本功能要求、適應性功能要求與個性化功能要求三種類型,對應不同的客戶需求,并通過相應的設計參數和產品組件來實現。基本功能要求是客戶認為產品應具有的基本功能,在一定的階段是比較固定的,對應客戶的靜態需求;適應性功能要求對應客戶的動態需求,使產品具備適應需求變化的能力;個性化功能要求為滿足客戶多樣化的需求,一部分對應客戶的靜態需求,另一部分對應動態需求。

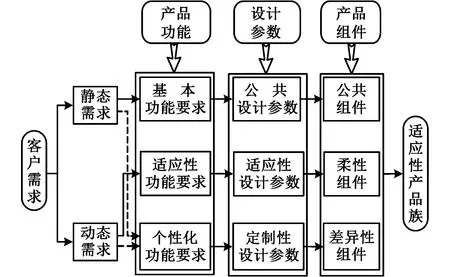

從系統的結構組成層面來看,產品族由公共組件、柔性組件和差異性組件構成,其中公共組件和柔性組件實現客戶的共性需求,差異性組件實現客戶的個性化需求。產品組件可以通過設計參數來表征,根據公理設計理論,實現功能要求的物理結構或關鍵特征參數可概括描述為“設計參數”。從產品設計參數層面來看,產品族由公共設計參數、適應性設計參數和定制設計參數組成。其中適應性設計參數面向客戶的動態需求,通過調節該參數使得平臺具有柔性。產品族結構及對應關聯關系見圖1。

圖1 適應性產品族結構及對應關聯關系Fig.1 Typology of adaptive product family and corresponding correlation

利用公理設計進行產品族規劃,分析產品族的功能要求并映射為設計參數,可減弱設計的耦合性。當某個功能要求Ri因滿足客戶定制需求而發生變化時,則相應的設計參數Di也應作出調整以實現對應的功能要求,同時,非對應的設計參數Dj(j≠i)也將可能發生改變以消除Di變化的影響。Di變化與DPs總的變化的比值越大,說明利用該設計參數進行平臺調節對其他設計參數的影響越小,設計參數的適應性就越好,產品設計的耦合性就越低。

3 產品族模塊關聯矩陣

產品族中各變型產品的基本功能要求相同,其物理結構組成也相同,可用一組多元設計參數來描述產品幾何拓撲結構與結構參數關系。記Dc、Dp和Dr分別為公共設計參數、適應性設計參數和定制設計參數的集合,則D=(Dc,Dp,Dr)T。將適應性設計參數Dp分為兩類:一類是自身變動范圍較小且對系統目標有較大影響的,記為Dp1;另一類是自身變動范圍較大或對系統目標影響較小的,記為Dp2。根據設計參數值的不同,可得到一系列產品,其中Dc和Dp1對產品功能差異性影響較小甚至忽略不計,其取值在產品族內不同變型產品之間基本相同或在一定規格范圍內變化,它們構成了產品族基體。

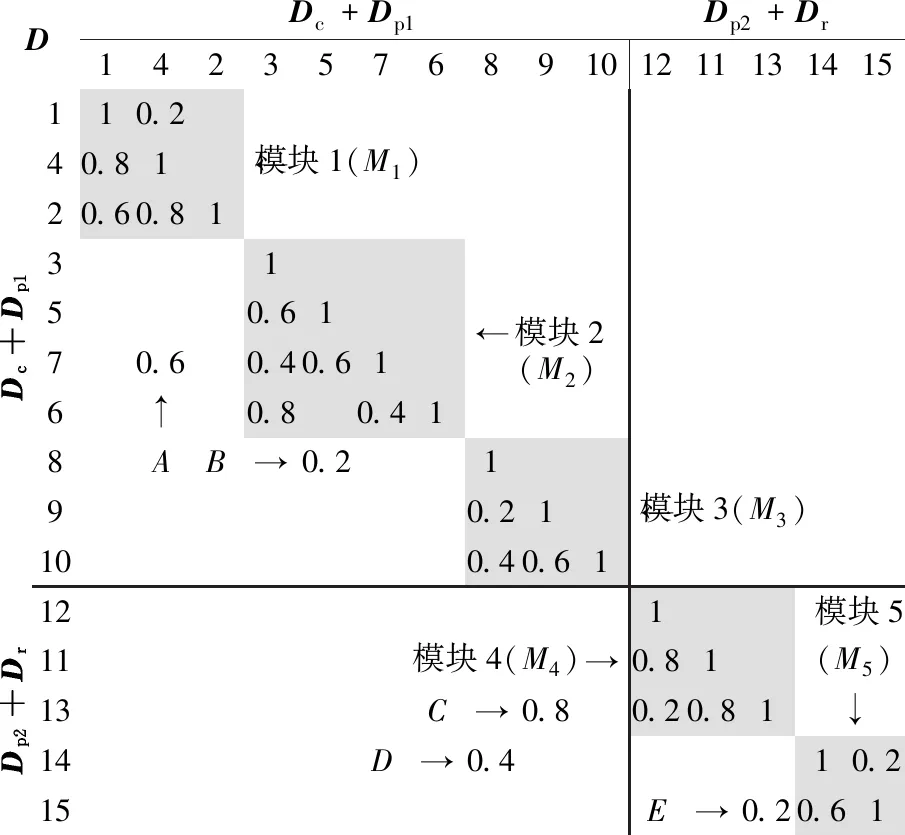

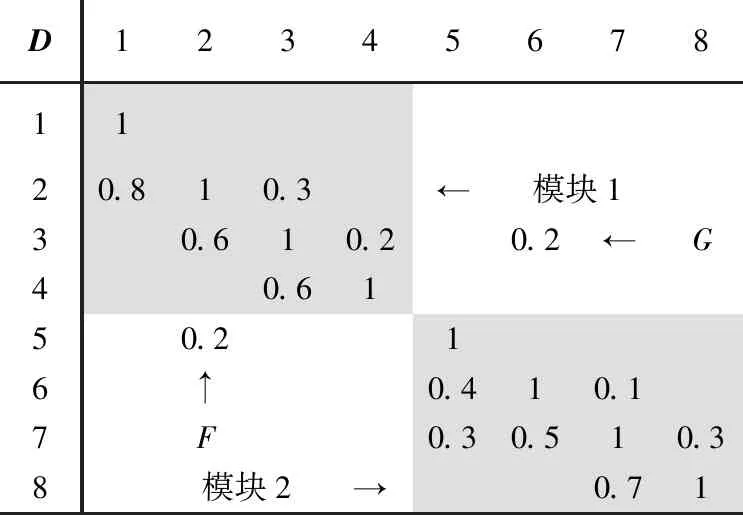

構建DSM并將其分成兩大塊:一塊是關于公共平臺的設計參數,包括Dc和Dp1;另一塊是個性化設計參數,包括Dr和Dp2。

設計參數間關聯關系的確定需要依賴設計團隊的經驗和知識,通過分析設計參數連接關聯性、功能關聯性、物理關聯性等關系,根據各關聯準則的重要度,計算設計參數間綜合關聯關系[15]。模塊聚類的驅動目標是模塊內部具有強聯系,模塊之間具有弱耦合性。假設設計參數Di和Dj的綜合關聯度為r(Di,Dj),應用聚類算法聚類,由Dc和Dp1聚類成的模塊稱為平臺模塊,由Dr和Dp2聚類成的模塊稱為定制模塊。

DSM中如有游離在模塊外的元素則意味著模塊間有關聯,各模塊之間不完全獨立。從設計變更和耦合的角度分析,零部件之間的綜合關聯關系強并不意味著它們之間的設計耦合性強,如軸和鍵的配合,雖然兩者在連接、功能及物理關聯性上很緊密,但鍵一般是根據軸的尺寸來選擇的,也就是說,軸的變更會引起鍵的變化,反之不然。由此,在上述DSM模塊聚類的基礎上,考慮模塊及零部件間的變更傳播關系,即分析一個零件的變化對另一個零件的影響程度,確定設計參數間變更傳播的耦合關聯度,建立產品族模塊關聯矩陣,如圖2所示。

DDc+Dp1Dp2+Dr142357689101211131415110.240.81← 模塊1(M1)20.60.813150.61← 模塊270.60.40.61 (M2)6↑0.80.418AB→0.2190.21← 模塊3(M3)100.40.61121 模塊511模塊4(M4) →0.81 (M5)13C→0.80.20.81 ↓14D→0.410.215E→0.20.61

圖2產品族模塊關聯矩陣

Fig.2Modularincidencematrixofproductfamily

為了減弱產品族設計的耦合性,使產品平臺具有較強的穩健性,產品族模塊關聯矩陣應盡可能為對角陣或三角陣,即模塊關聯性影響要小且盡可能為單向的。另外,從零部件相互作用關系考慮,個性化參數的變化不能引起公共平臺參數的擾動,或者它們對平臺參數的反饋要盡可能小,即模塊關聯矩陣右上角不存在關聯元素或有較小的關聯度,這也是單一產品設計與產品族設計的主要區別。

在模塊關聯矩陣中,模塊之外的元素確定了模塊間的耦合關聯關系,即存在耦合性,從而影響產品族的適應性設計。以關聯元素A為例,表示D4所在的模塊與D7所在模塊通過設計參數D4和D7關聯,且為前者影響后者,更具體地說,是D4對D7的信息輸入,因此稱D4為主控關聯參數,D7為依賴關聯參數。如果D4產生了變化,則會引起D7產生相應的變更。由模塊關聯矩陣可以確定模塊間的所有關聯元素A、B、C、D和E,對模塊間的主控關聯參數進行試驗設計,可將它們作為參數設計中的可控因素,分析其對目標影響的重要程度并實施針對性的控制與調整,從而提高產品族設計的穩健性,減弱產品族設計的耦合性。

在關聯參數的試驗設計中,首先需考慮設計模塊關聯矩陣左上角設計參數即平臺模塊中的關聯元素(如A和B)對應的主控關聯參數的影響,尤其當存在公共設計參數為主控關聯參數時(如A對應的D4),要優先確定其對其他模塊的影響,因為它們是產品族共享的,只限定在一定規格范圍內變動,其異動可能會引起產品族架構的變化。其次分析模塊關聯矩陣左下角中關聯元素對應的主控關聯參數(如C和D對應的參數)對定制參數的信息傳遞關系,以使定制參數適應公共平臺參數的變更。最后才考慮定制模塊內部的關聯元素(如E)對應的主控關聯參數,因為它們不影響產品族架構,只是為了滿足客戶的定制需求。

4 產品族設計耦合分析

產品族設計耦合可能會影響所有族成員的設計。因為平臺是共享的,其拓撲結構應保持不變,僅功能結構、機構行為和參數規格可允許一定的變異,因此要求產品平臺具有一定的適應性,平臺參數與定制參數之間的耦合盡可能弱。產品族設計耦合主要包含兩種方式,一是單個模塊內部的耦合,二是模塊之間的耦合。下面就這兩種耦合方式進行分析。

4.1 模塊內部的耦合

產品平臺相當于產品族的基本型產品,其拓撲結構已固定(暫不考慮平臺的升級與擴展),功能域保持不變,但通過調節相應的參數,功能需求強弱或大小可以在一定規格范圍內變化。定制設計參數是針對產品族成員的,族成員就相當于一般的單一產品。不同的是,在實現產品個性化需求時,其對應的設計參數不能影響到產品平臺。單個模塊作為一個結構整體,其內部的耦合應從功能-結構關聯角度分析,與一般的產品設計耦合處理方法無異,因此可借鑒相關的解耦方式進行求解。具體如下:

重新選擇設計參數或將多個設計參數集成到一個物理部件上,減少設計參數之間的相互影響,以減少設計中產生功能耦合的可能性。這是減少耦合最有效的方法,也是首選方法。當該方法難以實現時,才考慮其他解耦方法。

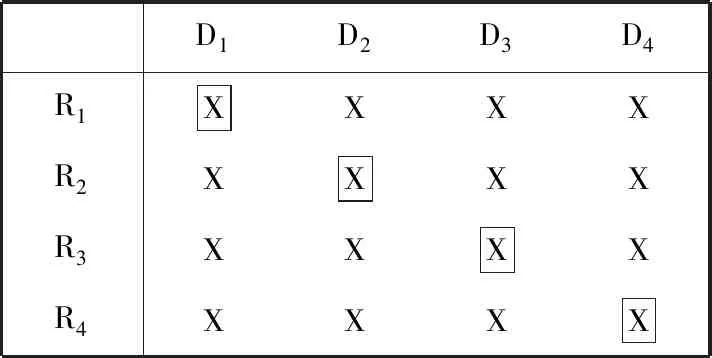

選擇功能需求對應關鍵設計參數,非對應的設計參數對該功能影響較小,也即功能需求對除關鍵設計參數以外的設計參數不敏感。如圖3所示,帶方框的元素為功能要求對應的關鍵設計參數,不一定是對角線元素。如果滿足一個功能需求只對應一個關鍵設計參數Dc,且一個Dc也只對應一個功能需求,則可以將FR-DP映射進行適當調整,重排關鍵設計參數為對角線形式。對于一個n×n的耦合模塊來說,功能需求Ri所選擇的關鍵設計參數Dic要滿足下面的條件[7]:

(1)

D1D2D3D4R1XXXXR2XXXXR3XXXXR4XXXX

圖3產品平臺關鍵設計參數

Fig.3Thecriticaldesignparametersofproductplatform

如果滿足式(1),則說明該模塊是弱耦合的,否則模塊為強耦合的。弱耦合情況可以被認為是實質解耦的,從而可以在特定的條件下先忽略這些弱耦合關系,使得設計可以在較少的交互作用情況下進行,實現對耦合設計問題的簡化處理。

對于強耦合情況,可采用結構化的耦合設計分析方法,通過解耦、重新分解和割裂等操作對耦合模塊進行規劃以確定各功能的實現順序。在進行耦合模塊規劃的時候,根據模塊關聯矩陣中耦合模塊的大小采用不同的分析方法進行操作。

當只有兩個FRs-DPs的耦合設計時,可通過割裂參數并分析參數間關聯依賴度和變更傳播關系,識別出主控關聯參數和依賴關聯參數。如圖2中右下角模塊,有2個設計參數D14和D15,它們相互關聯且假設為強耦合,通過耦合關聯度和變更傳播分析,判斷出主控參數為D14,依賴參數為D15,則應先實現D14后實現D15。

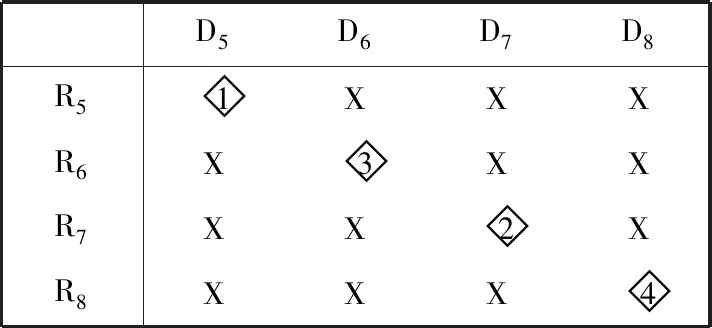

當模塊有多個DPs的耦合設計時,可先建立該模塊內設計參數的耦合關聯路徑,根據設計參數兩兩之間的耦合度和變更傳播關系,進行設計參數間耦合關聯的定量判斷。進而在耦合模塊所有設計參數中識別出第一主控參數、第二主控參數……和依賴參數,可確定各耦合功能的最佳實現順序。如圖4所示,帶菱形框的元素為功能要求對應的關鍵設計參數,假設通過設計參數兩兩之間的耦合度和變更傳播關系分析獲得第一主控參數為D5、第二主控參數為D7、第三主控參數為D6和依賴參數為D8,則依次R5→R7→R6→R8實現耦合功能順序。

D5D6D7D8R5◇1XXXR6X◇3XXR7XX◇2XR8XXX◇4

圖4定制耦合模塊主控參數和依賴參數識別

Fig.4Identificationofinstigatingparameterandaffectedparameterincoupledcustomizationmodule

4.2 模塊之間的耦合

模塊之間的耦合是由產品族設計模塊關聯矩陣中模塊之外的關聯元素引起的,包括平臺模塊間的耦合、平臺模塊與定制模塊間的耦合及定制模塊間的耦合三種情形。模塊內部的耦合分析是為了實現設計參數的迭代順序,而模塊間的耦合分析則是為了評價模塊間的關聯程度、確定模塊實現次序及控制與調整相應設計參數。

4.2.1平臺模塊間的耦合

平臺模塊間的耦合可以分兩種情況,一種是單向關聯,另一種是相互耦合。模塊間單向關聯就是一個模塊影響但不依賴另一個模塊,可通過一定的次序來調整參數,避免依賴參數的信息反饋,也可以重新選擇設計參數避免設計參數的關聯。這種關聯情況的耦合處理方法同第二種情形平臺模塊與定制模塊間耦合的處理方法一樣。

相互耦合是兩個模塊彼此有關聯,為了探討平臺模塊間耦合問題的處理方法,以兩個耦合模塊之間的關系描述和分析為例,如圖5所示,圖中模塊內非對角線的元素數值表示設計參數間變更傳播的耦合關聯度。模塊之間有2個關聯元素F和G,具體為模塊1通過D2影響模塊2的D5和模塊2的D6影響模塊1的D3。變更模塊1會引起模塊2的變化,同樣,變更模塊2會影響模塊1。模塊1和模塊2之間存在交互作用,因此在設計過程中必須進行處理,否則會使設計復雜化,引起不必要的設計迭代,甚至導致無法得到可行的滿意解。

D123456781120.810.3←模塊130.610.20.2←G40.6150.216↑0.410.17F0.30.510.38模塊2→0.71

圖5產品族平臺模塊間耦合關聯度

Fig.5Couplingincidencedegreebetweenplatformmodules

圖5對應的耦合關聯路徑如圖6所示,由耦合關聯度很容易判斷出模塊1內部的實現順序為D1→D2→D3→D4,模塊2內部的實現順序為D5→D6→D7→D8,同時D3→D2、D4→D3、D7→D6和D8→D7的反饋作用相對較弱,如圖6中的虛線所表示的關聯關系。此時根據關聯路徑確定耦合關聯參數所影響對應模塊設計參數的耦合關聯度,判斷模塊間的相互依賴度大小,確定模塊的實現順序。

圖6 平臺模塊之間的耦合關聯路徑圖Fig.6 Coupling incidence path betweenplatform modules

假設模塊Ml和Mk之間存在關聯,具體為Ml中的Di影響Mk中的Dj,則Di為主控關聯參數,Dj為依賴關聯參數。可以分析Di的變更傳播影響,確定Di的變更傳播路徑。定義Di到Mk的變更傳播路徑為耦合關聯路徑Di→Mk。Di不僅影響Mk中的Dj,其變化還可能傳播給Mk中的其他設計參數。為了分析Di對Mk的影響,應考慮Di與Mk的關聯度,記P(Di,Mk)為Di對Mk的關聯影響度。假設Di→Mk路徑上有nij(nij≤mk-nk+1)個關聯參數,則Di對模塊Mj的關聯影響度P(Di,Mk) 可表示為

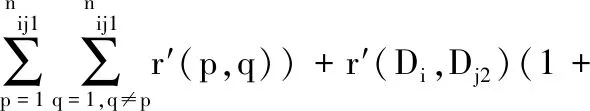

(2)

式中,r′(Di,Dj)為Di(Ml中)對Dj(Mk中)的耦合關聯度;r′(p,q)為Mk中第p個設計參數對第q個設計參數的耦合關聯度。

當Di影響Mk中多個設計參數時,如Di影響Mk中Dj1和Dj2,且耦合關聯路徑Di→Mk(Dj1)和Di→Mk(Dj2)上分別有nij1和nij2個設計參數,則Di對模塊Mj的關聯影響度為

(3)

如果模塊Ml內有Q個與Mk關聯的主控關聯參數,則模塊Ml對模塊Mk的關聯影響度為

(4)

同理,計算出Mk對模塊Ml的關聯影響度P(Mk,Ml),比較P(Ml,Mk)和P(Mk,Ml)。如果P(Ml,Mk)>P(Mk,Ml),說明Ml→Mk比Mk→Ml的影響更大,因此在設計時模塊Ml優先于模塊Mk。

如圖5和圖6所示,D2的變化會傳播給D5,進而引起D6、D7和D8的擾動,因為D5的變更傳播給D6和D7,D7的變更傳播給D8,而D7又和D6、D8存在相互作用,因此D2的變化引起模塊2的所有設計參數的擾動,它對模塊2中關聯影響度P(D2,M2)=0.2×[1+(0.4+0.3+0.5+0.7+0.3+0.1)]=0.69。因模塊M1只有一個主控關聯參數影響M2,所以P(M1,M2)=P(D2,M2)=0.69。

同理,D6的變化會傳播給D3,D3的變更傳播給D2和D4,而D3又和D2、D4存在相互作用,但不會傳播給D1,因此D6的變化引起模塊1中除D1外其他設計參數的擾動,其對模塊1的影響度P(M2,M1)=P(D6,M1)=0.2×[1+(0.6+0.6+0.3+0.2)]=0.54。

P(M1,M2)>P(M2,M1),故在產品設計時M1優先于M2。

4.2.2平臺模塊與定制模塊間的耦合

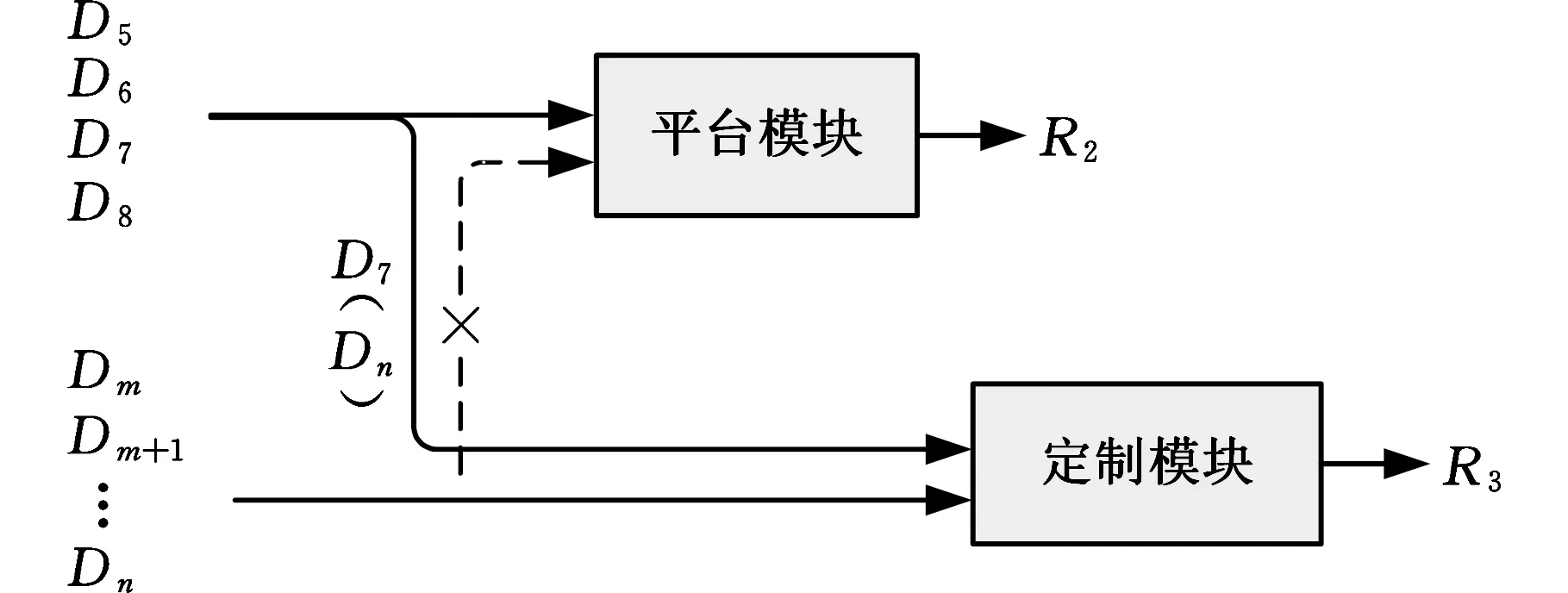

當模塊關聯矩陣中平臺模塊與定制模塊間存在關聯元素時,則它們之間就存在耦合關系,如圖7所示。設計參數D5~D8和Dm~Dn可以分別視為平臺模塊和定制模塊的輸入,R2和R3分別認為是兩模塊的輸出。平臺模塊與定制模塊間的關聯一般為單向的,平臺模塊可以影響定制模塊,但后者不會影響前者,即定制模塊對平臺模塊關聯影響度為0。平臺模塊對定制模塊的關聯影響度計算方法同式(2)~式(4)。

圖7 平臺模塊與定制模塊之間的關聯關系示意圖Fig.7 The association relationship between platformmodule and customization module

如圖2所示,M3為平臺模塊,M4為定制模塊。M3中的D8與M4的D13有關聯,且為單向的。由于D13在M4中僅僅為設計接收端,并無對其他設計參數的反饋,因此D8的變更只傳播給D13,不會進一步引起其他設計參數的變化。則

P(M3,M4)=P(D8,M4)= 0.8

P(M4,M3) = 0

4.2.3定制模塊間的耦合

在前兩種耦合情況分析之后,才能考慮定制模塊間的耦合,與平臺模塊相比,定制模塊處于從屬地位,產品族個性化參數只影響變型產品的差異性。每種變型產品所具有的個性化參數是不同的,有些定制參數僅僅被某個產品擁有,有些定制參數被多個變型產品擁有,它們的數值也可以在較大范圍變動。定制模塊間的耦合同樣按單向關聯和相互耦合兩種情況分析,耦合處理思路也可參照以上方法。

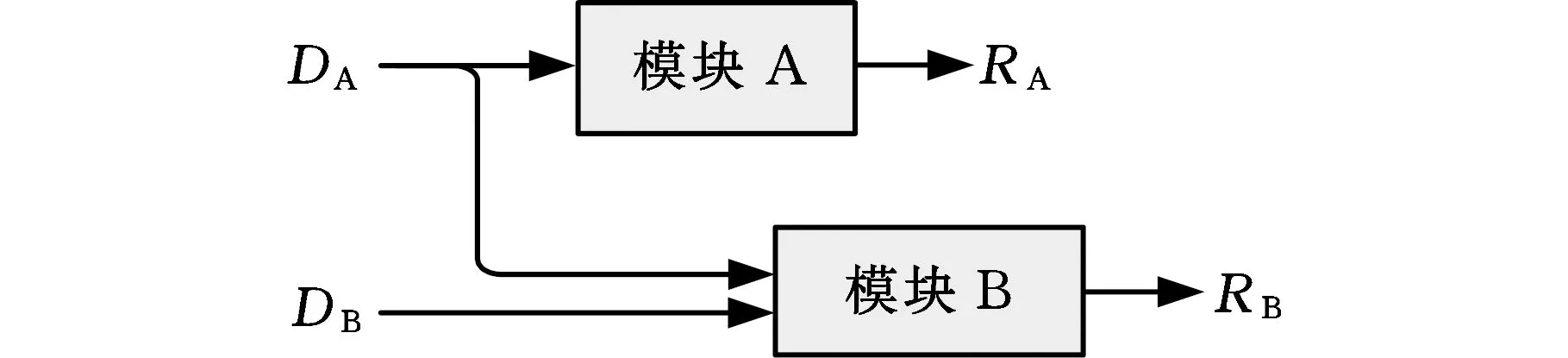

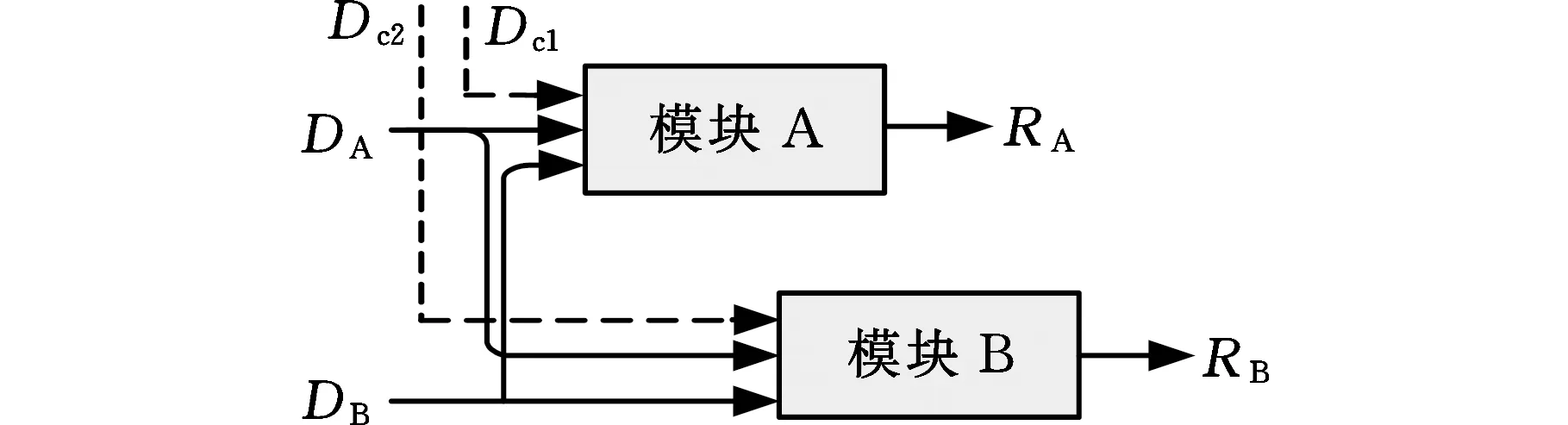

所不同的是,對于定制模塊間的耦合關系,要考慮它們與平臺模塊的關聯度,再分析定制模塊自身的相互依賴度,從而確定實現模塊功能的最佳順序。如圖8和圖9所示,假設有2個定制模塊A和模塊B,設計參數DA和DB分別為模塊A和B的輸入,RA和RB分別是兩模塊的輸出,Dc1和Dc2為平臺模塊中的設計參數。耦合關聯關系可分兩類情況:一是無平臺參數傳播的定制模塊間的耦合關系;二是有平臺參數傳播的定制模塊間的耦合關系。

(a)定制模塊間單向關聯關系

(b)定制模塊間耦合關聯關系圖8 無平臺參數關聯的定制模塊間的耦合關系示意圖Fig.8 Association relationship between customizationmodules without information input of platform modules

(a)主控模塊有平臺參數傳播的單向關聯關系

(b)其他耦合關聯關系圖9 有平臺參數關聯的定制模塊間的耦合關系示意圖Fig.9 Association relationship between customizationmodules with information input of platform modules

對于無平臺參數關聯的定制模塊間的耦合情形,不管是單向關聯還是耦合關聯,它與平臺模塊間的耦合關聯方式一樣,因此處理方式也相同。

對于有平臺參數關聯的定制模塊間的耦合,如果定制模塊只存在單向關聯關系且僅有主控模塊有平臺參數的傳遞(圖9a),則模塊的實現次序顯而易見,只需考慮模塊內設計參數耦合及其與平臺參數之間的關聯關系即可。除此之外的其他耦合關聯情況,包括2個關聯模塊依賴于同一個或幾個平臺參數、1個模塊依賴于平臺參數和另1個模塊、2個模塊依賴于不同的平臺參數等,可用圖9b表示其一般性,不僅要考慮定制模塊間的耦合關聯關系,還要考慮平臺參數傳播影響。由于平臺參數先于個性化參數確定下來,故它的變化會傳播給關聯元素所在的模塊,從而引起其他與之關聯模塊的擾動。

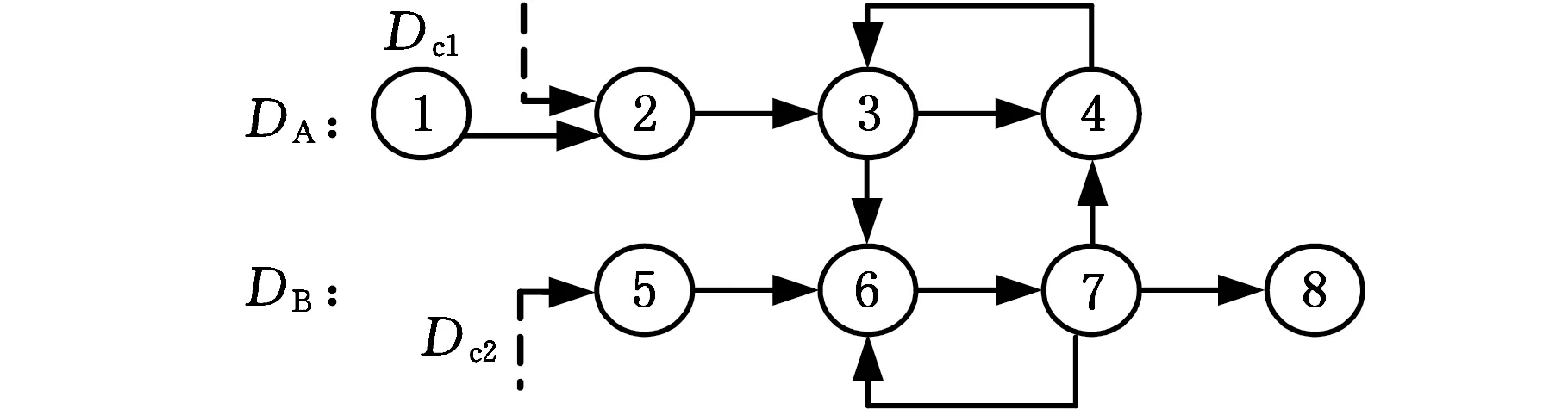

假設圖9b 所對應的耦合關聯路徑如圖10所示,Dc1→MA耦合關聯路徑上的設計參數有DA2、DA3和DA4,Dc1的變化會引起路徑上相關參數的變更;模塊MA通過DA3影響模塊MB,因此DA3是主控關聯參數,DA3→MB耦合關聯路徑上的設計參數有DB6、DB7和DB8,DA3的變更會導致路徑上對應參數的擾動。因此,定制模塊間的關聯關系分析要綜合考慮模塊間本身的耦合關系以及模塊與平臺的關聯關系。

圖10 定制模塊之間的耦合關聯路徑圖Fig.10 Coupling incidence path betweencustomization modules

假設Dc1和Dc2分別為定制模塊MA和MB對應關聯的平臺參數,耦合關聯路徑Dc1→MA上有ncA個設計參數;DAi為模塊MA對MB的某個主控關聯參數,耦合關聯路徑Dc1→MA上有nAi個設計參數,則Dc1→MA和DAi→MB的關聯影響度分別為

(5)

P(DAi,MB)=

(6)

如果模塊MA內有R個對模塊MB關聯的主控參數,則模塊MA對MB的關聯影響度為

P(MA,MB)=P(Dc1,MA)+P(DA,MB)

(7)

(8)

同理,計算出MB對MA的關聯影響度P(MB,MA),比較P(MA,MB)和P(MB,MA),確定定制模塊的實現順序。

5 實例分析

本文以廣泛應用于大型裝卸機械的電力液壓盤式制動器產品族為例,對耦合設計進行分析。當制動力矩或制動盤的直徑發生改變時,要求所開發的制動器具有一定的適應性,同時不同客戶對制動器的性能以及品質需求具有一定的差異性。

首先進行電力液壓盤式制動器的功能要求-設計參數映射。從功能需求角度,電力液壓盤式制動器的基本功能為上閘和松閘,對應的設計參數分別為上閘裝置和松閘器;其次應具備力矩和退距調整功能,以響應客戶的動態需求,對應的設計參數為調整裝置;然后還需具有一定的力矩和信號顯示功能,對應的設計參數為顯示裝置。根據電力液壓盤式制動器功能要求和設計參數之間的關系,建立設計矩陣,如圖11所示。

D1D2D3D4R11R211R3111R41111

圖11電力液壓盤式制動器的主要設計矩陣

Fig.11Maindesignmatrixofelectro-hydraulicdiscbrake

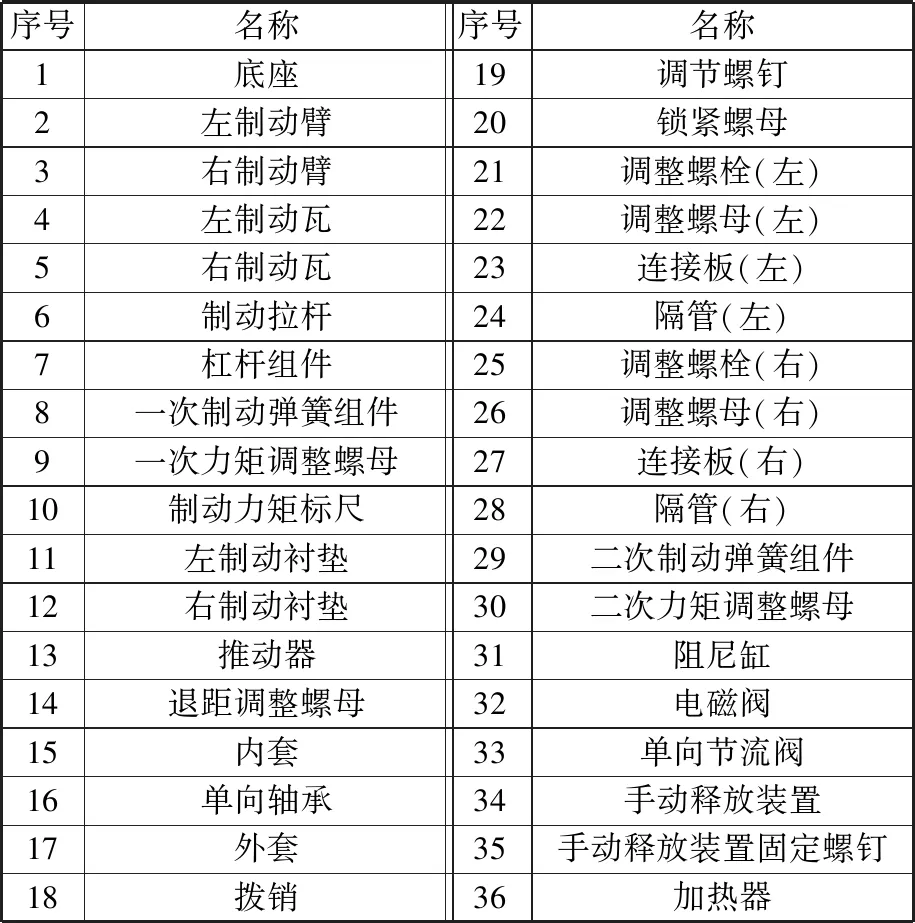

由圖11可知,功能要求之間不存在耦合但有關聯,這是一種準耦合設計,需按一定的次序進行設計展開。每一層級可以繼續展開,直到所有設計參數列出為止。電力液壓盤式制動器的主要零部件(設計參數)清單如表1所示。表1中未列出連接兩零件的開口銷、帶孔銷、螺栓、螺母、墊圈等,因為在模塊聚類中,兩個零件的關聯度已經考慮了其幾何和連接關系。此外,各種限位開關如閉合限位開關等因其主要是針對位置控制而不影響制動器結構,也未列出。由于是針對產品族耦合設計,因此在電力液壓盤式制動器功能要求-設計參數映射時無需細化到具體參數值。

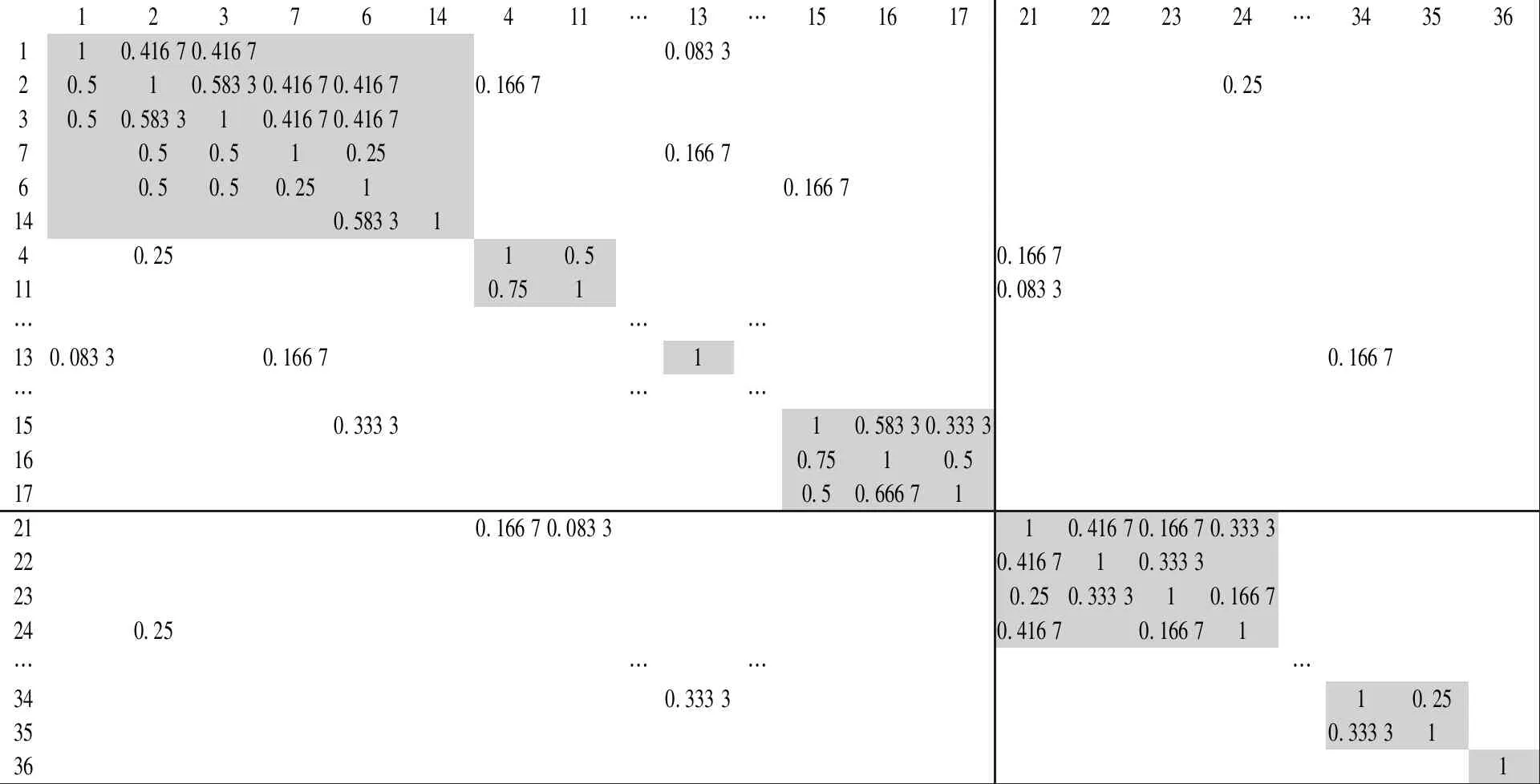

表1中,通過分析可確定D1~D7為Dc,D8~D20為Dp1,D21~D28為Dp2,其余的為Dr。建立電力液壓盤式制動器的設計結構矩陣,考慮各設計參數間的功能關聯性、連接關聯性、物理關聯性等關系,這3個關聯性準則均采用0、0.25、0.50、0.75和1.00表示,設計參數間的綜合關聯關系采用平均加權,然后重構設計結構矩陣,再進行聚類,最終得到7個平臺模塊和5個定制模塊,如圖12所示。然后從設計變更和耦合的角度,分析零部件之間的變更傳播影響,建立模塊關聯矩陣,如圖13所示。

表1 電力液壓盤式制動器的主要零部件清單

該矩陣有12個關聯元素,其中平臺模塊與定制模塊之間的關聯元素有2個,其余均為平臺模塊之間的關聯元素。只有模塊1內部存在耦合,其他模塊內部僅僅單向關聯。下面就這幾個耦合關聯因素逐一進行分析。

模塊1是制動器的基本構架。由圖13可以看出,模塊1的變更會傳播給多個其他模塊,但其不依賴于其他模塊,因此設計時首先實現模塊1。

模塊1中的左制動臂D2和右制動臂D3存在耦合關系,且相互關聯度是一樣的,因為兩者在結構上是對稱的,作用完全相同,從功能上可視作一體,因此在設計制動臂時只需考慮一側即可。制動拉桿D6和杠桿組件D7也存在耦合關系,前者對后者的變更傳播影響更大,因此設計時應先考慮D6,再確定D7與之匹配。

1237614411…13…15161721222324…343536110.416 70.416 70.083 320.510.583 30.416 70.416 70.166 70.2530.50.583 310.416 70.416 770.50.510.250.166 760.50.50.2510.166 7140.583 3140.2510.50.166 7110.7510.083 3………130.083 30.166 710.166 7………150.333 310.583 30.333 3160.7510.5170.50.666 71210.166 70.083 310.416 70.166 70.333 3220.416 710.333 3230.250.333 310.166 7240.250.416 70.166 71…………340.333 310.25350.333 31361

圖12 電力液壓盤式制動器設計結構矩陣

圖13電力液壓盤式制動器模塊關聯矩陣

Fig.13Modularincidencematrixoftheelectro-hydraulicdiscbrake

模塊1中的左制動臂D2會影響模塊2中的左制動瓦D4,主要體現在制動瓦擺動鉸點位置,因此其影響比較小。一旦鉸點位置確定,制動瓦本身尺寸幾乎不受影響。同理,模塊1和模塊3的關聯也相同。

模塊1中杠桿組件D7的變化會影響模塊4中一次制動彈簧組件D8所產生的制動力矩,也會影響模塊5(D13)所提供的松閘力矩。

模塊1中制動拉桿D6的變化會引起模塊6中調節螺釘D15的位置變化,也會引起模塊7中內套D15的尺寸變化。為了減少這種影響,制動拉桿各段可以不同直徑,這樣內套就不會因制動拉桿的改變而產生變化,體現了其設計適應性。

模塊2和模塊3存在耦合關系,相互影響。模塊2的D4影響的模塊3的D5,繼而變更傳播給D12,同時也反饋到D4自身。P(M2,M3)=P(D4,M3)=0.75×(1+0.75)=1.312 5,P(M3,M2)=P(D5,M2)=0.75×(1+0.75)=1.312 5,P(M2,M3)=P(M3,M2)。由于結構上的對稱性及作用的等同性,從功能上也可視作一體,因此在設計時只需考慮其中之一即可。

模塊4和模塊5間存在耦合關系,推動器D13在工作時需克服模塊4中的制動彈簧組件D8的作用。P(M4,M5)=P(D8,M5)=0.75,P(M5,M4)=0.25×(1+0.5+0.25)=0.437 5,P(M4,M5)>P(M5,M4)。因此,模塊4優先于模塊5。針對每個規格的制動彈簧,都需要相應的推動器,所以應合理匹配制動彈簧和推動器。

定制模塊間不存在耦合,平臺模塊4和5分別影響定制模塊10和11。D8的變化會傳播給D29,繼而傳播給D30,但不會影響到模塊10的其他參數。D13的變化會傳播給D34,繼而傳播給D35,但影響較弱,可以忽略。

6 結論

(1)分析比較了單一產品設計與產品族設計耦合的異同之處,提出了產品族設計的耦合關聯分析模型。

(2)以公理設計為指導,分析了產品族客戶需求、功能要求、設計參數和模塊之間的對應關聯關系,定義了適應性產品族拓撲結構。

(3)考慮設計參數的適應性,探討了設計參數間的變更傳播關系,分析模塊及零部件間的變更傳播影響度,建立了產品族模塊關聯矩陣,從策略層面減弱了產品族設計的耦合性。

(4)針對產品族設計的耦合關聯問題,分析耦合機理和關聯特性,計算模塊關聯影響度,提出了耦合處理方法,從操作層面的角度減弱了產品族設計的耦合性。

(5)以電力液壓盤式制動器產品族設計為例,對其耦合關聯關系進行了分析,可提高制動器產品快速響應客戶需求的能力,也為產品族設計提供了一種新的研究思路。