高載荷低腐蝕極壓抗磨劑的研制

賀 景 堅

(中國石化石油化工科學研究院,北京 100083)

現代工業的高速發展使得機械設備的運轉速度越來越高,負載越來越大,這對相關潤滑油的極壓抗磨性能提出了苛刻的要求。國外添加劑公司為了適應潤滑油產品的發展趨勢,滿足潤滑油升級換代的要求,非常重視添加劑的研發工作,各種新型極壓抗磨劑不斷推陳出新。

磷酸酯含磷極壓抗磨劑是應用較早和較為廣泛的一類極壓抗磨劑,其中中性磷酸酯活性較弱,不易在摩擦表面形成化學保護膜;酸性磷酸酯有較好的極壓抗磨性,但因活性較高,其抗腐蝕性雖然比氯型和硫型更好控制,但在重負荷下也容易產生化學腐蝕磨損。研究發現將酸性磷酸酯與有機胺反應生成胺鹽,既可保持好的極壓抗磨性,又可減少腐蝕性。該類極壓抗磨劑生產工藝簡單,在低劑量條件下就表現出良好的極壓和抗磨性能,而且與其他添加劑具有很好的協同作用,是目前應用較為廣泛的一類極壓抗磨劑[1-6]。

國外早在20世紀40年代就已經開始研究并使用磷氮型極壓抗磨劑。獲得磷氮劑最簡單的方法就是將磷劑與氮劑進行復配。1943年,國外有專利報道了二環已基胺與酸性磷酸酯反應制備的磷氮劑具有優異的抗腐蝕性和防銹性。20世紀90年代,國外先后有專利報道了酸性磷酸酯及其胺鹽在潤滑油中的應用以及在磷氮劑的分子結構中引入活性更高的硫元素,從而得到硫磷氮型添加劑等[7-8]。

目前國外一些公司,如BASF和Vanderbilt都有相關磷氮型極壓抗磨劑單劑商品,除了廣泛應用于齒輪油和金屬加工液以外,在航空潤滑油脂等領域也有應用。國內磷氮單劑也有相應的一些商品,主要包括酸性磷酸酯胺鹽T308,硫代磷酸酯胺鹽T307等。

極壓抗磨劑單劑當前和未來的研究方向,是在不斷提高其極壓抗磨性能的同時,進一步提高添加劑的抗腐蝕性和熱穩定性。本課題旨在研制一種極壓抗磨劑,解決在應用于酯類基礎油時承載能力與腐蝕和氧化安定性之間的矛盾。

1 實 驗

1.1 合成反應

在三口燒瓶中加入溶劑和醇類反應物,并置于冰水浴中,邊攪拌邊分批加入含磷化合物,控制加料溫度在50~55 ℃。加料完成后撤去冰浴,控制反應溫度為50 ℃左右,反應時間約2 h。反應完成后過濾并減壓蒸餾,得到淡黃色黏稠狀中間產物。

將溶劑和中間產物加入干凈的三口燒瓶中,緩慢滴加原料胺,同時攪拌和控制溫度。原料滴加完畢后,繼續反應約2 h。最后減壓蒸餾除去溶劑,得到最終目標產物。

1.2 紅外光譜

圖1為合成產物的紅外光譜。

圖1 合成產物的紅外光譜

1.3 元素分析

表1為合成產物的N和P含量。

表1 合成產物的N和P含量

2 結果與討論

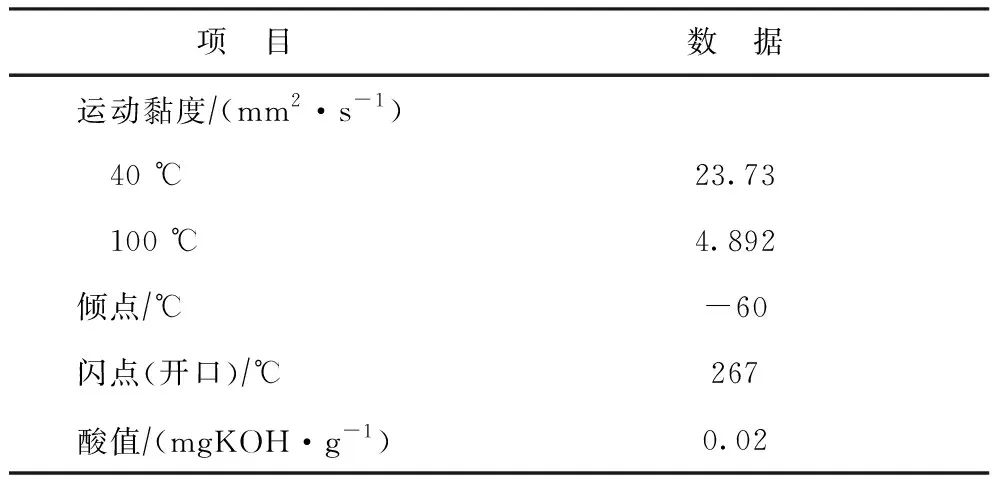

將合成的極壓抗磨劑加入到多元醇酯類基礎油中進行腐蝕和氧化安定性、熱穩定性以及承載能力和潤滑性能評定。表2為試驗所用的多元醇酯類基礎油的理化性質。

表2 試驗用酯類基礎油的理化性質

對比用極壓抗磨劑(對比劑)分別選擇了國內外典型的磷劑、硫磷劑、磷氮劑和硫磷氮劑。具體的添加劑類型及代號如表3所示。

表3 對比劑的類型及代號

2.1 腐蝕和氧化安定性

在多元醇酯基礎油中分別加入抗氧劑和對比劑,進行腐蝕和氧化安定性試驗,結果見表4。從表4可以看出:2種添加了含硫劑的試樣對金屬腐蝕嚴重,其中添加307的樣品試驗后銅片質量變化值達到-1.70 mg/cm2,試驗后沉積物也較多;2種添加國外磷酸酯胺鹽349和6110的試樣腐蝕和氧化安定性較好,添加6110的試樣在抗金屬腐蝕方面優于添加349的試樣;添加TCP的試樣具有較好的腐蝕和氧化安定性;添加了研制劑的試樣,在腐蝕和氧化安定性試驗后黏度和酸值變化較小,除銅片有輕微腐蝕外,其余4種金屬片均無腐蝕,銅片質量變化很小,在指標范圍內,試驗后油樣的沉積物也很少。試驗結果表明研制劑具有良好的腐蝕和氧化安定性。

表4 腐蝕和氧化安定性試驗結果

注:試驗方法為GJB 563,試驗條件為:204 ℃,72 h,空氣流速83 mLmin。

2.2 熱穩定性

通過差示掃描量熱法考察研制劑和對比劑的熱穩定性,結果見表5。從表5可以看出:對比劑的吸熱峰均出現在220 ℃以上,其中TPPT的吸熱峰出現在222.32 ℃,熱穩定性不好;TCP,349,307的吸熱峰均在240 ℃附近;6110的吸熱峰出現在267.41 ℃;研制劑的吸熱峰出現在268.99 ℃處,具有非常好的熱穩定性。

注:試驗條件為空氣、升溫速率10 ℃min、溫度范圍50~300 ℃。

2.3 承載能力和潤滑性能

將研制劑添加到多元醇酯類基礎油中,分別采用國產四球摩擦試驗機、德國產SRV摩擦磨損試驗儀和國產CL-100 FZG齒輪試驗機進行四球、SRV、法萊克斯和FZG試驗,以評價承載能力和潤滑性能。

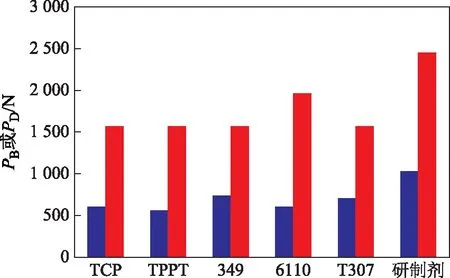

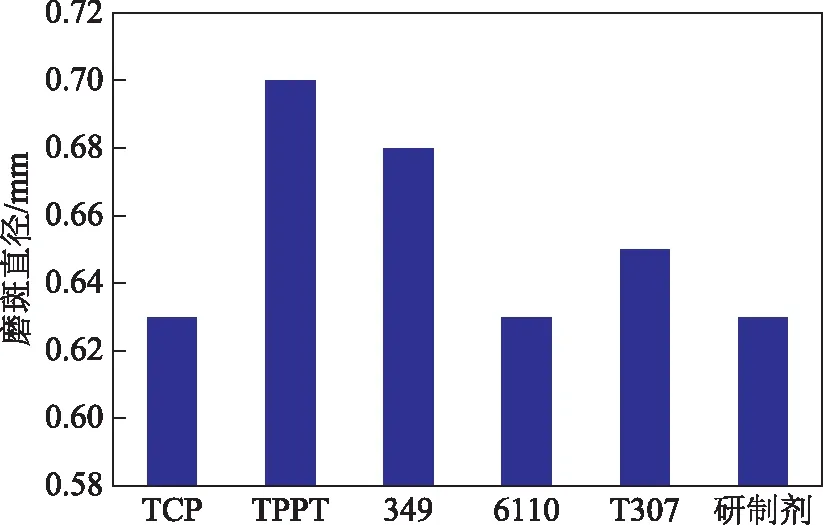

2.3.1 四球試驗和法萊克斯試驗 將研制劑及對比劑分別添加到酯類基礎油中進行四球試驗,得到最大無卡咬負荷(PB)、燒結負荷(PD)和鋼球磨斑直徑,結果見圖2和圖3;并進行法萊克斯試驗,結果見圖4。從圖2~圖4可以看出:在幾種商品極壓抗磨劑中,TCP和TPPT承載能力均不理想,并且TPPT作用下的鋼球磨斑直徑也很大;

圖2 四球試驗的PB值和PD值■—PB; ■—PD

圖3 四球試驗的鋼球磨斑直徑

圖4 法萊克斯失效負荷

349的承載能力較好,但鋼球磨斑直徑也偏大;6110和307 總體表現出較好的極壓抗磨性能,承載能力較高,鋼球磨斑直徑也不算太大;研制劑具有突出的承載能力,遠高于各類商品極壓抗磨劑,同時鋼球磨斑直徑也不大。

2.3.2 SRV和FZG評價 四球試驗和法萊克斯試驗的對比評定結果表明,研制劑具有突出的承載能力和潤滑性能。為了進一步考察研制劑的極壓抗磨性能,對研制劑進行了SRV和FZG試驗評定,SRV試驗結果見表6,FZG齒輪試驗結果大于12級。

表6 SRV試驗結果

綜合上述試驗結果,所研制的高載荷低腐蝕極壓抗磨劑具有非常突出的承載能力和潤滑性能,其承載能力不但超過商品磷酸酯胺類極壓抗磨劑,甚至超過硫代磷酸酯和硫代磷酸酯胺鹽等硫系載荷添加劑。同時研制劑具有優良的腐蝕和氧化安定性以及熱穩定性,是一種性能突出的極壓抗磨劑。

2.4 質量指標

為規范高載荷低腐蝕極壓抗磨劑產品質量,制定了產品質量指標,如表7所示。

表7 高載荷低腐蝕極壓抗磨劑質量指標

3 生產工藝和批次穩定性

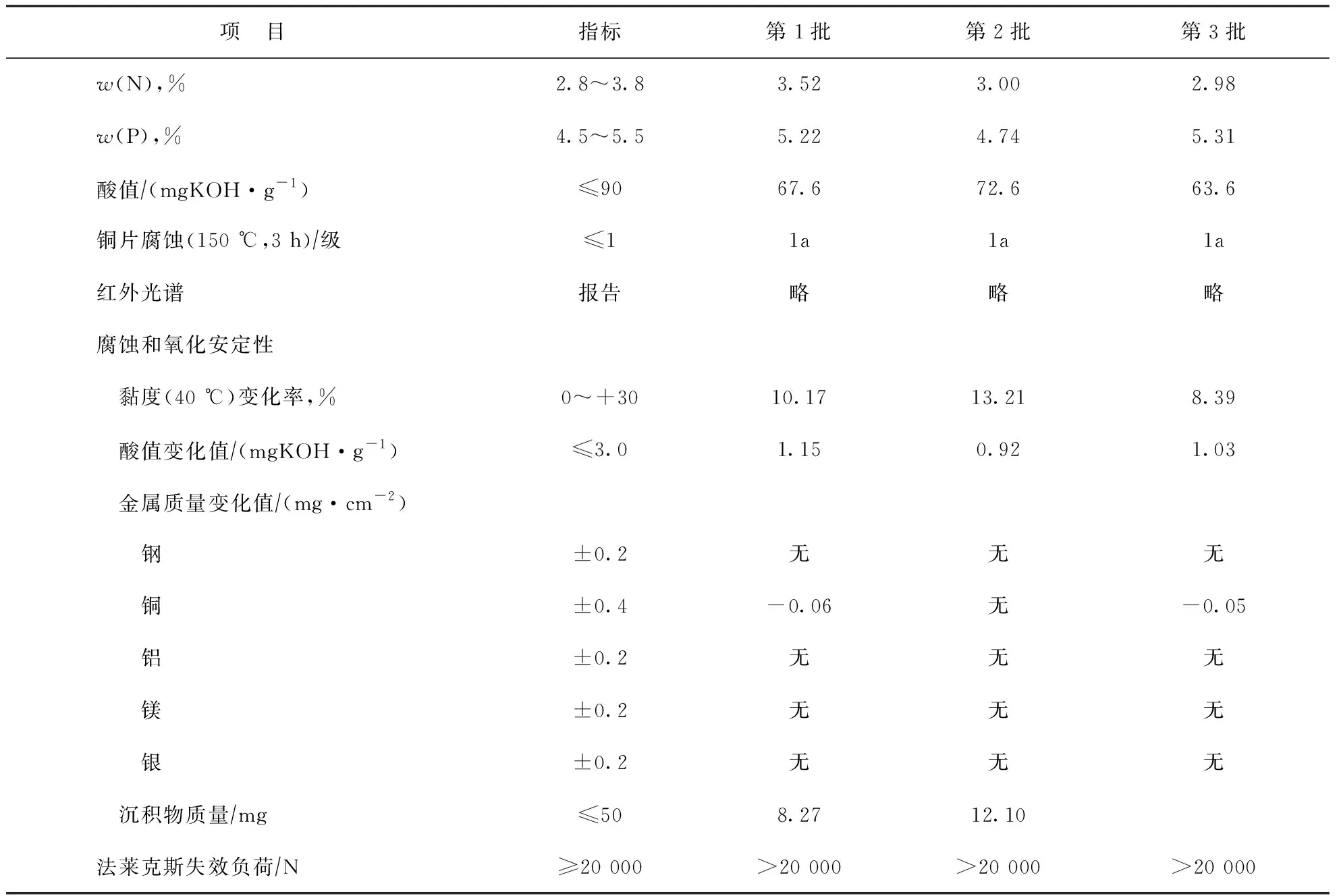

高載荷低腐蝕極壓抗磨劑的生產工藝流程見圖5。合成了多個批次的高載荷低腐蝕極壓抗磨劑,對其批次穩定性進行考察,結果見表8。表8結果顯示,各批次產品質量穩定,各項分析結果均達到了質量指標要求。

圖5 高載荷低腐蝕極壓抗磨劑生產工藝

表8 批次穩定性數據

4 結 論

合成了一種高載荷低腐蝕極壓抗磨劑,將其添加到多元醇酯類基礎油中考察其性能,并與國內外各類商品極壓抗磨劑相比較,結果表明研制的高載荷低腐蝕極壓抗磨劑具有突出的高承載能力和優秀的腐蝕和氧化安定性。對研制的高載荷低腐蝕極壓抗磨劑制定了質量指標并進行了批次穩定性考察,批次穩定性良好。