連續熱鍍鋅線加鋅機構故障分析及解決措施

李 鑫,宋龍朝,李保衛

(首鋼京唐鋼鐵聯合有限責任公司冷軋作業部,河北唐山 063200)

0 引言

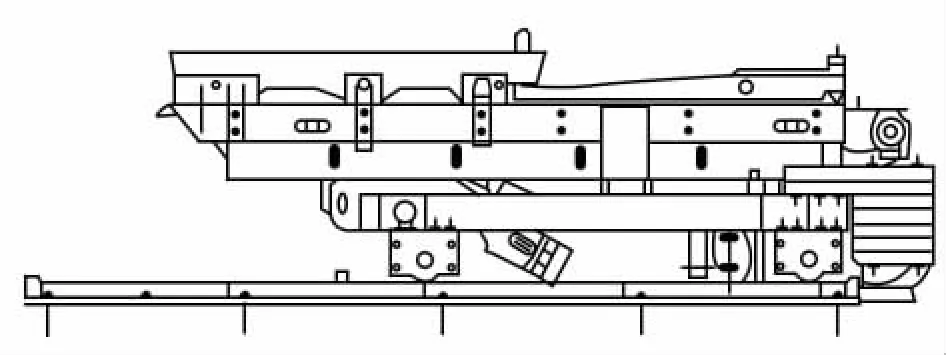

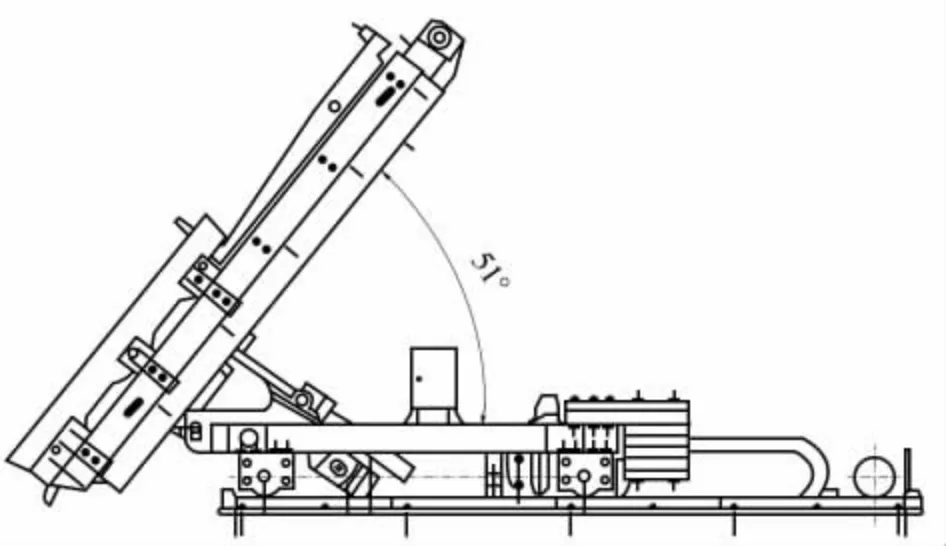

近年,隨著世界經濟的發展,尤其是汽車、家電及建筑業的發展,對鍍鋅帶鋼的需求量大大增加,市場需求非常可觀。在美、日等鋼材生產大國,熱鍍鋅鋼板在鋼材中所占比例高達13%~15%,而用于汽車行業的熱鍍鋅板已占其總產量的40%以上[1-2],穩定精準的鋅錠補給對鋅鍋液位穩定及減少帶鋼表面鋅渣有決定性影響。該加鋅機構在線裝機量兩臺,分布在鋅鍋入口方向操作側及驅動側。加鋅錠時,工人通過電動葫蘆將鋅鍋吊至加鋅小車上。小車執行自動步進行加鋅,分為小車前進,小車抬起和加鋅等3 個步驟,如圖1 和圖2 所示。在目前使用中發生的故障大都集中在小車抬起及推鋅兩個步驟中,下面就常見故障進行分析。

圖1 加鋅小車等待位

圖2 加鋅小車加鋅位

1 常見故障及措施

1.1 提升卡阻

小車前進到加鋅位時,需要將鋅鍋抬起一個約51°斜角。抬起動作由電機帶動一個蝸輪推桿,桿端通過關節軸承與小車連接。在實際使用過程中,經常發生小車抬起的一瞬間發生卡阻進而電機掉電,需要借助外力或使用工具盤動電機抬起一定角度后推桿才能工作。

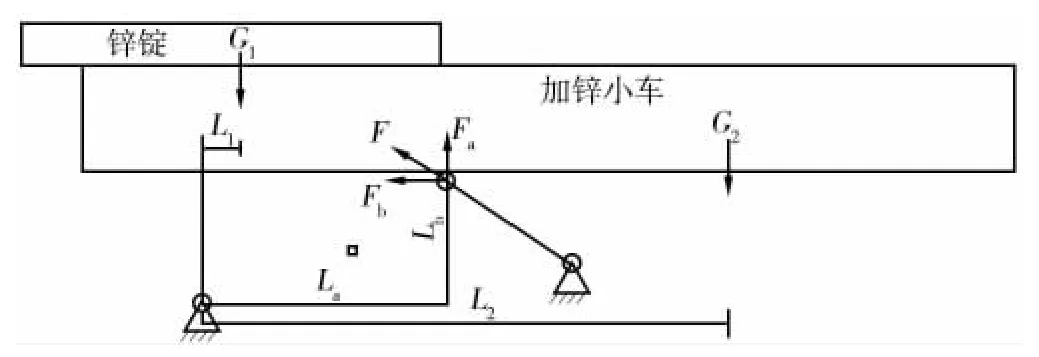

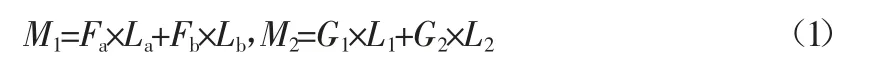

如圖3 所示,小車抬起需要推桿的逆時針旋轉力矩M1大于小車及鋅錠產生的順時針力矩M2,兩個力矩的大小可通過式(1)計算[3]。

圖3 小車受力分析

式中 Fa——推桿向上分力

Fb——推桿向左分力

La——垂直方向力距,0.508 m

Lb——水平方向力距,0.3 m

G1——鋅錠重力

G2—小車重力

L1——鋅錠重心到旋轉點力距,0.05 m

L2——小車重心到旋轉點力距,1.7 m

Fa=F×sinα=60 000×sin25°=25 357 N,Fb=F×cosα=60 000×cos25°=54 378 N,G1=mg=1500×9.8=14 700 N,G2=mg=1705×9.8=16 709 N。

將上述參數代入公式M1=25 357×0.508+54 378×0.3=29 194 N·m,M2=14 700×0.05+16 709×1.7=29 140 N·m。通過計算結果可看出,提升力略大于阻力,推桿設計能力偏小,在提升過程中極易發生卡阻。解決該問題一個辦法可以先用大功率推桿。另一種方法增加小車開始提升時的向上分力。通過現場實際試用,方法二較為簡單易行,并且從根本上解決了問題,未再發生提升過程中卡阻問題。具體措施方法及計算結果如下。

在小車的后端增加一截高度約170 mm 的方木,并且角鋼將其固定防止位置移動。方木支撐點距旋轉點距離為2500 mm,可算出小車初始位被墊起了3.34°,重新計算M1=60 000×sin28.34°×0.508+60 000×cos28.34°×0.3=30 312 N·m,比先位置提升力距增加1118 N·m,通過近1 年的使用,未再出現過提升動作卡阻問題。

1.2 推鋅動作卡阻

該設備上線使用半年時間后由于銅滑塊異常磨損,導致小車多次發生卡阻現象。將設備拆開檢查發現,加鋅錠鉤底座與絲桿配合的銅滑塊已磨成刀刃狀導致設備無法正常運行(兩臺同樣問題),如圖4 所示。該設備初始設計形式為滑塊通過螺栓聯接固定在可移動的鉤子上,絲杠轉動來實現推鋅動作,這種傳動方式對絲杠的加工精度和鋅錠掛鉤運行軌道精茺有較高要求,從實際使用情況來看滑塊的使用壽命不到6 個月,給使用和維護帶來困難。

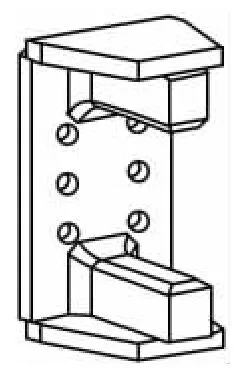

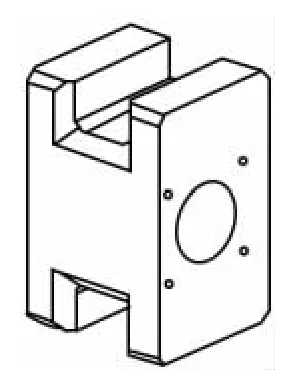

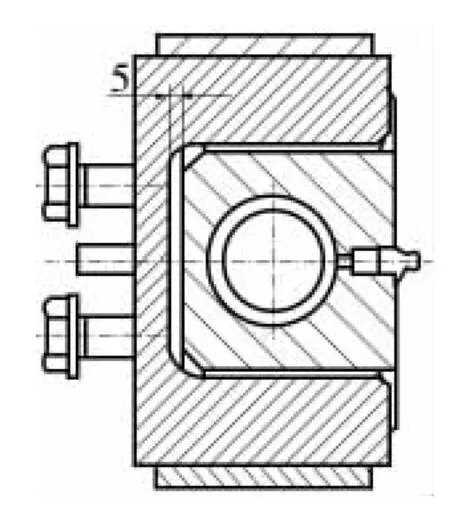

為解決這一問題,可以通過改變滑塊與底座的聯接方式。滑塊與掛鉤不再用螺栓直接固定,而是將滑塊分成兩部分。一部分稱為底座,其一側通過螺栓與掛鉤緊固在一起,另一側加工出凸起,如圖5 所示。另一部分則為滑塊,兩側開槽成H 狀,如圖6 所示。通過凸凹配合使滑塊在垂直于絲杠的兩個方向上在(2~5)mm 的自由度來彌補絲杠加工誤差及鋅錠掛鉤行進中的偏差,如圖7 所示。修改形式后的滑塊在使用一年后未出現明顯磨損。

圖4 磨損的滑塊

圖5 滑塊底座

圖6 新型滑塊

圖7 新型滑塊與底座的配合

2 結論

通過對加鋅機構常見故障的原因進行分析,給出了有效的解決方法。通過現場長時間使用,驗證了文中制定措施切實有效,為國內同類產線的加鋅機構故障處理方法提供了重要借鑒和參考。